進電方式對高阻半導體硅放電加工影響研究

劉志東 曹銀風 邱明波 田宗軍 黃因慧

南京航空航天大學,南京,210016

0 引言

半導體材料具有獨特的物理性能,已成為尖端科學技術中應用最為廣泛的材料之一[1]。然而,大多數半導體材料具有脆性大、抗拉強度小以及剪切強度遠遠小于抗拉強度等特殊的機械性能,加工時易發生崩裂或者斷裂,因此,傳統的機械加工方法很難完全滿足其加工工藝要求[2-3]。

電火花加工是一種非接觸式加工,用其對半導體材料進行加工具有可行性[4]。然而,由于半導體材料的電阻率較高(比金屬高3~4個數量級)[5],對半導體硅進行電火花加工時,如果進電金屬與半導體材料的接觸面不變,隨著加工時間的延續,半導體表面將生成鈍化膜,并且隨著進電點與加工點兩極間距離的變化,極間的體電阻也會產生變化,這些因素都會影響半導體放電加工的持續進行[6-7]。本文對比了固定、旋轉、隨動等三種進電方式下半導體硅放電銑削過程中的脈沖放電電壓和電流波形,分析了放電回路的體電阻、進電金屬與半導體硅接觸面的接觸電阻的變化規律及對持續放電加工的影響,為半導體穩定放電加工進電方式提供了選擇的方法及依據。

1 實驗裝置及參數

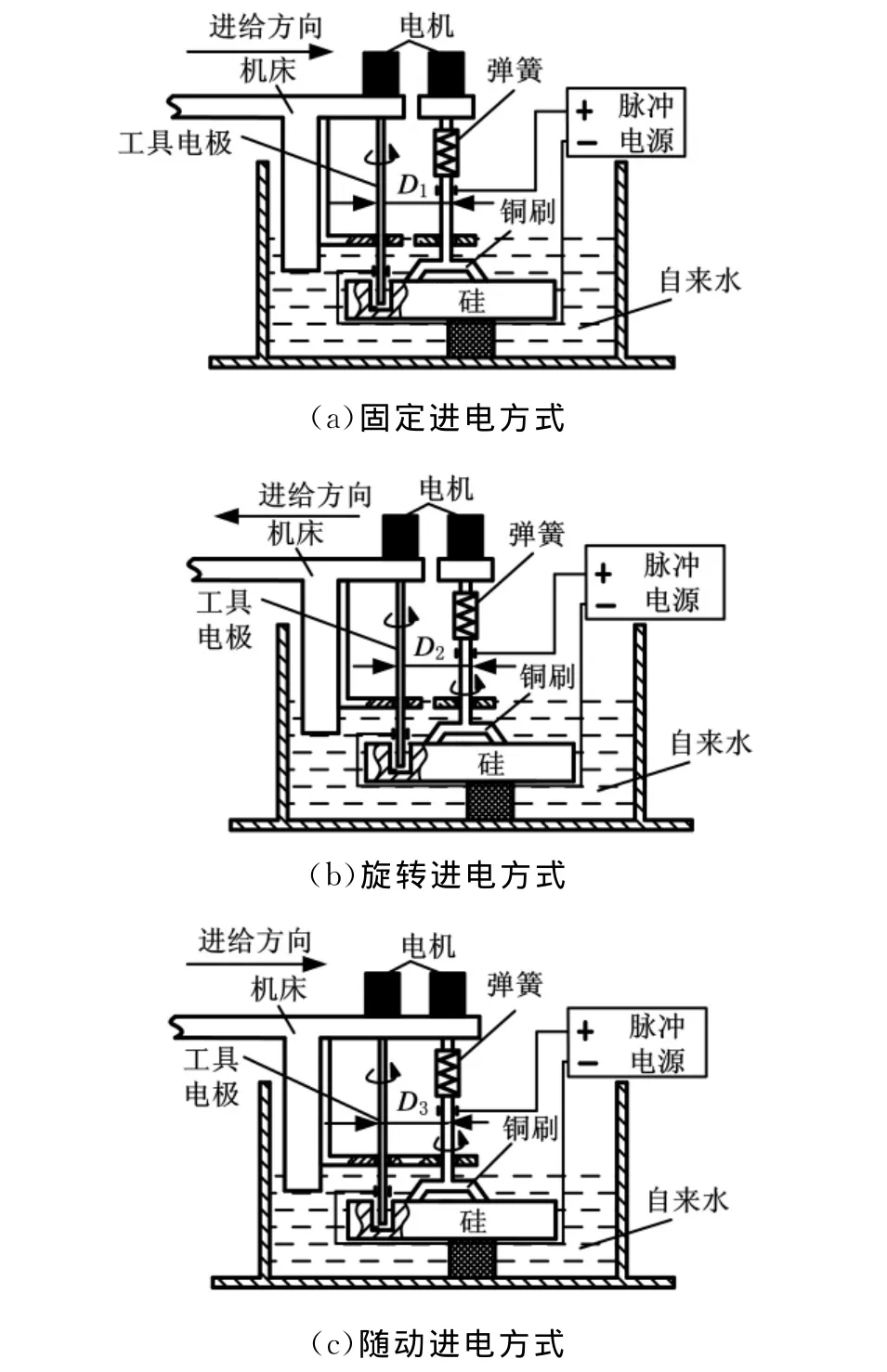

分別采用圖1所示的三種進電方式進行高阻半導體硅放電銑削對比實驗。進電銅刷均依靠彈簧的壓力與半導體硅表面保持一定的接觸壓力。圖1a所示為固定進電方式,進電銅刷壓緊在工件硅上,進電銅刷不旋轉且接觸位置不變,機床向右進給,兩極間距離不斷減小;圖1b所示為旋轉進電方式,加工時機床向左進給,兩極間距離不斷增大,進電銅刷與工件硅的接觸位置不變且不斷旋轉;圖1c所示為隨動進電方式,加工時機床向右進給,進電銅刷旋轉且隨工具電極與機床一起運動,與工具電極間的相對位置始終保持不變。

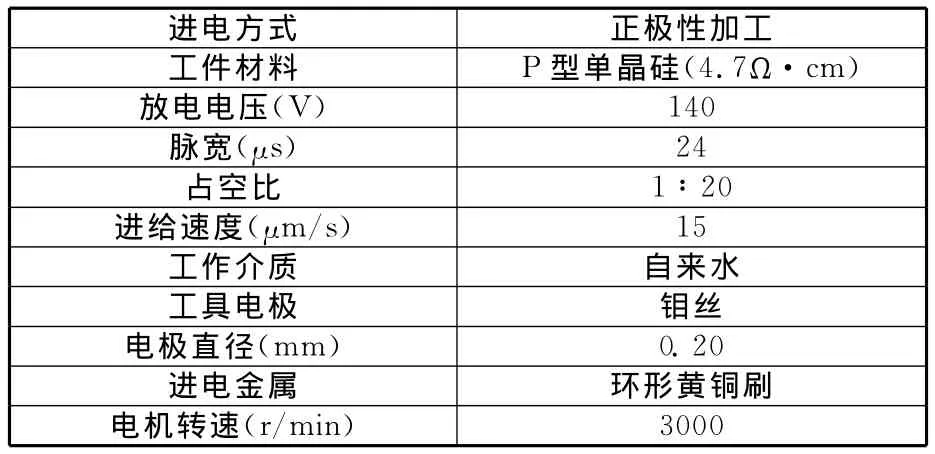

實驗加工參數如表1所示。

圖1 硅片銑削實驗系統示意圖

表1 電火花銑削加工工藝參數

2 實驗結果與分析

2.1 進電方式對體電阻的影響

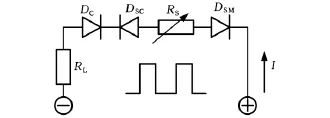

P型硅正極性放電加工簡化模型——二極管和電阻DR(diode-resistance)電路模型如圖2所示。其中,RL為回路限流電阻,起過載后保護回路器件的作用;DC為極間放電維持電壓,由極間介質特性決定,其大小為20V左右,因此可以將其看成常數[8];DSC為放電通道與半導體硅形成的接觸勢壘,在回路中處于正向偏置,分壓很小,可以忽略;DSM為進電銅刷與半導體硅的接觸電阻,與進電材料、接觸面積、接觸方式及壓力等因素有關[9];RS為放電回路體電阻,在相同的半導體放電加工條件下,它隨著極間距離的改變而變化。根據歐姆定律可知,回路中的電流與半導體放電加工過程中極間的電阻成反比關系。

圖2 P型硅正極性放電加工DR電路原理圖

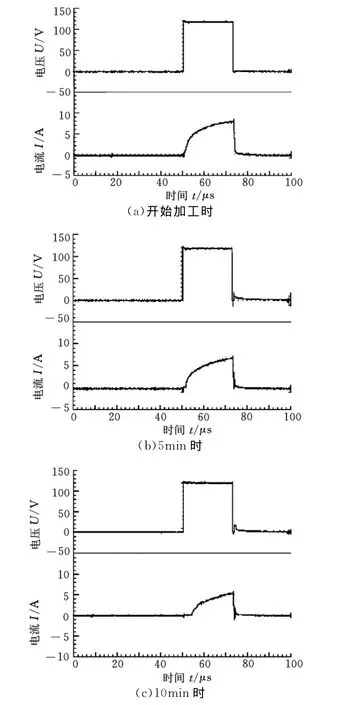

圖3 旋轉進電方式下不同時刻的放電波形

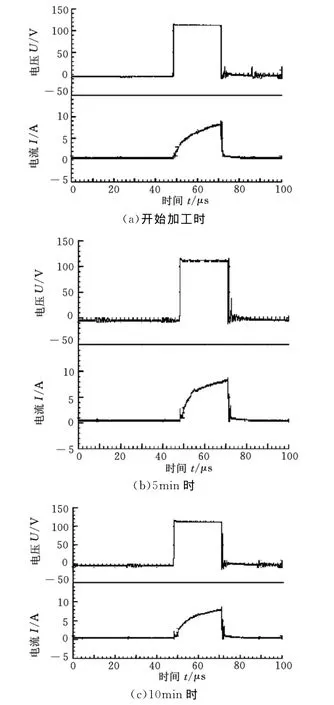

為了研究不同進電方式下高阻半導體硅放電加工回路中體電阻的變化規律,分別采用旋轉、隨動進電方式對工件硅進行放電銑削加工并記錄兩種進電方式下加工開始、加工5min、加工10min三個時間點的放電電流波形(圖3、圖4)。分別對比圖1b、1c可知,兩種進電方式下進電銅刷與工件硅的接觸方式相同,因此接觸電阻相同。然而,隨著加工的延續,工具電極與進電銅刷之間的距離發生了變化,即隨動進電方式下兩者之間的距離D3始終不變;在旋轉進電方式下,放電開始時,兩者之間距離D2=D3,隨著加工時間的延續,D2不斷增大。

圖4 隨動進電方式下不同時刻的放電波形

觀察圖3、圖4中的放電電流波形可知,兩種進電方式開始加工時的最高放電峰值電流相等,均為8A。旋轉進電方式下,隨著極間距離的增大,放電峰值電流持續減小;隨動進電方式下,放電峰值電流基本恒定,放電加工穩定性較好。因此,在進電方式相同的情況下,半導體硅放電加工的峰值電流主要取決于進電金屬與工具電極之間的距離。采用隨動進電方式進行放電銑削加工時,由于兩電極之間距離始終不變,所以維持回路的體電阻不變,因此放電加工的峰值電流不變,放電加工穩定性較好。

2.2 進電方式對接觸電阻的影響

分別采用固定、隨動進電方式對高阻半導體硅進行放電銑削加工實驗,以分析進電方式對接觸電阻的影響規律。開始時極間距離D1=D3,隨著加工的延續,固定進電方式下工具電極與進電銅刷之間的距離D1不斷減小,用示波器記錄開始加工、加工5min、加工10min三個時間點放電回路中的電流情況(圖4、圖5)。分別對比圖1a、圖1c可知,固定進電方式下,進電銅刷壓緊在工件硅表面但不旋轉且D1不斷減小;隨動進電方式下,工具電極與進電銅刷之間的距離恒為D3,且進電銅刷旋轉。

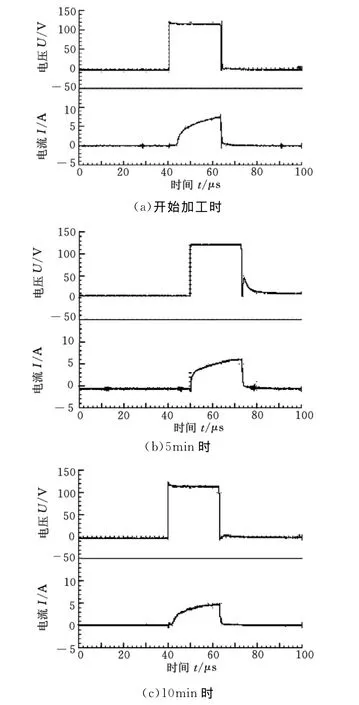

圖5 固定進電方式下不同時刻的放電波形

由圖5可知,采用固定進電方式對工件硅進行放電銑削加工,開始加工時的放電峰值電流為8A,隨著加工的延續,峰值電流逐步減小至加工10min后的4A。

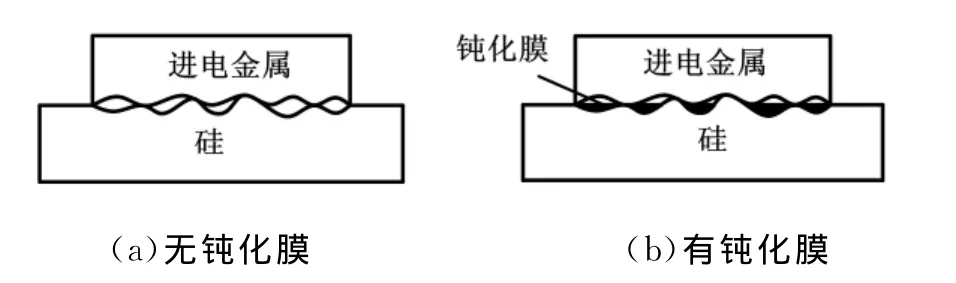

固定進電方式下,隨著放電加工的延續,D1不斷減小,因此,回路中體電阻不斷減小。然而,由圖5可知,回路中的放電峰值電流仍在不斷減小,說明回路中總電阻在增加,因此可知回路中工件硅與進電銅刷之間的接觸電阻在不斷增大,且其增大幅度大于極間體電阻的減小幅度。其原因在于:隨著放電加工的延續,進電銅刷與工件硅在脈沖電壓的作用下不斷發生電化學反應,使得工件硅和進電銅刷的表面產生電阻率很高的鈍化膜[10],導致工件硅與進電銅刷之間的接觸電阻增大(圖6)。隨著加工的延續,工件硅表面的鈍化膜越來越厚,進電銅刷與工件硅之間的接觸電阻越來越大,最終將導致整個放電回路中的電流越來越小,加工無法繼續。因此,在加工時間較短的情況下,如采用固定的進電方式,就必須通過在進電接觸點涂覆碳漿的方法,阻止工作液進入進電區域,延緩鈍化膜的產生,使在一定時間內進電接觸區盡可能做到仍然維持歐姆接觸。而在隨動進電方式下,進電銅刷不斷旋轉,及時刮除工件硅表面形成的鈍化膜,從而保持進電金屬與工件硅表面良好的進電接觸。

圖6 鈍化膜對半導體硅與進電金屬接觸面的影響

2.3 接觸電阻、體電阻的對比

觀察圖3和圖5可知:旋轉進電方式下,接觸電阻基本處于恒定狀況,影響放電回路中電流的主要因素為工件硅的體電阻。由于在放電時隨著放電通道的形成,熱量向通道周圍的半導體材料擴散,從而導致極間的體電阻迅速減小,因此放電電流爬坡梯度較大(圖3)[11]。固定進電方式下,接觸電阻和體電阻均會影響回路中的放電電流。由于工件硅表面進電點形成的高電阻率的鈍化膜消耗了輸入的電能,放電時通道內的能量減弱,熱量對通道周圍半導體的加熱作用減弱,因此對極間體電阻的降低作用減弱,從而導致放電電流的爬坡梯度較緩(圖5)。同時,隨著鈍化膜的不斷形成,最終導致工件硅與進電金屬被絕緣鈍化膜隔開,使電能無法輸入,放電加工無法進行。

3 結語

由固定、旋轉、隨動進電方式下半導體硅的放電銑削加工實驗研究結果可知:隨動進電方式的進電效果最好,放電加工穩定性較好。其原因在于:隨動進電方式下,進電金屬能及時刮除工件硅表面的鈍化膜并能保持兩極之間的距離不變,因此接觸電阻及極間體電阻始終穩定且維持在一個較低的水平上,放電加工穩定性較好。

[1]Peng W Y,Liao Y S.Study of Electrical Discharge Machining Technology for Slicing Silicon Ingots[J].Journal of Materials Processing Technology,2003,140(1/3):274-279.

[2]Willeke G P.Thin Crystalline Silicon Solar Cells[J].Solar Energy Materials & Solar Cells,2002,72(1/4):191-200.

[3]邱明波,黃因慧,劉志東,等.太陽能硅片制造方法研究現狀[J].機械科學與技術,2008,27(8):1017-1020.

[4]劉晉春,趙家齊,趙萬生.特種加工[M].3版.北京:機械工業出版社,1999.

[5]劉志東,邱明波,汪煒,等.太陽能級硅高效放電電解復合切割制絨一體化研究[J].電加工與模具,2009(6):18-22.

[6]Luo Y F,Chen C G,Tong Z F.Investigation of Silicon Wafering by Wire EDM[J].J.Mater.Sci.,1992,27(21):5805-5810.

[7]Moller H J,Funke C,Rinio M,et al.Multicrystalline Silicon for Solar Cells[J].Thin Solid Films,2005,487(1/2):179-187.

[8]劉志東,邱明波,汪煒,等.太陽能硅片切割技術的研究[J].電加工與模具,2009(3):61-64.

[9]胡燕偉,劉志東,田宗軍,等.進電材料及壓力對半導體放電加工接觸電阻的影響[J].機械科學與技術,2010,29(8):1089-1096.

[10]胡燕偉,劉志東,田宗軍,等.鍺晶體放電切割中鈍化物形成機理及防范方法[J].人工晶體學報,2010,29(2):534-538.

[11]邱明波,劉志東,王煒,等.太陽能級P型硅放電切割電流特性[J].西南交通大學學報,2010,45(1):23-27.