基于高速開關(guān)閥的數(shù)字式變量泵研究

岑順鋒 吳張永 王 嫻 王曉波 王京濤

昆明理工大學(xué),昆明,650093

0 引言

在液壓控制系統(tǒng)中,液壓泵是一種不可缺少的核心元件,其性能的好壞直接影響液壓系統(tǒng)的性能。為實現(xiàn)液壓系統(tǒng)較高的能源效率及可控性能,較多的液壓系統(tǒng)采用了變量泵。變量泵的變量方式主要有改變輸入轉(zhuǎn)速和改變排量兩種[1]。其中,改變輸入轉(zhuǎn)速是通過變頻電機、伺服電機或發(fā)動機改變泵的輸入轉(zhuǎn)速來實現(xiàn)的;改變排量是通過手動或內(nèi)反饋、外反饋控制方式調(diào)整變量機構(gòu)來實現(xiàn)的。以上兩種方式都存在慣性較大、動態(tài)響應(yīng)慢等問題。

針對兩種泵變量方式的不足,我們設(shè)計了一種由定量泵、高速開關(guān)閥、插裝閥、蓄能器等元件組成,在閉環(huán)控制狀態(tài)下實現(xiàn)變量功能的數(shù)字式變量泵[2-4]。該數(shù)字式變量泵具有響應(yīng)速度快、流量變化范圍寬、工作效率高等優(yōu)點。

1 數(shù)字式變量泵控制方案

數(shù)字式變量泵的控制方案如圖1所示。與普通溢流閥控的系統(tǒng)不同,它主動調(diào)節(jié)泵對系統(tǒng)的輸出流量,沒有閥的溢流能量損失。本方案采用響應(yīng)頻率高、抗干擾能力強、可靠性高、可直接接收脈寬調(diào)制(pulse width modulation,PWM)信號的二位三通高速電磁開關(guān)閥來控制插裝閥,使其作為數(shù)字式變量泵的先導(dǎo)控制級。當二位三通高速電磁開關(guān)閥通電時,插裝閥閥芯處于關(guān)閉狀態(tài),此時定量泵輸出流量經(jīng)單向閥進入液壓系統(tǒng),同時蓄能器蓄能。當二位三通高速電磁開關(guān)閥斷電時,插裝閥閥芯處于打開狀態(tài),定量泵輸出流量經(jīng)插裝閥直接流回到油箱,定量泵卸荷,停止為系統(tǒng)供油,同時蓄能器釋能,充當臨時動力油源,因單向閥作用,僅對液壓系統(tǒng)提供流量,而不會產(chǎn)生倒流現(xiàn)象。

在控制系統(tǒng)中,二位三通高速電磁開關(guān)閥受PWM信號的控制,高速地切換啟閉狀態(tài),插裝閥也跟隨控制信號高速進行開關(guān)變化。通過控制PWM占空比來確定二位三通高速電磁開關(guān)閥的開與關(guān)所占的時間比,由此來控制定量泵為液壓系統(tǒng)提供平均流量值的大小,使變量泵的流量輸出實時滿足系統(tǒng)的要求,實現(xiàn)變量泵對液壓系統(tǒng)高效、主動的控制。

2 數(shù)字式變量泵數(shù)學(xué)建模

在數(shù)字式變量泵控制系統(tǒng)中,假設(shè)定量泵恒轉(zhuǎn)速、恒功率運作,不受系統(tǒng)壓力的影響。忽略蓄能器的滯后,且假設(shè)蓄能器中的氣體為理想氣體,在絕熱條件下工作。忽略單向閥的動態(tài),單向閥具有足夠大的孔徑,打開過程中的壓力損失可以忽略不計。根據(jù)對數(shù)字式變量泵控制工作原理的分析,可建立系統(tǒng)的數(shù)學(xué)模型。

假設(shè)高速開關(guān)閥為理想閥,能夠完全跟蹤PWM控制信號。在滿足變量泵控制要求的前提下,盡量減小插裝閥的通徑、閥芯位移量、控制腔的容積,使插裝閥具有高速響應(yīng)的能力。插裝閥的流量方程為

式中,Q1(t)為插裝閥出口流量;Cd1為插裝閥出口流量系數(shù);A0為插裝閥閥口節(jié)流面積;ρ為液壓油密度,取0.85×103kg/m3;pin為定量泵出口壓力;u(t)為PWM脈寬調(diào)制信號函數(shù)。

占空比s(t)∈ [0,1],u(t)用占空比s(t)表達的相關(guān)函數(shù)為

式中,T為脈寬調(diào)制信號周期。

其中,u(t)=1對應(yīng)插裝閥閥芯關(guān)閉,u(t)=0對應(yīng)插裝閥閥芯打開。

數(shù)字式變量泵控制油路中壓縮引起的補充流量方程為

式中,Q2(t)為控制油路中壓縮引起的補充流量;Vin為控制油管中的體積,即定量泵出口至單向閥和定量泵出口至插裝閥進口之間的油管體積;βe為油液體積彈性模量。

控制油路中壓縮引起的流量有別于定量泵的輸出流量和單向閥及插裝閥的出口流量,它是由定量泵出口至單向閥和定量泵出口至插裝閥進口之間油管中的油液壓縮所產(chǎn)生的流量。當插裝閥打開時,該控制油路中壓力急速降低,當插裝閥關(guān)閉時,定量泵提供流量,控制油路中的壓力升高,達到系統(tǒng)所需的壓力,這時定量泵所提供的補充流量為Q2(t)。由式(3)可知,減小Vin,即縮短定量泵出口至單向閥和定量泵出口至插裝閥進口之間油管的長度,就可減小控制油路中壓縮所產(chǎn)生的流量,可提高變量泵的響應(yīng)速度,達到優(yōu)化控制的目的。

數(shù)字式變量泵的流量連續(xù)方程為

式中,Q3(t)為單向閥出口流量;D為定量泵排量;ω為定量泵轉(zhuǎn)速。

蓄能器的壓力—流量方程為

式中,pout為蓄能器出口壓力;n為氣體的多變指數(shù),V為蓄能器預(yù)壓氣體體積;Qout(t)為系統(tǒng)的負載流量。

其中蓄能器基本方程為

式中,p0為蓄能器的預(yù)壓壓力;V0為蓄能器的初始氣體體積。

3 計算與仿真

3.1 理論計算

為獲得數(shù)字式變量泵的控制性能,以一個阻尼小孔作為系統(tǒng)負載,其數(shù)學(xué)方程為

式中,Cc為阻尼小孔的流量系數(shù),取0.7;Ac為阻尼小孔的節(jié)流面積,阻尼小孔直徑取2.5mm。

為便于相關(guān)參數(shù)的理論計算,忽略控制油路中壓縮所產(chǎn)生的流量,由此式(5)可以改寫為

由式(8)可知,在穩(wěn)定狀態(tài)時,數(shù)字式變量泵的輸出流量為

選擇定量泵的排量D=39mL,電動機以恒定速度ω=157rad/s(1500r/min)運行。當PWM控制信號占空比為0.4時,數(shù)字式變量泵為系統(tǒng)提供的平均流量為

當PWM控制信號占空比為0.5時,數(shù)字式變量泵為系統(tǒng)提供的平均流量為

由式(7)可得

將上述平均流量代入式(10),計算不同占空比情況下數(shù)字式變量泵的理論輸出壓力值。當PWM控制信號占空比為0.4時,數(shù)字式變量泵的理論輸出壓力值為

當PWM控制信號占空比為0.5時,數(shù)字式變量泵的理論輸出壓力值為

在數(shù)字式變量泵控制中,蓄能器作為瞬時的輔助動力源。數(shù)字式變量泵輸出的最大流量為58.5L/min,假設(shè)PWM控制信號的最低頻率為5Hz,則0.2s所產(chǎn)生的最大流量為195mL,因此選擇蓄能器的總?cè)莘e為1L。

3.2 開環(huán)控制仿真分析

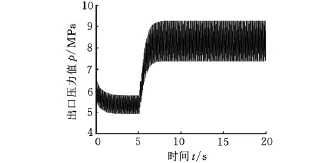

根據(jù)數(shù)字式變量泵控制系統(tǒng)的工作原理和數(shù)學(xué)模型,建立開環(huán)控制仿真模型,并利用仿真分析來確定相關(guān)參數(shù)對該控制系統(tǒng)性能的影響。PWM控制信號頻率f=10Hz,占空比s在t=5s時從0.4改變至0.5,蓄能器的預(yù)壓力p0=0.5MPa,仿真結(jié)果如圖2所示。

圖2 f=10Hz、p0=0.5MPa時的出口壓力值

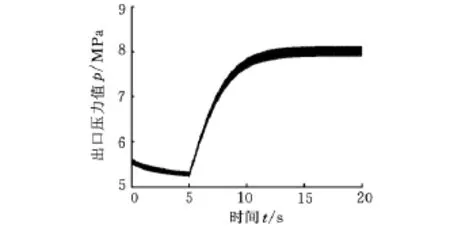

PWM控制信號頻率為10Hz,占空比s在t=5s時 從 0.4 改 變 至 0.5,蓄 能 器 的 預(yù) 壓 力p0=4MPa,仿真結(jié)果如圖3所示。

圖3 f=10Hz、p0=4MPa時的出口壓力值

PWM控制信號頻率為20Hz,占空比s在t=5s時從0.4改變至0.5,蓄能器的預(yù)壓力p0=4MPa,仿真結(jié)果如圖4所示。

圖4 f=20Hz、p0=4MPa時的出口壓力值

當PWM控制信號頻率為10Hz、蓄能器的預(yù)壓力p0=0.5MPa時,數(shù)字式變量泵輸出壓力波動范圍最大,在占空比s=0.5時,穩(wěn)定后的壓力值在9.2~7.4MPa內(nèi)波動,響應(yīng)時間為2.6s;當PWM控制信號頻率為10Hz、蓄能器的預(yù)壓力p0=4MPa時,壓力值在8.5~8.0MPa內(nèi)波動,響應(yīng)時間為9.5s;當PWM控制信號頻率為20Hz、蓄能器的預(yù)壓力p0=4MPa時,壓力值在8.1~7.9MPa內(nèi)波動,響應(yīng)時間為9.4s。

在相同蓄能器預(yù)壓力的條件下,不同的PWM控制信號頻率對數(shù)字式變量泵的響應(yīng)時間影響微小;當PWM控制信號頻率較高時,數(shù)字式變量泵輸出壓力的波動范圍減小;不同的PWM控制信號頻率對數(shù)字式變量泵輸出平均壓力也有微小影響,隨著控制信號頻率的升高,輸出的平均壓力值變小,這是因為信號頻率高速切換時,蓄能器中的流量進出的切換頻率也提高,致使發(fā)熱量增加,而且在管路和插裝閥中能量損耗也有所增加。

在相同的PWM控制信號頻率條件下,蓄能器的預(yù)壓力對數(shù)字式變量泵輸出壓力的波動范圍有重要影響。當蓄能器的預(yù)壓力增大時,數(shù)字式變量泵輸出壓力的波動范圍將減小,但達到理論設(shè)定壓力值的響應(yīng)時間將延長。當蓄能器的預(yù)壓力減小時,數(shù)字式變量泵輸出壓力的波動范圍將增大,但達到理論設(shè)定壓力值的響應(yīng)時間將縮短。蓄能器預(yù)壓力不能大于數(shù)字式變量泵的輸出壓力,否則將失去蓄能器的作用。

實際仿真所得到的輸出壓力平均值要小于理論理想壓力值。在計算理論值時,我們忽略了控制油路中壓縮所產(chǎn)生的流量、插裝閥開啟關(guān)閉階段的節(jié)流損失、蓄能器中發(fā)熱所產(chǎn)生的損失及泄漏等因素。

在數(shù)字式變量泵的控制中,要求壓力波動范圍小且響應(yīng)時間短。提高PWM控制信號頻率可以改善壓力波動范圍,但受制于插裝閥的響應(yīng)能力;蓄能器預(yù)壓力增大或者減小,不能同時實現(xiàn)較小的壓力波動范圍和較短的響應(yīng)時間。

3.3 閉環(huán)控制仿真分析

針對前面的開環(huán)控制,下面采用閉環(huán)方式來實現(xiàn)對數(shù)字式變量泵的控制。在數(shù)字式變量泵的控制系統(tǒng)中,是通過調(diào)節(jié)PWM控制信號的占空比來對數(shù)字式變量泵輸出流量及壓力進行控制的。通過閉環(huán)控制來實現(xiàn)占空比的補償,最終達到提高響應(yīng)速度和壓力補償?shù)哪康模?-6]。

PWM控制信號占空比的函數(shù)方程為

式中,s(t)為瞬時的占空比;s0為初始設(shè)定的占空比;pout為理想的輸出壓力平均值;pout(t)為瞬時的輸出壓力值;K為系統(tǒng)反饋增益。

PWM控制信號頻率為20Hz,占空比在t=5s時 從 0.4 改 變 至 0.5, 蓄 能 器 的 預(yù) 壓 力p0=4MPa,K=0.015,仿真結(jié)果如圖5~ 圖7所示。

圖5 輸入信號量

圖6 輸入信號占空比

圖7 出口壓力值

當PWM控制信號頻率為20Hz,蓄能器的預(yù)壓力p0=4MPa,系統(tǒng)反饋增益K=0.015,占空比s=0.5時,穩(wěn)定后的壓力值在8.7~8.5MPa內(nèi)波動,響應(yīng)時間為1.9s。

在同等條件下,數(shù)字式變量泵閉環(huán)控制的響應(yīng)時間要比開環(huán)控制的響應(yīng)時間顯著縮短;閉環(huán)控制的數(shù)字式變量泵輸出壓力波動范圍較開環(huán)控制的沒有區(qū)別,輸出壓力的平均值有所提高,且對系統(tǒng)的壓力損失有一定補償。

3.4 優(yōu)化閉環(huán)控制仿真分析

由圖6可以看出,在t=5s時,數(shù)字式變量泵的實際輸出壓力值與理想壓力值的偏差最大,致使反饋所獲得的補償占空比值也最大,隨著偏差減小,所獲得的補償占空比值也變小,直至趨近各部分壓力損失所需的微小補償占空比,也由此延長數(shù)字式變量泵的響應(yīng)時間。補償占空比值的大小由反饋增益K決定。在響應(yīng)過程中,即在實際輸出壓力值與理想壓力值有較大偏差時,提供一個固定較大的補償占空比值,使作用于二位三通高速電磁開關(guān)閥的占空比具有較大值,高速開關(guān)閥控插裝閥一直處于全閉狀態(tài),將定量泵輸出全部用于液壓系統(tǒng),盡快提高系統(tǒng)所需壓力。到達下一狀態(tài)后,又通過原有閉環(huán)控制對數(shù)字式變量泵系統(tǒng)進行控制。

對數(shù)字式變量泵進行閉環(huán)優(yōu)化后,PWM控制信號占空比的函數(shù)方程為

式中,s1為響應(yīng)階段的補償占空比;a為補償占空比的比較值。

PWM控制信號頻率為20Hz,占空比在t=5s時從0.4改變至0.5,蓄能器的預(yù)壓力p0=4MPa,K=0.015,a=0.025,仿真結(jié)果如圖8、圖9所示。

圖8 輸入信號量

圖9 輸入信號占空比

PWM控制信號頻率為20Hz,占空比在t=5s時從0.4改變至0.5,蓄能器的預(yù)壓力p0=4MPa,K=0.015,a=0.024,仿真結(jié)果如圖10所示。

經(jīng)優(yōu)化后閉環(huán)控制的數(shù)字式變量泵的輸出壓力波動范圍與閉環(huán)控制所得的輸出壓力波動范圍基本一致;響應(yīng)時間明顯縮短,從原來的1.9s縮短到0.5s,響應(yīng)能力大大提高。經(jīng)優(yōu)化后閉環(huán)控制的數(shù)字式變量泵的總體性能明顯優(yōu)于開環(huán)控制的數(shù)字式變量泵的總體性能,壓力損失得到了有效補償,響應(yīng)時間也有較大改善,基本達到該數(shù)字式變量泵的輸出控制性能要求。

圖10 出口壓力值

4 結(jié)語

該數(shù)字式變量泵利用高速開關(guān)閥控插裝閥代替普通變量泵的變量機構(gòu),消除了變量機構(gòu)的慣性影響,使變量泵的響應(yīng)時間得到改善;通過可編程控制PWM信號占空比,使該變量泵具有較高的流量或壓力輸出變化范圍。通過閉環(huán)控制的優(yōu)化,進一步提升了數(shù)字式變量泵的動態(tài)響應(yīng)特性,提高了液壓系統(tǒng)控制性能。

[1]安高成,王明智,付永領(lǐng).液壓變量泵的數(shù)字控制現(xiàn)狀[J].流體傳動與控制,2008(5):2-3.

[2]顧臨怡,邱敏秀,金波,等.由液壓總線和開關(guān)液壓源構(gòu)成的新原理液壓系統(tǒng)[J].機械工程學(xué)報,2003,39(1):84-88.

[3]Li P Y,Li C Y,Chase T R.Software Enabled Variable Displacement Pumps[C]//2005ASME International Mechanical Engineering Congress and RD&D Expo..Orlando,F(xiàn)L,2005:1-10.

[4]Sanada Kazushi.A Study on HILS of Fluid Switching Transmission[C]//SICE-ICASE International Joint Conference.Busan,Korea,2006:4668-4771.

[5]Mohan N,Undeland T,Robbons W.Power Electronics:Converters Applications and Design[M].Hoboken:John Wiley and Sons,1995.

[6]Barth E J,Zhang J,Goldfarb M.Sliding Mode Approach to PWM-controlled Pneumatic Systems[C]//Proceedings of the American Control Conference.Anchorage:American Automatic Control Council,2002:2362-2367.