液壓支架拉后刮板輸送機連接頭有限元分析及優化

商獻偉 史向陽 魏棟梁 趙世來 王洪雷 尹紀強

(三一重型裝備有限公司,遼寧省沈陽市,110027)

液壓支架拉后刮板輸送機連接頭有限元分析及優化

商獻偉 史向陽 魏棟梁 趙世來 王洪雷 尹紀強

(三一重型裝備有限公司,遼寧省沈陽市,110027)

針對液壓支架拉后刮板輸送機連接頭在井下使用中易損壞的問題,研究了其使用工況和危險截面的受力狀況,通過對其模型進行有限元優化,使得模型安全系數達到了安全生產的要求,應力集中現象也得到了顯著改善。

液壓支架 連接頭 受力分析 有限元分析

液壓支架拉后刮板輸送機連接頭是液壓支架與后刮板連接的重要零件,其性能直接影響著工作面支架的整體性能。由于煤礦作業環境較差,可能出現諸多不可預見的因素使連接頭的受力狀況惡化。連接頭的故障和損壞不但影響工作面推進速度,而且直接影響工作面出煤產量。本文以ZF5800/17/32液壓支架為例,通過對其拉后刮板輸送機連接頭進行理論受力分析和有限元模擬及優化,最終得到較優的連接頭,保證液壓支架與拉后刮板輸送機的可靠連接。

1 連接頭受力計算

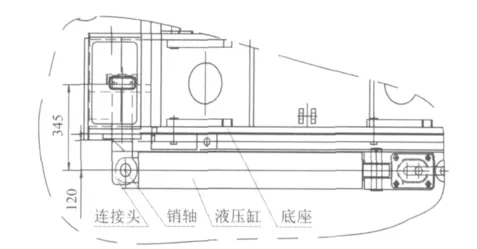

ZF5800/17/32液壓支架拉后刮板輸送機底座通過拉后刮板輸送機連接頭與液壓缸相連,拉后刮板輸送機連接頭與液壓缸通過銷軸相連,拉后刮板輸送機機構結構示意圖如圖1所示。

液壓支架拉后刮板輸送機連接頭的材料為30CrMnTi,抗拉強度為1470MPa,其采用整體鍛造機加工而成,受力主要來自于拉后刮板輸送機千斤頂的拉力(P=200kN)。分析認為連接頭銷孔處和連接耳根部為危險部位,易發生拉豁和斷裂,因此對其進行強度校核。

圖1 拉后刮板輸送機機構結構示意圖

1.1 抗拉強度校核

對銷孔受到的拉力進行抗拉強度校核。銷孔的抗拉面是圓柱面,用通過圓柱直徑的平面面積作為擠壓面來計算面積。

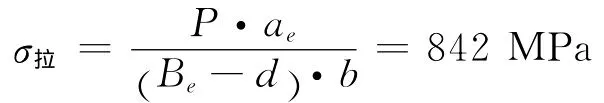

耳板抗拉強度σ拉為:

式中:P——拉后刮板輸送機千斤頂的拉力,N;

ae——偏載系數,取ae=1.2;

Be——耳板寬度,mm;

b——耳板厚度,mm;

d——銷軸直徑,mm。

安全系數n1為:

n1=[σs]/σ拉=0.85σb/σ拉=1.48

式中:[σs]——材料許用屈服強度,MPa;

σb——材料抗拉強度,MPa。

1.2 剪切強度校核

對連接耳根部受到的水平剪切力進行剪切強度校核。用連接耳截面面積作為擠壓面來計算面積。

擠壓面上的剪切力Q為:

Q=200kN/2=100kN

擠壓面積A為:

A=b×d=320mm2

擠壓應力τ擠壓為:

τ擠壓=Q/A=312.5MPa

安全系數n2為:

n2=[τ擠壓]/τ擠壓=0.6σb/τ擠壓=2.8

式中:[τ擠壓]——材料許用擠壓應力,MPa。

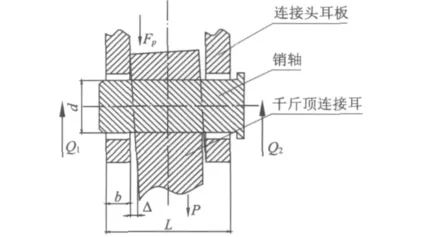

支架在井下使用過程中,連接頭與拉后刮板輸送機千斤頂常常被埋在浮煤下,連接頭耳板在受到拉力時會產生偏載力和偏距(如圖2所示),此時計算得出由偏載力矩產生的力FP為:

FP=P/10

耳板所受的合力F為:F=P+FP=1.1P

對連拉頭耳板所受剪力Q1作用點取矩,則:

Q1L=F(L-Δ)

Q1=F(L-Δ)/L

式中:L——連接頭兩耳板最大寬度,mm;

Δ——耳板偏載產生的力臂,mm。

則剪切應力τ剪切為:

τ剪切=4Q1/A=4×1.1P(L-Δ)/L/A=835MPa

安全系數為n3:

n3=[τ剪切]/τ剪切=0.6σb/τ剪切=1.06

式中:[τ剪切]——材料許用剪切應力,MPa;

σb——材料抗拉強度,MPa。

根據MT/T556-1996液壓支架設計規范連接件的安全系數為2~3的要求,由上述計算可知銷孔的安全系數為1.48,不能滿足其安全要求;連接耳根部處在受到水平拉力時完全滿足強度要求,但是在受到偏載力時,已經不能滿足強度要求,兩種工況差別較大,在支架使用過程中,應盡量避免連接頭受扭載荷,為此進行連接頭的有限元分析。

圖2 連接頭耳板受偏載力示意圖

2 有限元分析

根據連接頭受力分析結果,針對危險截面運用ANSYS分析軟件對其進行有限元優化分析。

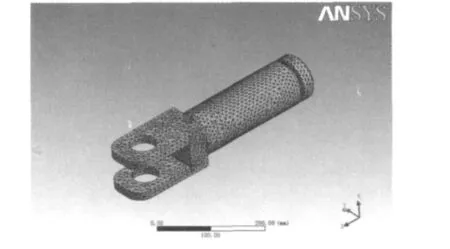

2.1 有限元模型的建立

運用Pro/E軟件進行實體建模,將模型導入ANSYS軟件進行有限元分析,選擇合適的網格大小,設置模型的材料屬性,進行網格劃分后的模型如圖3所示。

圖3 網格劃分模型

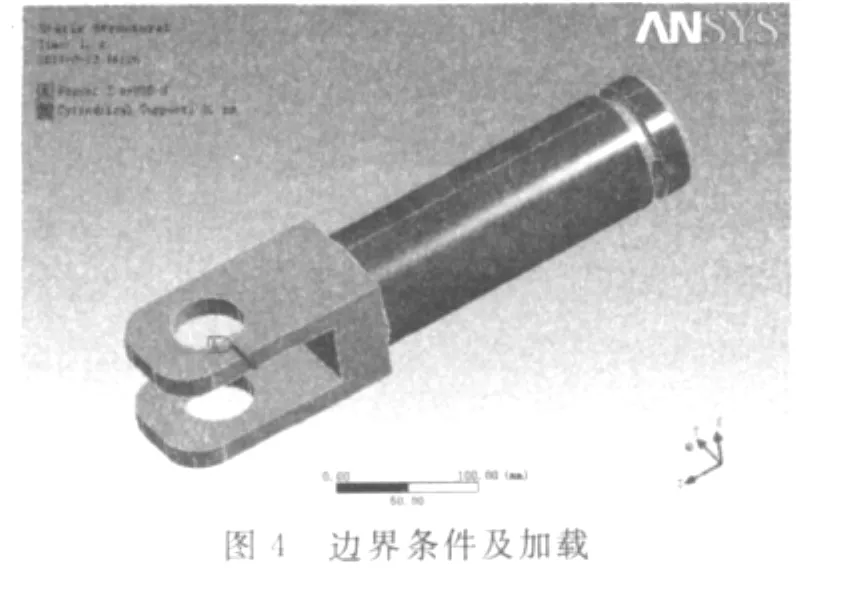

2.2 邊界條件及加載

根據井下使用現狀,連接頭的主要失效形式為耳孔拉豁及單耳板根部發生斷裂,因此,分析的重點為耳孔和單耳板根部的受力狀態。簡化其余各處的受力狀況,得到具體的邊界條件為:將軸頭一端設定為固定約束,在銷孔受拉側施加水平拉力P=200kN,其余各處不作約束,如圖4所示。

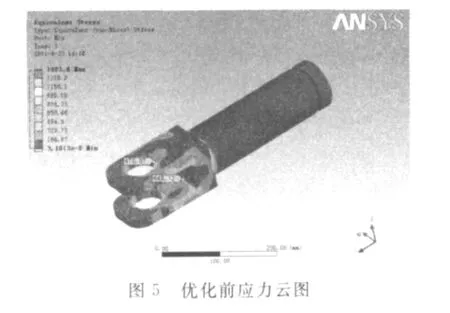

2.3 求解及結果分析

按上述邊界條件加載后,對連接頭的最大等效應力進行求解,其最大等效應力云圖如圖5所示。

由圖5可知,其最大應力在連接耳根部為445 MPa,而實際使用中恰好是該處斷裂,而且銷孔處產生了較大的應力集中。

3 優化分析

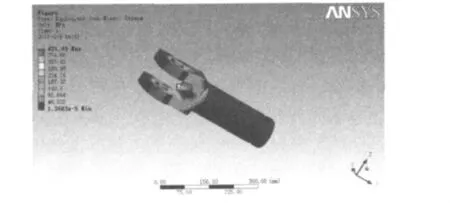

從計算結果可知銷孔的抗拉安全系數不能滿足安全要求,從有限元分析的結果可知連接頭銷孔處和連接耳根部處出現了應力集中現象,因而需對模型進行優化。保持軸頭部分不變,將耳板厚度加厚到25 mm,耳板寬度增大到100mm,將耳孔外圓加大,使材料得到最大化利用,將修改的模型重新進行有限元分析,第一次優化后應力云圖如圖6所示。

圖6 第一次優化后應力云圖

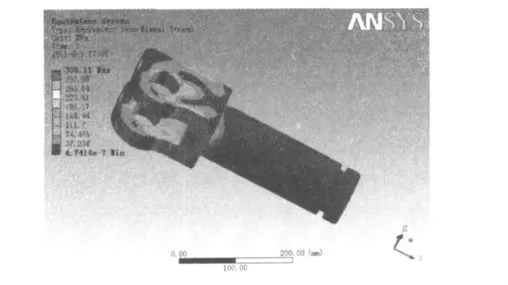

由圖6可知,加大銷孔外圓使此處的應力集中大大得到改善,連接耳根部的應力大大降低,銷孔的抗拉安全系數為3.98,耳板受到偏載力時安全系數為2.1,滿足安全要求,但連接耳根部應力仍然存在應力集中(420MPa),截面仍然危險,需對此處進一步優化。將連接耳根部倒角R10進行有限元分析,第二次優化后應力云圖如圖7所示。

圖7 第二次優化后應力云圖

由圖7可知,連接耳根部倒角R10后,該處應力進一步降低(340MPa),整體應力分布較為均勻,且滿足強度要求。

3 結論

利用有限元分析方法不斷優化模型使應力集中現象得到顯著改善,安全系數顯著提升,使用安全性明顯提高,在突變截面進行合理的倒角有效地降低了應力集中現象。實踐證明,理論計算加有限元優化分析在液壓支架設計中是一種有效的方法,避免了因設計缺陷所造成的不必要的損失,提高了支架的可靠性。

[1] 陳靜,郝少祥.基于ANSYS的液壓支架后連桿強度分析及結構優化[J].中國煤炭,2009(10)

[2] 王國法.液壓支架技術[M].北京:煤炭工業出版社,1999

[3] 高有進.6.2m高可靠性大采高液壓支架的選型與設計[J].中國煤炭,2007(2)

[4] 李金花.液壓支架連接頭結構設計探討[J].煤礦機械,2005(7)

[5] 湯國強,馬成林.ZZ9200/25/50液壓支架推移連接頭斷裂原因分析[J].煤礦機械,2009(11)

[6] 孟凡旺,謝方偉.液壓支架推移機構的有限元分析[J].煤礦機械,2008(7)

Finite element analysis and optimization of connector of pulling rearchute on hydraulic support

Shang Xianwei,Shi Xiangyang,Wei Dongliang,Zhao Shilai,Wang Honglei,Yin Jiqiang

(Shenyang Sany Heavy Equipment Company Ltd.,Shenyang,Liaoning 110027,China)

The connectors of pulling rearchute on hydraulic support were easily damaged in the mine.In view of this,the using conditions and the force loaded on dangerous sections were researched.Through the finite element optimization of model,the safety factor of model could meet the safety requirements,and the stress concentration had been significantly decreased.

hydraulic support,connector,mechanical analysis,finite element analysis

TD355.47

A

商獻偉(1986-),男,河南上蔡人,碩士,畢業于蘭州理工大學材料加工專業,現在三一重型裝備有限公司支護研究院液壓支架I所從事煤礦支護設備開發工作。

(責任編輯 路 強)