Y型通風系統采空區漏風規律相似模擬實驗研究

任搴華 趙耀江 周家川

(太原理工大學礦業工程學院,山西省太原市,030024)

1 引言

隨著淺部煤炭資源的持續開發,礦井開采強度不斷增大,工作面瓦斯涌出超限已成為了制約煤礦安全生產的瓶頸,而采空區瓦斯涌出又是工作面瓦斯涌出的主要來源。在U型通風方式下,經常會造成回采工作面和采空區上隅角瓦斯濃度超限,而用Y型通風系統能有效地解決回風流和上隅角瓦斯濃度超限的問題。然而,Y型通風方式下的采空區靠近進風巷一側為巖體或煤壁,另一側為沿空巷,會產生一定量的漏風,而采空區漏風規律對瓦斯運移特征和采空區遺煤自燃有直接關系。因而研究Y型通風系統下采空區漏風規律有重要意義。

2 采空區漏風阻力定律

2.1 Y型通風兩源一匯

Y型通風系統有兩進一回和一進兩回兩種類型,本相似模擬實驗采用兩進一回Y型通風系統,在這種通風方式下,工作面落煤和煤壁涌出的瓦斯可被主進風巷新鮮風流所稀釋,并利用采空區沿空留巷向采空區回風道有控制地漏風,使采空區瓦斯從沿空巷直接流入回風道,而副進風巷風流主要用于稀釋上隅角瓦斯濃度。在兩源一匯情況下,源匯之間的壓差決定了漏風方向和漏風量的大小,而源匯之間的壓差和漏風量的大小又決定了采空區漏風的影響范圍,所以改變源匯之間的壓差就相應改變了漏風影響的范圍。為防止采空區遺煤自燃,可以用改變壓差的方式來控制采空區的漏風方向及漏風量,從而抑制煤的氧化升溫。

2.2 漏風阻力定律

漏風量大小和通風網絡中有關區段是否易于隔絕是影響采空區遺煤自燃的兩個通風因素。如果完全消除漏風則可以使煤炭無法自燃,但在日常生產中難以實現,而只能通過減少漏風和控制漏風量來防止煤炭自燃。通風網絡中產生漏風的條件有兩個,一是有漏風通道的存在,二是兩端必須存在風壓差。其漏風壓差可由相關巷道的位能求出,漏風量也遵循阻力定律。即:

則:

式中:Δ H——漏風通道兩端的壓差,P a;

Ql——漏風量,m3/s;

RL——漏風通道的風阻,N·s2/m8;

m——漏風風流的流態指數。當漏風的流態為層流時,m=1;紊流時,m=2;過渡流時,1<m<2。

式(2)表明,在漏風風流的流態指數一定時,漏風風量與漏風通道兩端的壓差成正比,和漏風風阻的大小成反比。

3 模型的建立

3.1 采空區實際尺寸

采空區走向長215m,采高2.5m,切眼寬度4.5m,采面長度200m,頂板垮落高度10m,進風巷斷面(高×寬)3.8m×2.8m,聯絡巷斷面(高×寬)3.8m×2.8m。

3.2 實驗基本假設

(1)將采空區內瓦斯按理想氣體對待,煤巖體可假定為多孔介質,滲流過程為等溫過程。瓦斯在巖體內滲流符合達西定律,其擴散運動符合菲克定律。

(2)本實驗流動介質為空氣,采空區風流的流動為有壓穩定流,為保證物理現象、初始條件、邊界條件相似,實驗模型和原型間的相似關系滿足幾何相似、動力相似和運動相似。

(3)采空區瓦斯分布影響因素主要考慮不同驅動力下漏風流場對瓦斯濃度的影響,為便于分析,本模型考慮在單一驅動力(通風壓力)下的采空區漏風。

3.3 實驗模型的建立

(1)按1︰50的比例,采空區模型尺寸為4.16m×4.3m×0.2m;區段巷道尺寸為60mm×80mm,工作面傾斜角度為8°,工作面長度為4.0m,斷面尺寸為90mm×50mm。

(2)采空區模型底板及域界用不銹鋼板焊接而成,巷道用方形和圓形不銹鋼管焊接,并且所有連接處采用焊接方式以保證氣密性。

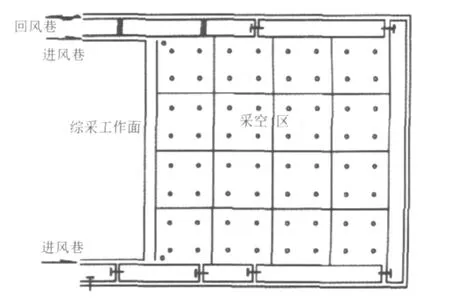

(3)采空區模型頂部覆蓋8mm厚的有機玻璃并用玻璃膠密封,用膠布在玻璃上貼上方格網,每個方格網中間打孔作為一個測點,并在工作面的上、下隅角分別專設了氣體采樣點,以便于觀測和分析流動情況。測點布置示意圖見圖1。

圖1 測點分布示意圖

(4)在模型底板鋪設數條供氣管道以模擬采空區、工作面和鄰近層的瓦斯涌出,瓦斯涌出量可以通過閥門調節來控制。

(5)為真實反應采空區巖體特性,模型采用粒度為1~60mm不等(以便有不同的壓實特性)的煤礦廢矸破碎后充填采空區,在模型的“O”形圈內和中心壓實區分別堆積不同壓實特性的破碎廢矸以滿足冒落帶的滲透特性。

(6)實驗時,關閉所有聯絡巷閥門,只開啟沿走向采空區深部最后一個閥門,構成“兩進一回”Y型通風系統。

4 采空區漏風規律

4.1 能位測定

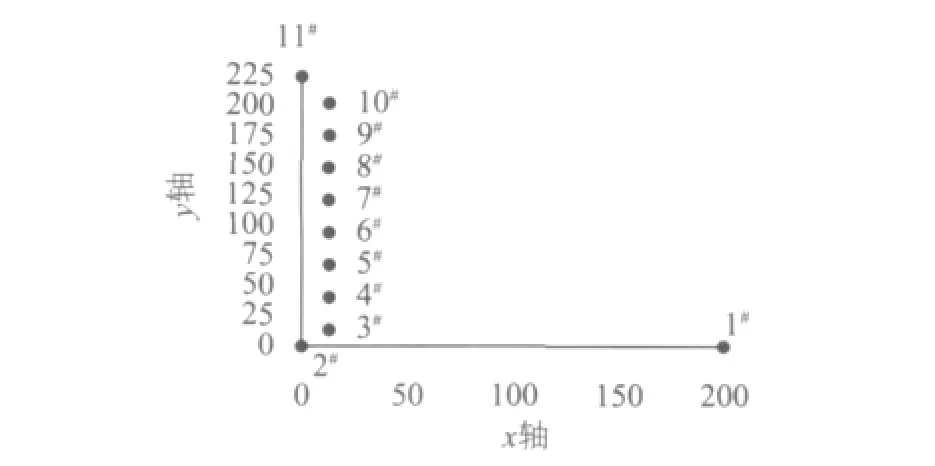

采空區周圍漏風源和漏風匯的能位關系可以通過能位測定來確定,并為整個采空區的漏風流場定性分析提供理論基礎。利用通風網絡能位圖也可以方便地分析通風系統中相鄰分支點間的壓能關系,借以判斷其間的漏風通道是否存在及可能的漏風方向。本實驗在某礦共布置11個能位測定點,各點位置如圖2所示。

圖2 能位點布置圖

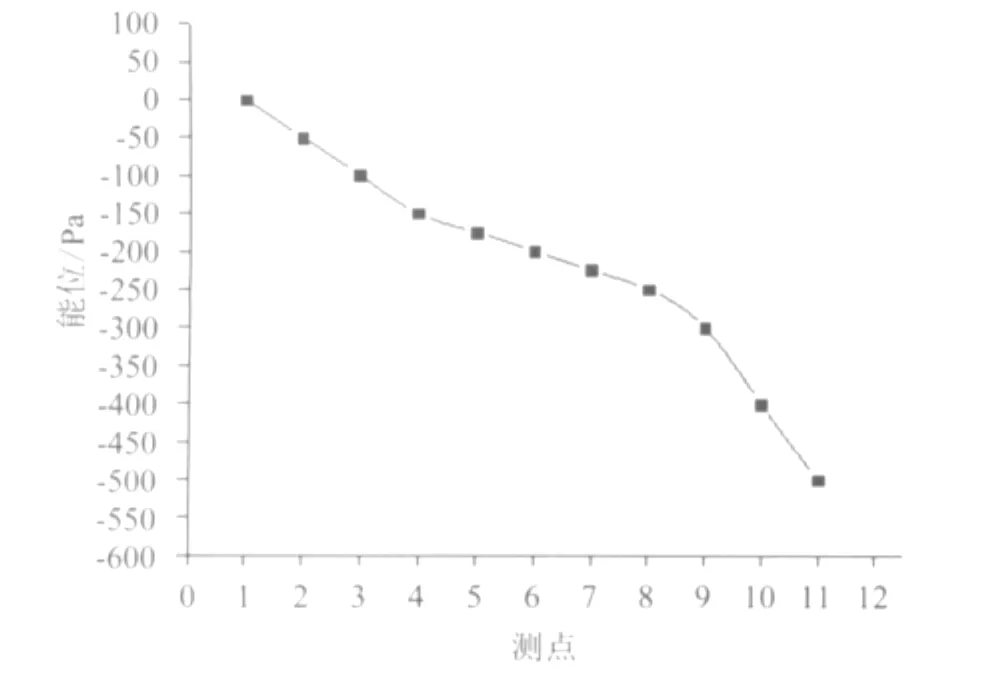

圖中x軸表示沿傾向距副進風巷的距離,y軸表示沿走向距工作面的距離。進風巷口采空區附近為1號能位點,副進風巷口采空區附近為2號能位點,采空區沿空巷與回風巷聯絡點為11號能位點,在測點距近風巷側13m,距工作面13.5m為3號能位點,為方便起見以下能位點用測點坐標(x,y)表示,4號能位點(13m,40.5m),5號能位點(13 m,67.5 m),6號能位點(13 m,94.5 m),7號能位點(13m,121.5m),8號能位點(13 m,148.5 m),9號能位點(13 m,175.5 m),10號能位點(13m,202.5m)。以1號測點為基準值,各測點能位相對值見圖3。

圖3 各測點能位圖

從圖3中可以看出:1號能位點和2號能位點為兩個漏風源,一個漏風匯,最終在11號測點匯合。由于各能位點有壓差,為漏風提供了動力,在綜采工作面進風口處風壓最大,而在沿空巷與采空區之間的聯絡巷出口處風壓較小,且呈現向采空區走向深部遞減趨勢,由于兩端存在較大的風壓梯度,使得風流較為集中地從尾巷流出,直接流入沿空巷。同時1號能位點和2號能位點也存在壓差,漏風流線有從靠近進風側向靠近回風側移動的趨勢,在只考慮漏風的影響下沿傾向靠近沿空巷瓦斯濃度較大。

4.2 示蹤氣體實驗

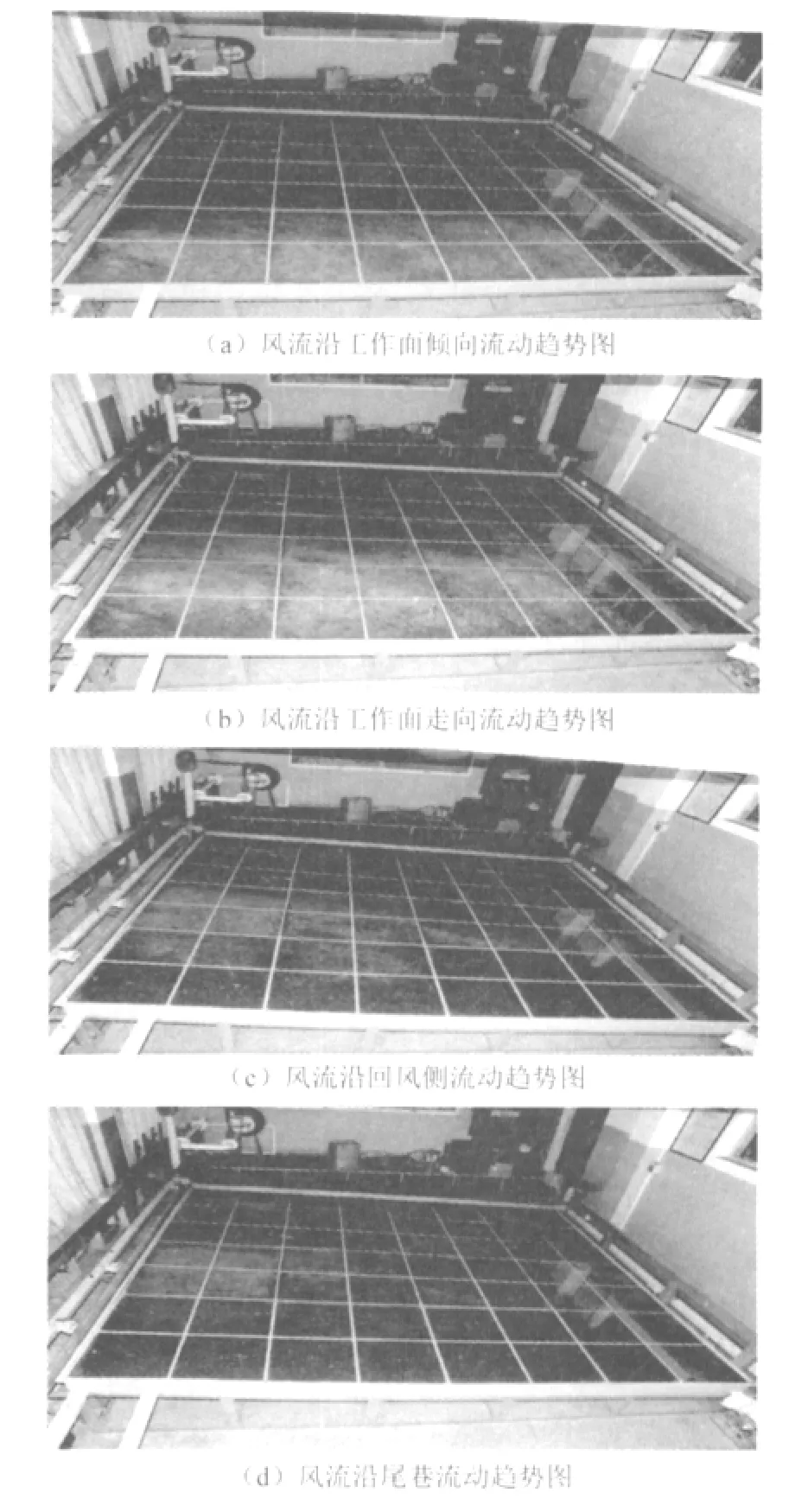

示蹤技術是應用示蹤劑來研究氣體(或液體)流動的蹤跡及其規律,特別是對人員不易到達地點的氣體流動的研究具有獨特優越性。井下實測一般采用S F6作為示蹤氣體,本實驗為便于實施采用彩色煙霧彈作為示蹤氣體,在具體操作時,先啟動風機,待流動狀態穩定后,測定氣流在采空區的靜壓、沿工作面全程的風量變化、氣流溫度和濕度、大氣壓力、風機靜壓以及巷道內壓差和風量等相關參量,待到整個系統完全穩定后將彩色煙霧彈放置風流進風口處,將示蹤氣體釋放,等到示蹤氣體隨風流進入到采空區后,用照相機將示蹤氣體的整個運動過程及狀態拍攝下來。其運動過程及狀態特征照片如圖4所示。

圖4 兩進一回Y型通風方式漏風示蹤氣體流動趨勢圖

在圖4(a)中,靠右邊為采空區進風側一端,靠左邊為回風側,該時刻所示風流有沿工作面傾向流動的趨勢,即向回風側一端流動,這是由于下隅角進風口處風壓較大,上隅角附近風壓較小,兩端存在壓差。在圖4(b)中,上端所示為采空區深部,下端為工作面,從圖中可看出風流從主進風巷進風口經采空區有沿工作面走向(采空區深部)流動的趨勢。因為靠近工作面處(包括上下隅角)風壓比沿空巷出口處風壓大,再加上副進風巷向上隅角漏風,所以風流仍然向采空區深部流動,上隅角瓦斯濃度也因此而降低。由圖4(c)、4(d)中可明顯看出,經過一段時間后,示蹤氣體所示風流沿工作面走向(采空區深部)流動,沿工作面傾向(回風側一端)流動。實驗結果表明,在兩進一回Y型通風條件下,由于工作面進風口處附近和沿空巷出口處附近風壓梯度最大,中間壓差梯度小、漏風量小,從而形成了兩個進風巷向沿空巷的漏風通道。

4.3 采空區瓦斯濃度分布

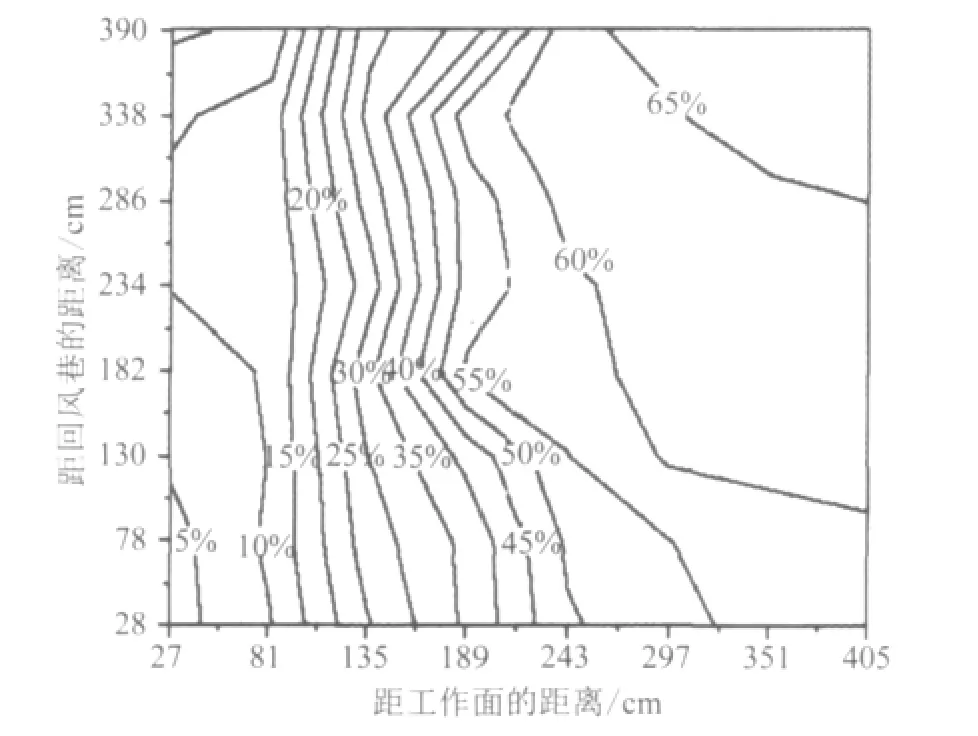

經反復測定,相似模擬采空區各測點瓦斯濃度等值圖見圖5。

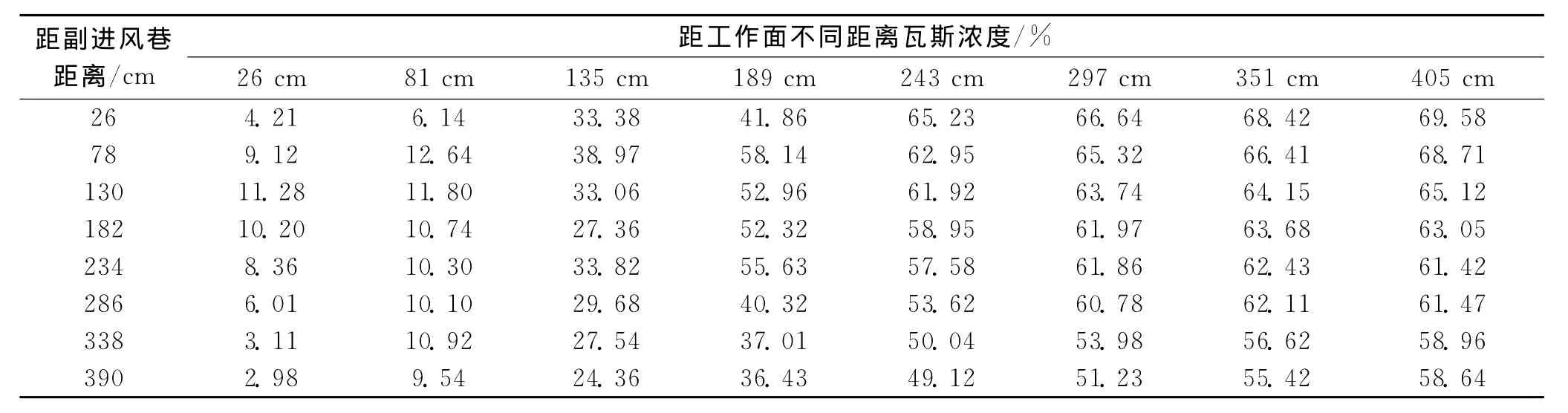

從圖5中可以看出:沿工作面走向采空區深部瓦斯濃度較大,靠近工作面瓦斯濃度和變化幅度較小,并隨采空區深度的增加而增加,在162c m處濃度急劇變大,最終到252c m處趨于穩定;沿工作面傾向靠近沿空巷瓦斯濃度較大,并有從進風側到回風側逐漸增大趨勢,即漏風流線方向與瓦斯濃度梯度方向基本一致,因此在壓差和濃度梯度的共同作用下,采空區瓦斯較均勻地直接流向沿空巷。沿煤層底板豎直向上方向,測點瓦斯濃度在模擬采空區的頂端達到最高值。表1為最頂端測點組所得瓦斯濃度結果。

圖5 相似模擬采空區各測點瓦斯濃度等值圖

表1 相似模擬采空區瓦斯濃度數據

5 結論

(1)通過采用能位測定、示蹤實驗等技術,分析了采空區瓦斯濃度分布變化情況。在兩源一匯的Y型通風方式下,風流從主進風巷進風口經采空區向沿工作面走向(采空區深部)流動。由于下隅角進風口處風壓較大,上隅角附近風壓較小,兩端存在壓差,風流有向沿工作面傾向流動的趨勢,但上隅角風壓又比沿空巷出口處風壓大,再加上副進風巷向上隅角漏風,所以風流總體向采空區深部流動,由于工作面進風口處附近和沿空巷出口處附近風壓梯度最大,中間壓差梯度小,漏風量小,從而形成了兩個進風巷向沿空巷的漏風通道。

(2)如前所述,在兩進一回Y型通風方式下,采空區漏風流線指向采空區內部,上隅角瓦斯通過漏風通道流向沿空巷,副進風巷向采空區漏風又稀釋了上隅角瓦斯濃度,從而有效地解決了上隅角瓦斯積聚問題。

[1] 張國樞,通風安全學[M].徐州:中國礦業大學出版社,2000

[2] 吳世躍,郭勇義.Y型通風方式治理高產綜采面瓦斯的研究[J].西安科技學院學報,2001(3)

[3] 郭玉森.采空區漏風規律的研究[J].煤礦開采,2001(1)

[4] 張浩然,趙耀江,謝生榮.沙曲礦采空區瓦斯抽采相似模擬實驗研究[J].中國煤炭,2011(3)

[5] 楊勇,史惠堂.應用示蹤技術檢測礦井采空區漏風[J].中國煤炭,2009(2)