自動(dòng)裁布工藝在風(fēng)電葉片行業(yè)的應(yīng)用與研究

康楠 (天津東汽風(fēng)電葉片工程有限公司 天津300456)

自動(dòng)裁布工藝在風(fēng)電葉片行業(yè)的應(yīng)用與研究

康楠 (天津東汽風(fēng)電葉片工程有限公司 天津300456)

對(duì)自動(dòng)裁布工藝在實(shí)際投用過(guò)程中遇到的布匹縮短問(wèn)題進(jìn)行解析,提出了相應(yīng)的解決辦法(按一定比例縮放版圖),并結(jié)合風(fēng)電葉片設(shè)計(jì)要求對(duì)整改結(jié)果進(jìn)行驗(yàn)證,掌握了對(duì)于不同廠家、不同類型織物的調(diào)試規(guī)律,并給出了該工藝在推行中排版、采購(gòu)等方面的建議,對(duì)于企業(yè)降本增效具有較高的使用價(jià)值。

材料加工工程 自動(dòng)裁剪 變形 排版

0 引言

隨著風(fēng)力發(fā)電行業(yè)的發(fā)展,市場(chǎng)競(jìng)爭(zhēng)日趨激烈,如何更合理地降本增效已日益成為各風(fēng)電行業(yè)廠家追求的目標(biāo)。其中,提高布匹的整體利用率及減少玻璃纖維織物的現(xiàn)場(chǎng)二次裁剪量作為重要的指標(biāo)得到了各企業(yè)的重視,并通過(guò)采取各種方法取得了明顯的成效。自動(dòng)裁布工藝以其高效、精確等優(yōu)點(diǎn)已逐步得到了推廣與應(yīng)用。

1 自動(dòng)裁剪機(jī)工作原理

自動(dòng)裁布工藝主要通過(guò)自動(dòng)裁剪機(jī)床來(lái)實(shí)現(xiàn)。之前,該類機(jī)床主要應(yīng)用于服裝行業(yè),近期才逐步被應(yīng)用到風(fēng)電葉片領(lǐng)域。

自動(dòng)裁剪機(jī)床工作原理主要是按照工藝要求將裁片按1∶1在AutoCAD中進(jìn)行繪制,同時(shí)在定長(zhǎng)定寬的卷軸上對(duì)樣片進(jìn)行排列組合。在排版的過(guò)程中,需注意的是樣片的配套性,否則會(huì)造成不必要的浪費(fèi)(布匹的損耗、刀具的磨損)。因此,不可片面的追求布匹利用率;同時(shí),應(yīng)根據(jù)產(chǎn)品設(shè)計(jì)及偏差要求,對(duì)排版圖中的樣片尺寸進(jìn)行調(diào)整,以實(shí)現(xiàn)布匹利用的最大化。

需要指出的是,為了更好地吻合葉片在空中運(yùn)行的姿態(tài)、利于載荷傳導(dǎo),對(duì)于紗線方向進(jìn)行了嚴(yán)格要求,即要與葉片軸線方向成一定的角度。這也就決定了一些排版圖中間隙得不到很好利用,只能作廢或用于隔板等小件的制作。

2 試驗(yàn)過(guò)程

2.1 玻璃纖維布裁剪中遇到的問(wèn)題描述

在玻璃纖維布裁剪過(guò)程中出現(xiàn)的主要問(wèn)題如下:

①纖維布存在較大軸向負(fù)偏差,且情況較為普遍,現(xiàn)場(chǎng)通過(guò)布匹搭接進(jìn)行缺陷彌補(bǔ);

②裁剪量主要集中于模具法蘭邊(局部),為設(shè)計(jì)的搭接余量較大所致,說(shuō)明樣片在裁減后寬度變化較小;

③因工序安排不合理,存在較嚴(yán)重的毛邊、數(shù)量缺失、標(biāo)識(shí)混亂等情況。

其中,②③項(xiàng)問(wèn)題可通過(guò)優(yōu)化版圖、規(guī)范操作予以解決;鑒于纖維織物多次搭接會(huì)造成葉片疲勞、強(qiáng)度減小,進(jìn)而影響產(chǎn)品壽命,需及時(shí)專項(xiàng)解決。

2.2 版圖比例縮放試驗(yàn)

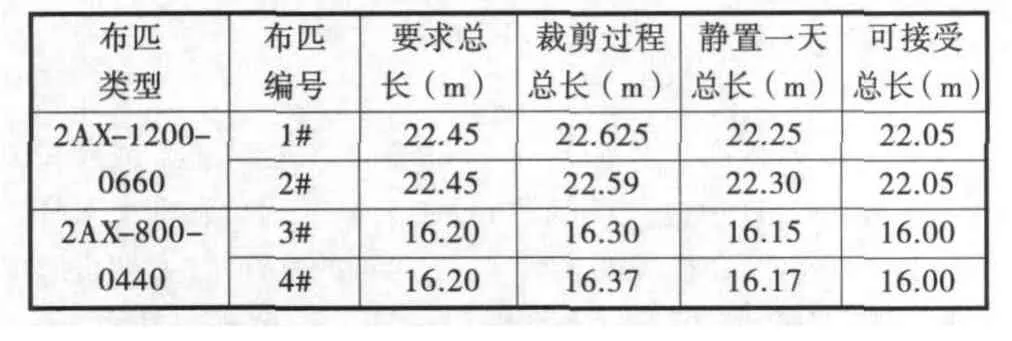

通過(guò)現(xiàn)場(chǎng)觀察及尺寸測(cè)量,發(fā)現(xiàn)布匹尺寸不足主要由兩向布變形所致,且產(chǎn)品變形主要產(chǎn)生于裁剪過(guò)程及布匹靜置兩道工序。根據(jù)如上判斷,調(diào)整了相應(yīng)設(shè)備參數(shù):將裁割程序在長(zhǎng)度方向上進(jìn)行1.5%的拉伸。試驗(yàn)中,測(cè)量了裁剪過(guò)程以及靜置一天后同一個(gè)樣片的尺寸情況,數(shù)據(jù)見表1:

表1 放大裁切比例后尺寸情況

由上表可以看出,通過(guò)放大裁割比例(長(zhǎng)度方向),布匹最終長(zhǎng)度可以滿足生產(chǎn)需要。各樣片產(chǎn)生的變形量間的差異為布匹編織線張力不一所致。

為觀察裁剪后紗線方向的改變情況,使用等腰直角三角形的紙質(zhì)樣板對(duì)裁剪后的布匹進(jìn)行了校驗(yàn),如圖1所示。

可看出機(jī)裁工藝對(duì)于紗線的編織方向影響不大,滿足設(shè)計(jì)要求。

2.3 工藝改進(jìn)效果

通過(guò)以上工藝改進(jìn),根據(jù)自動(dòng)裁剪機(jī)床的工作原理,參照風(fēng)電葉片設(shè)計(jì)文件要求,對(duì)某型號(hào)風(fēng)電葉片所用纖維織物進(jìn)行了初次排版:共計(jì)416個(gè)樣片,35個(gè)排版圖,布匹整體利用率約96.45%。試驗(yàn)現(xiàn)場(chǎng)裁剪的廢布平均重量為71.5 kg,較之前手工裁剪(300余kg)有較大進(jìn)步。

3 結(jié)論和建議

通過(guò)工藝試驗(yàn)及排版圖的調(diào)整,已基本掌握自動(dòng)裁剪工藝在風(fēng)電葉片制造行業(yè)的應(yīng)用方法,并可向其他類型的風(fēng)電葉片產(chǎn)品推廣使用。

①對(duì)于雙軸玻璃纖維織物(偏經(jīng)、偏緯),編制裁剪程序時(shí)在軸線方向進(jìn)行1.5%的放大量,對(duì)于在經(jīng)向存在紗線的織物可不做特殊修正,既可有效解決布匹在裁剪及存儲(chǔ)過(guò)程中造成的尺寸變化情況,且能最大限度的提高布匹利用率及現(xiàn)場(chǎng)使用效率。

②對(duì)于不同玻璃纖維編織廠家的產(chǎn)品,因編織布匹時(shí)捆綁紗的張力設(shè)置不同,導(dǎo)致織物變形量會(huì)存在些許偏差,經(jīng)探索,縮放量在1.5%±0.2%范圍內(nèi)波動(dòng),同時(shí),變形量也跟紗線本身的材質(zhì)有關(guān),需進(jìn)行數(shù)據(jù)積累及材料對(duì)標(biāo)。

③鑒于風(fēng)電葉片設(shè)計(jì)公司對(duì)結(jié)構(gòu)理念認(rèn)識(shí)不同,對(duì)于布匹斷續(xù)、搭接量的要求不一,因此建議參照各自要求,合理分配樣片,按照樣片整體放大后的尺寸進(jìn)行排版,可有效規(guī)避某些產(chǎn)品蒙皮不允許搭接的難題。

④排版圖在繪制中盡量統(tǒng)一布卷規(guī)格(長(zhǎng)度及寬度),以減少裁布過(guò)程中產(chǎn)生的材料浪費(fèi)。■

2012-05-06