線摩擦式多驅(qū)機尾的革新與應(yīng)用

平煤神馬能源集團公司十一礦機修廠 胡文虎

隨著平頂山煤業(yè)集團十一礦二次改擴建的完成,原煤生產(chǎn)能力大幅度提高。礦井開采深度、井下原煤運輸距離的不斷加大,增加了新式大功率線摩擦式多點驅(qū)動可伸縮膠帶輸送機(SSMD1000/3×75+1×75)的使用需求量。經(jīng)過兩年多的觀察使用,筆者發(fā)現(xiàn)在井下生產(chǎn)過程中,隨著割煤機的不斷推進,轉(zhuǎn)載機也隨之前移。在JM-14回柱絞車牽引與轉(zhuǎn)載機相接的線摩擦式多點驅(qū)動可伸縮膠帶輸送機機尾前移的過程中,因皮帶機尾架結(jié)構(gòu)強度低,加之礦井井下生產(chǎn)環(huán)境惡劣,稍有不慎皮帶機尾架就會受拉變形,從而造成皮帶跑偏,嚴重時會導致機尾架報廢,增大了設(shè)備投入量和職工勞動強度,形成了安全隱患。為解決上述問題,提高線摩擦式多點驅(qū)動可伸縮膠帶輸送機的使用效率,對皮帶機尾進行了革新自制,取得了良好成效。

一、革新原因

大功率線摩擦式多點驅(qū)動可伸縮膠帶輸送機(SSMD1000/3×75+1×75)在十一礦投入使用的兩年多時間里,經(jīng)過科研小組現(xiàn)場觀察,結(jié)合使用單位的反饋信息,發(fā)現(xiàn)在井下惡劣的生產(chǎn)環(huán)境中,原裝機尾存在著以下幾方面缺點。

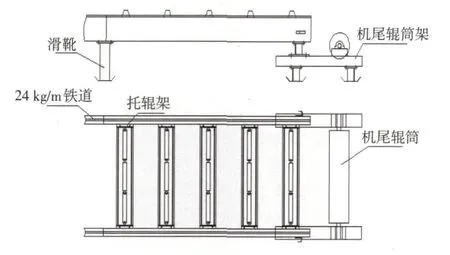

1.結(jié)構(gòu)強度低。原裝機尾架機身采用18#工字鋼加工,托輥架使用50×5 mm角鐵,滑靴使用8 mm鐵板加工。由于礦井井下巷道壓力大、巷道底板不平(有時還是煤底板)、滑靴底面積小,容易導致巷道底板卡死(滑靴陷于底板里)。多點驅(qū)動皮帶機尾原裝結(jié)構(gòu)如圖1所示。

圖1 多點驅(qū)動皮帶機尾原裝結(jié)構(gòu)

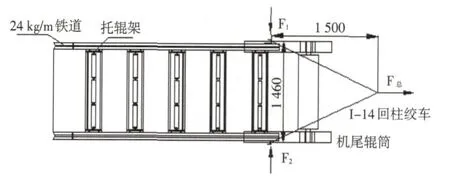

2.在井下生產(chǎn)過程中,隨著割煤機的不斷推進,轉(zhuǎn)載機隨之前移。在JM-14回柱絞車牽引與轉(zhuǎn)載機相接的線摩擦式多點驅(qū)動可伸縮膠帶輸送機機尾前移的過程中,由于皮帶機尾架結(jié)構(gòu)強度低,礦井井下生產(chǎn)環(huán)境惡劣,容易導致皮帶機尾架受拉變形,從而造成皮帶跑偏,嚴重時會導致機尾架報廢。JM-14回柱絞車牽引機尾架前移受力如圖2所示。

圖2 JM-14回柱絞車牽引機尾前移受力

3.使用時間短。該礦井井下單位線摩擦式多點驅(qū)動可伸縮膠帶輸送機機尾的實際使用情況表明,一個采面從開始到結(jié)束往往需要2~3臺原裝機尾,生產(chǎn)成本較大,造成了不必要的設(shè)備損失。

4.安全隱患多。由于原裝皮帶機尾架結(jié)構(gòu)部件多,(機尾架組件過大,單件最大3 m×0.5 m×200 kg)在井下特殊的工作環(huán)境中,頻繁的檢修維護和更換安裝會給井下職工的安全生產(chǎn)帶來安全隱患。

二、革新目的

1.增大線摩擦式多點驅(qū)動可伸縮膠帶輸送機機尾的結(jié)構(gòu)強度,提高設(shè)備工作的安全性和運輸能力。

2.簡化掉線摩擦式多點驅(qū)動可伸縮膠帶輸送機機尾輥筒架機構(gòu),提高機尾的整體強度。

3.減小線摩擦式多點驅(qū)動可伸縮膠帶輸送機機尾的日常檢修維護量,降低職工勞動強度,提高工作效率。

4.降低生產(chǎn)成本,延長使用時間,增加經(jīng)濟效益。

三、設(shè)計方案

1.簡化掉機尾輥筒架。由于機尾輥筒架部分結(jié)構(gòu)繁瑣、抗拉性弱,在研制過程中簡化掉機尾輥筒架。通過對最后一節(jié)機尾主機架的改造,用20 mm 鐵板焊制輥筒座直接安裝在最后一節(jié)處。經(jīng)過機構(gòu)的簡化,提高了機尾架的整體結(jié)構(gòu)強度,同時降低了機尾的加工難度。

2.在托輥架不變的情況下,為提高主機架整體強度,在每節(jié)機尾主機架上增設(shè)2根12#工字鋼橫撐,以防止在井下生產(chǎn)過程中,隨著割煤機的不斷推進,轉(zhuǎn)載機隨之前移。使用JM-14回柱絞車拉動與轉(zhuǎn)載機相接的線摩擦式多點驅(qū)動可伸縮膠帶輸送機機尾前移的過程中,機尾架在強拉力作用下不易變形。

3.在每節(jié)機尾主機架上,增設(shè)2條M30通心拉絲。以應(yīng)對皮帶機尾在長期使用中由于連接螺絲松動等外因引發(fā)的機尾主機架變形,可以通過每節(jié)2條通心拉絲兩邊的螺帽進行微調(diào)。

4.滑靴制作材料由8 mm 鐵板改為20 mm 鐵板,同時增加滑靴的底面積加工尺寸。這樣就增大了滑靴與巷道底板的接觸面積,防止滑靴與巷道底板因接觸面積小而卡死(或陷于底板),避免了隨著割煤機的推進,使用JM-14 回柱絞車拉動線摩擦式多點驅(qū)動可伸縮膠帶輸送機機尾前移的過程中造成機尾主機架變形或報廢。

5.特別增設(shè)皮帶防跑偏托輥、增大改造后機尾輥筒處的滑靴尺寸。并在該處滑靴底部鉆地錨孔,加焊單體柱窩。通過地錨把滑靴固定在巷道底板上、并在滑靴和頂板間架立液壓單體柱,使安裝機尾輥筒的最后一節(jié)機尾主機架不易因皮帶運轉(zhuǎn)而擺動,從而有效防止了皮帶跑偏等問題的出現(xiàn)。改造后的多點驅(qū)動皮帶機尾結(jié)構(gòu)如圖3所示。

圖3 改造后的多點驅(qū)動皮帶機尾結(jié)構(gòu)

技術(shù)說明:

(1)滑靴制作材料由8 mm 鐵板改為20 mm 鐵板,增大了滑靴尺寸,增加了滑靴與巷道底板的接觸面積。

(2)每節(jié)機尾架上增設(shè)兩條M30通心拉絲,實現(xiàn)對機尾變形的微調(diào)。

(3)每節(jié)機尾上增裝兩根12#工字鋼橫撐,增大了機尾整體結(jié)構(gòu)強度。

(4)簡化掉機尾輥筒架機構(gòu),使用20 mm鐵板直接在機尾架最后一節(jié)處焊制輥筒座,用以安裝機尾輥筒。

(5)增大機尾輥筒處的滑靴尺寸,鉆制地錨孔,焊制抗圈。

四、研制進程及經(jīng)費概算

1.研制進程。2012年1—2月成立革新攻關(guān)小組,制訂科研規(guī)劃,進行現(xiàn)場調(diào)研;2012年2—3月根據(jù)使用單位要求,結(jié)合生產(chǎn)實際,確定加工革新方案,并測繪加工圖紙;2012年3—4月利用廠內(nèi)現(xiàn)有設(shè)備加工制作樣機,由十一礦掘六隊試用,并進行跟蹤驗證;2012年4—5月,根據(jù)使用單位反饋信息,逐步改進,最終定型。

2.經(jīng)費概算。主要項目經(jīng)費見表1。

表1 主要項目經(jīng)費

五、技術(shù)經(jīng)濟效益

1.直接效益。2012年,十一礦機修廠共為井下單位加工改進型機尾15套,改進型機尾的加工費用約為1.4萬元/套(設(shè)備中心向我廠核算的加工單價),相比8 萬/套的外購單價(由機電科了解),全年共節(jié)支約:(8萬/套-1.4萬/套)×15套(全年加工機尾數(shù)量)=99萬元。

2.間接效益。使用改進型線摩擦式多點驅(qū)動可伸縮膠帶輸送機機尾只需1 套即可滿足生產(chǎn)要求,2012年大約投入使用改進型機尾15 套。按照一個采面需要2 臺原裝機尾計算,理論上應(yīng)投入使用原裝機尾30套/年。如果全部使用改進型機尾,每年在數(shù)量上比使用原裝機尾少投入15 套。共節(jié)支:8 萬/套×15 套/年(全年加工機尾數(shù)量)=120 萬元/年。因此,年度技術(shù)經(jīng)濟效益總計為:99萬元/年(直接效益)+120萬元/年(間接效益)=219萬元/年。

3.社會效益。改進型線摩擦式多點驅(qū)動可伸縮膠帶輸送機機尾的投入使用提高了機尾的結(jié)構(gòu)強度,減小了日常檢修維護量,提高了機尾運行的可靠性,節(jié)省了因機尾的頻繁檢修和更換安裝所耗費的大量人力物力,增加了生產(chǎn)效益。同時,因皮帶機尾結(jié)構(gòu)強度的提高,減少了因故障而造成皮帶停運現(xiàn)象的出現(xiàn),使皮帶的運輸能力得到了充分發(fā)揮,對建設(shè)高效現(xiàn)代化礦井產(chǎn)生了深遠的影響。

六、使用效果比較

1.提高了機尾架的結(jié)構(gòu)強度。改進型機尾架通過在每節(jié)機尾架加裝2根12#工字鋼橫撐,用于支撐絞車牽引機尾時對機尾架所產(chǎn)生的向內(nèi)位移的力。將滑靴材料由8 mm鐵板改為20 mm鐵板,增大了滑靴的底面積尺寸,增設(shè)兩條M30通心拉絲可以對機尾架變形量進行微調(diào)。通過上述一系列改造,提高了機尾的結(jié)構(gòu)強度,實現(xiàn)了對機尾架變形的糾正,大大提高了機尾架的運行可靠性。

2.降低職工的勞動強度。因原裝皮帶機尾結(jié)構(gòu)強度低,井下生產(chǎn)環(huán)境惡劣,造成原裝機尾故障頻繁,使用單位必須投入大量工時進行日常檢修維護。改進型機尾結(jié)構(gòu)簡單(直接簡化掉機尾托輥架)、強度高(在每節(jié)機尾主機架上增設(shè)兩根12#工字鋼橫撐等),在用JM-14回柱絞車拉動與轉(zhuǎn)載機相接的線摩擦式多點驅(qū)動可伸縮膠帶輸送機機尾前移的過程中,即便有些許變形,也可以通過通心拉絲進行微調(diào),大幅度減少了機尾的日常檢修維護量,節(jié)省了大量的工時投入,從而降低了職工的勞動強度,提高了機尾的可操作性;

3.減少設(shè)備投入,降低生產(chǎn)成本。由于原裝機尾存在的種種不足,一個采面從開始到結(jié)束往往需要2~3 臺原裝機尾。改進型機尾使用時間長,一般情況下,一個采面使用1套即可,節(jié)省了機尾的投入以及機尾的拆卸更換耗費掉的大量人力物力。

4.提高了設(shè)備可靠性,增加了生產(chǎn)效率。原裝皮帶機尾的高故障率造成的頻繁停工嚴重影響了皮帶運輸能力的正常發(fā)揮,使井下生產(chǎn)受到運輸瓶頸的制約;改進型機尾結(jié)構(gòu)強度更高,使用時間更長,日常維修時間更短,有力地提高了線摩擦式多點驅(qū)動可伸縮膠帶輸送機的運輸能力,從而提高了生產(chǎn)效率。

七、存在問題及處理方法

1.存在問題。在研制加工機尾部件的過程中,盡管最大限度地減少焊接,大量使用螺栓連接以便于拆卸運輸。但個別部件仍然過于龐大(機尾架身長3 m,質(zhì)量超過200 kg)給井下運輸安裝造成了一定困難。

2.處理辦法。在不影響線摩擦式多點驅(qū)動可伸縮膠帶輸送機機尾架結(jié)構(gòu)強度和使用性能的前提下,盡量簡化機尾架結(jié)構(gòu),選用高強質(zhì)輕的型材進行加工。