“磁脈沖擠壓法”組合降壓收集極的新工藝

王 薇,丁宇杰,張寧江,孫自強,丁 晟* ,史召臣

(1.北京122 信箱,北京;2.南京三樂電子信息產業集團有限公司,南京211800;3.解放軍91061 部隊)

1 行波管簡介

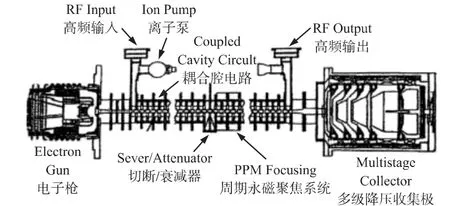

行波管的結構如圖1 所示。

圖1 行波管結構示意圖

圖1中,收集極部分極為關鍵,其作用是將電子槍發射出來的電子收集,并且將電子注的能量轉換為熱能消耗掉,如果收集極散熱性能不好,收集極內部會隨溫度升高而大量放氣,使行波管內真空度下降,陰極性能降低。

行波管的整管效率計算如下:

式中:Po為行波管輸出功率;IH為管體電流;UH為管體電壓;IC為收集極電流;UC為收集極電壓。

收集極電壓降得越低,行波管效率越高。降低收集極電壓是提高整管效率的有效途徑,同時也考驗收集極在降壓后結構上的絕緣能力。

以往收集極的組合方法有焊接、機械擠壓、液壓推進等方式,但都存在各自的不足,難以滿足大功耗收集極的正常工作需要,磁脈沖擠壓方法的出現,使得高耗散功率的多級降壓收集極的制造成為可能[1]。

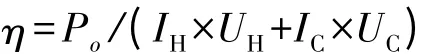

2 磁脈沖擠壓法的機理

磁脈沖擠壓加工的核心原理是基于電磁場理論的基礎,簡述如下:

將一圓筒形的金屬工件2 置于線圈1 中(見圖2)。用一充滿電荷的電容對線圈進行瞬間放電,該電流在線圈中產生磁場H,其磁通為φ。這一磁通的變化將在工件中產生感應電流I,I 與H 正交,它們之間形成的洛倫茨力為F,方向指向軸心。由于放電電流很大(可達幾萬安培),放電時間又很短,因此dφ/dt 很大,感應電流I 就非常大,從而工件將受到一個巨大的擠壓力F。

圖2 “磁脈沖擠壓”原理示意圖

3 目前國內外幾種組合降壓收集極結構的對比[2]

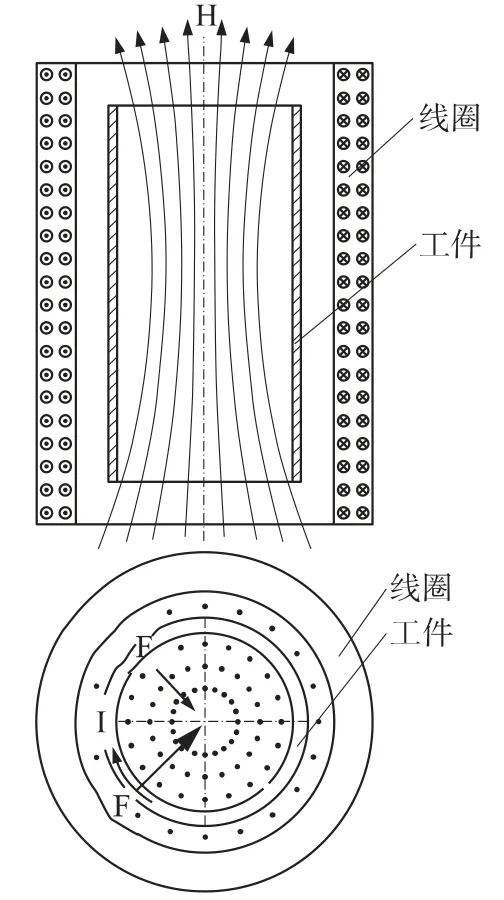

瓷板結構如圖3 所示,瓷筒結構如圖4 所示,瓷桿結構如圖5、圖6 所示。

圖4 瓷筒結構收集極

圖5 瓷桿結構收集極

圖6 瓷桿結構收集極端面圖

對比以上三種典型結構的收集極,我們總結出了以下幾條經驗[3]:

(1)瓷筒、瓷板收集極不焊接,裝配時出現熱脹冷縮現象,管子工作過程中溫度急劇升高,擠壓過緊,導致陶瓷開裂,絕緣下降。

(2)為加強散熱,將瓷筒、瓷板與收集極芯焊接起來,帶來的結果是陶瓷開裂,易受污染,絕緣下降無法達到降壓的作用。

(3)瓷桿結構收集極的收集極芯結構簡單,加工容易,裝配方便,生產效率高。

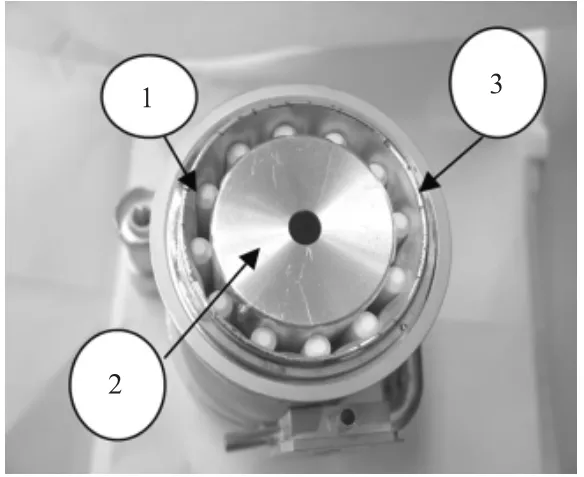

具體工藝過程如下圖7 ~圖9 所示。

圖7 收集極瓷桿

圖8 收集極芯

圖9 擠壓后的收集極組合

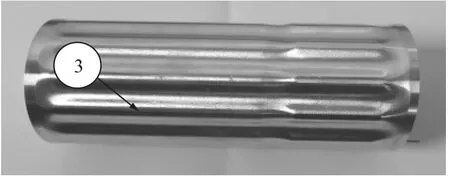

圖6中1、2 部分分別對應圖7、圖8 中部分,3為收集極外筒。1、2、3 組合擠壓完成后形成圖9 組件,圖9 中的3 即為擠壓成形后的收集極外筒。

當將收集極組合放在線圈中時,原理同圖2 所示(1:收集極芯;2:收集極瓷桿;3:收集極外筒)。

收集極組合中的1 和3 同時產生感應電流,但由于3 中的dφ/dt 大于1 中的dφ/dt,所以3 中的感應電流大于1 中的感應電流;同時由于3 為薄壁圓筒,所以3 的變形很大,經磁擠壓后,3 將2 和1 緊緊包裹起來,形成一個收集極組合。從而在實際工作中,1 的熱量可迅速傳導至3 上(2 為具有導熱好和絕緣性能優良的氧化鈹陶瓷材料),將收集極芯的熱量導出,實現收集極組合良好的散熱功能,并且1 和3 之間的絕緣也能同時實現[4]。

4 引進先進的技術和設備

磁脈沖擠壓工藝的主要技術要求在“磁擠壓工作臺”設備上完成。該設備充磁電源為高電壓、大電流的放電設備,在放電過程中會在線圈內產生很強的電磁力使被加工工件受到大的均勻的指向軸心的力(原理同圖2 所示),從而使收集極芯、陶瓷材料以及無氧銅外筒緊密裝配。

技術規范:

(1)充電電壓 DC 100 V ~3 500 V(連續可調)

(2)電容容量 4 000 μF(耐壓3 500 V,電容250 μF×16)

(3)允許輸出電流 最大30 000 A(波峰值)

(4)最大充放電時間間隔 13 s

(5)主控制部件 晶閘管控制

(6)尺寸 1 660 mm(W)×1 030mm(D)×2 000 mm(H)

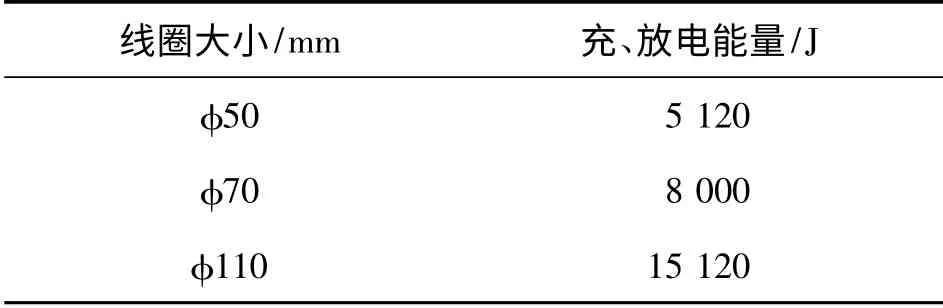

該設備還備有三種磁場線圈,φ50 mm、φ70 mm、φ110 mm,主要是根據收集極組合體積的不同而配制的。隨著加工工件體積的不同,所提供的充電電壓也不相同根據P=1/2·CU2可計算出充、放電功率的數值,其中C 為充電電容容量,單位為μF,U 為充電電壓,單位為V。以下是現有線圈的充、放電能量。

5 采用磁脈沖擠壓法的工藝過程

(1)裝配收集極組合件;

(2)選擇線圈,組合件放置于線圈中心;

(3)選擇充放電參數;

(4)設定參數對電容進行充電;

(5)放電、成型;

(6)檢驗。

時間:整個充放電過程約1 min 即可完成。

6 效果

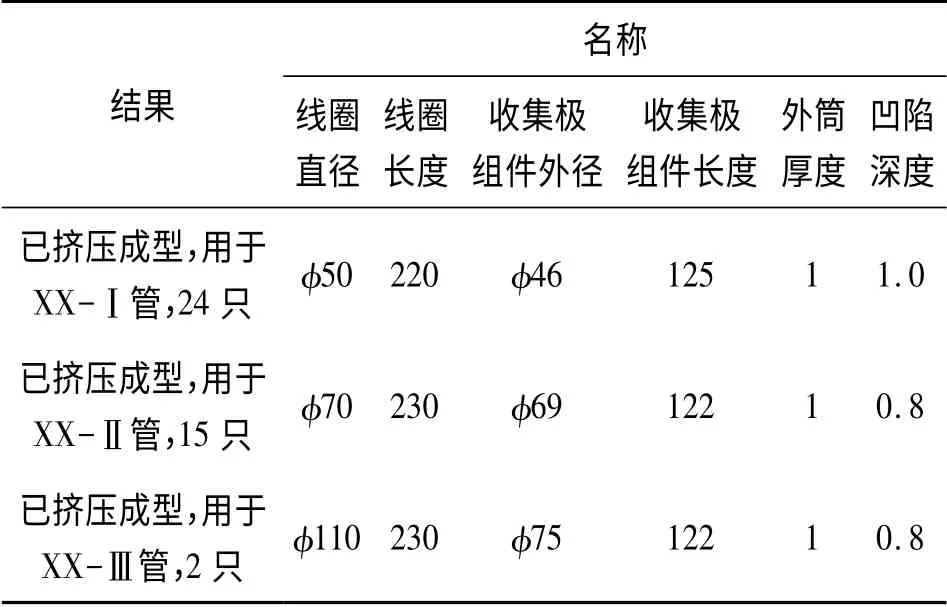

使用“磁脈沖擠壓法”工藝裝配降壓收集極組合[5],在我所有關產品中已經得到了廣泛應用[6],并形成了效益,下表為使用情況。

線圈和收集極組件參數表 單位:mm

7 結論

磁脈沖擠壓降壓收集極組件工藝具有獨特的優點:

(1)方法比較先進;

(2)加工時間短,一般情況只需1 min ~2 min即可,可以節約能源,生產效率高,生產成本低;

(3)可靠性大幅度提高;

(4)利用強大的脈沖電流和超強的磁場形成合力,使得收集極芯、陶瓷和外筒接觸緊密導熱效果極好[7]。

(5)節約材料,收集極芯、陶瓷和外筒三種零件都不會出現損壞現象;

(6)提高生產良品率,損壞率幾乎為零。

我們自行對該工藝技術作了研究發展,磁脈沖擠壓希望在實際的生產工藝中得到實現,用在產品中體現了磁脈沖擠壓收集組件工藝所具有的獨特優點,該工藝已順利成功地應用于XX-Ⅰ管和XX-Ⅱ管的生產。

[1] 電子管設計手冊編輯委員會.中小功率行波管設計手冊[M].北京,1976:304-306.

[2] 汪春耘,張國興,胡長江,等. 降壓收集極CAD 分析和實用化研究[C]//中國電子學會真空電子學分會第九屆學術年會論文集,2006.9:10-12.

[3] 郭開舟.行波管研制技術[M]. 北京:電子工業出版社,2008:97-98.

[4] 丁耀根.大功率速調管的設計制造和應用[M]. 北京:國防工業出版社,2010:319-326.

[5] A.S.吉爾默.行波管原理[M].吳常津,譯.2008:257-258.

[6] 趙國慶. 寬帶大功率行波管多級降壓收集極設計程序研究[D].成都電子科技大學,2002.

[7] 郭開舟.物理及理論問題[M]. 北京:電子工業出版社,2011:70-71.

[8] Элктлонная Техника[C]//С. Е. Р С. В. Ч-Технцка. выи. 2(482)/2008.