基于中小型制造業的MCR控制、實施與考核研究——以美國卡萊輪胎公司為例

董 鵬,黃 娣,姜明圣,王 中,陳 偉

(1.卡萊(梅州)橡膠制品有限公司 計劃部,廣東 梅州 514759;

2.南京林業大學 汽車與交通工程學院,江蘇 南京 210037;

3.中交第二航務工程勘察設計院 海外設計所,天津 300222;

4.湖北職業技術學院 建筑技術學院,湖北 武漢 353000;

5.安徽財經大學 金融學院,安徽 蚌埠 233041)

基于中小型制造業的MCR控制、實施與考核研究

——以美國卡萊輪胎公司為例

董 鵬1,黃 娣2,姜明圣3,王 中4,陳 偉5

(1.卡萊(梅州)橡膠制品有限公司 計劃部,廣東 梅州 514759;

2.南京林業大學 汽車與交通工程學院,江蘇 南京 210037;

3.中交第二航務工程勘察設計院 海外設計所,天津 300222;

4.湖北職業技術學院 建筑技術學院,湖北 武漢 353000;

5.安徽財經大學 金融學院,安徽 蚌埠 233041)

不合理的生產計劃安排可能導致企業生產客戶不需要的產品而產生大量庫存,或者訂單充足而計劃安排不妥造成拖欠訂單等問題,進而導致生產計劃和生產現場之間的信息脫節。針對傳統生產計劃安排中存在的問題,提出了用MCR控制表對生產計劃進行控制。實踐證明,將此控制工具應用到卡萊輪胎公司中,成功地降低了企業庫存,加速了企業資金流動,充分表明了該控制工具在企業中具有良好的應用性。

中小型制造業;MCR;生產計劃控制;考核

一、引言

隨著市場競爭的日益加劇,現有的計劃管理系統易受市場的影響,其不適應性問題愈加突出。面對客戶對交貨期的苛刻要求、產品更新換代的速度越來越快,以及客戶對訂單的不斷調整變更等實際情況,企業決策者已經清醒地認識到計劃的制定和執行更多地受市場,特別是實際作業執行狀態的影響。由于輪胎制造企業普遍存在庫存過大、資金周轉率不高、現金流不暢等問題,給企業運營帶來很大的風險,市場變化使某些規格的庫存成為呆滯品而報廢。為了加速現金流、實現企業的可持續發展,降低庫存成為企業發展和競爭的必然選擇。[1]生產計劃的影響因素有SQDC(安全、質量、交期、成本)等,而客戶最關心是交貨期,所以生產計劃應該以交貨期為重點進行研究。

對于目前生產計劃的模式,國內外諸多專家學者進行過研究,并取得了一定的成果,其主要生產計劃模式有四種:第一,庫存和推式模式。文獻[2~4]梳理了當前計劃的流程,但沒有給出可衡量的方法,缺乏可操作性和細化標準,僅提供了思維方式,沒有給中小企業提供有效的生產計劃控制的工具。第二,企業資源計劃(Enterprise Resource Planning,ERP)模式[5~7]。這種模式雖然比較先進,但目前現有的ERP系統缺乏和車間進行實時數據交換,無法實時對生產活動實施有效的控制和反饋,造成系統之間的信息孤島化,導致企業管理層制訂計劃時缺乏有效的實時信息支撐,最終導致計劃和實際控制相脫節,出現了“數據豐富,信息匱乏”的尷尬局面,制約著企業競爭力的進一步提升。目前只有將制造執行系統(Manufacturing Execution System,MES)和ERP系統聯合使用,才能有效地實現整個供應鏈信息的整合與共享。由于這種方式價格昂貴,一般小企業承擔不起。第三,計算機集成制造系統(Computer Integrated Manufacturing Systems,CIMS)智能模式。文獻[8~10]給出了實例和方法,但缺乏具體的考核措施,使得生產計劃難以徹底貫徹執行。第四,準時生產(Just In Time,JIT)模式。文獻[11]按看板生產,但出現了大量的問題,主要有:一是系統容易出現故障而產生生產不均衡;二是需要較穩定的生產周期和完善的市場預測;三是對供應商分散的企業不太適應。

綜上所述,盡管目前生產計劃模式在理論上有著豐富的論述,但能解決中小企業實際問題、對生產計劃控制具有可操作性的工具卻很少。鑒于此,本文從生產時間、生產規格、產量三方面出發,采用 MCR(Mixing Completion Rate,混合完成率)控制表進行控制,解決了中小企業生產計劃困境,豐富了生產計劃的模式。

二、生產計劃存在的問題

信息技術的飛速發展,使輪胎制造企業面臨的競爭環境發生了根本性的變化:客戶的需求瞬息萬變、技術不斷創新、競爭日趨激烈。在這種背景下,企業內部的運作方式逐漸開始轉化,從按庫存生產轉向了按單生產,從部門管理型轉向了企業協同型。與此同時,企業管理中存在的各種問題也逐漸暴露出來,數據之間關聯不足造成了信息孤島和信息斷層。信息斷層又造成了企業生產經營信息在垂直方向的阻斷,阻礙了企業級的業務管理系統與工廠級的管理系統之間的集成,阻礙了企業信息化的發展。信息分析不透徹、不及時造成了企業處理事務難度加大。從目前來看,制約輪胎制造企業生產發展的關鍵因素主要有:

第一,生產計劃信息與生產實時信息之間存在較大的雙向滯后。輪胎制造企業的生產調度和控制工作完全由車間管理人員簡單地依靠生產機臺的運行狀態和經驗來完成。由于企業的業務管理系統無法得到及時、準確的生產實際信息,無法把握生產現場的真實情況,使上層計劃的制定愈來愈困難,準確性和可行性難以得到保證,不能根據生產的實際情況及時調整作業計劃,無法及時解決生產中的實際問題。在原有的生產計劃方式中,生產指令同時下達給各個工序,即使前后工序出現變化或異常,也與本工序無關,仍按原指令繼續生產,結果造成了工序間生產量的不平衡。由于半成品過大,導致轉停產時間過長,無法及時滿足客戶的需求。同時,由于生產現場人員與設備得不到切實可行的生產計劃與生產指示,使車間調度系統失去了它應有的作用,一方面造成了在制品庫存量過多,使車間管理出現混亂、企業大量流動資金積壓、交貨期延誤;另一方面由于設備空閑,造成了資源浪費,又大量拖欠訂單。

第二,對訂單的響應不夠敏捷,欠缺生產計劃管理。在生產計劃不斷調整時,無法有效監督生產計劃,進而造成生產管理的被動,生產難以實現相對平衡,加大了庫存管理的難度,物料需求難以做到實時、準確,使生產過程中經常出現缺料現象,嚴重影響到訂單的交期。信息反饋不及時與失真,造成生產和管理者難以實時掌握到車間的數據,如遇到市場形勢變化或客戶訂單發生變化或設計變更時,就會造成預先購買原材料而產生大量積壓,致使資源浪費。另外,生產缺乏每班、每天清晰的績效考核目標,也造成生產效率的低下。

第三,生產計劃與生產結果之間缺乏必要的控制手段,特別是對關鍵點的控制。輪胎制造企業是典型的混合類(兼備流程型和離散型)制造企業,基于物料和產品生產工藝的特點,當前存在一些亟待解決的問題,如輪胎生產工藝較復雜;生產規格多、生產計劃的變更使工序級的生產計劃編制困難、加工過程關鍵路徑的變化增加了調度和協調的復雜性,不能滿足車間調度實時性的要求;操作中涉及的物料、設備、工具和文檔等資源離散地分布在企業中,資源管理比較復雜。輪胎制造企業有其獨特的生產特點,硫化工序作為生產過程中最為關鍵的一個環節和生產的最后一道工序,是制約整個生產過程的一個瓶頸,硫化時間長,具有不可逆性,成為輪胎生產的瓶頸,該工序最終決定了產品的質量和產能。

第四,生產計劃不具有可執行性。生產計劃只是單純按照標準工時安排,實質上洗模計劃、更換膠囊時間、檢修計劃、更換工裝時間和研發計劃,并未納入到生產計劃排程中,或者已經考慮并納入但不精確。加之機械故障和人員不穩定,以及原材料供應不及時等內外因素,導致生產計劃無法落實,最終導致計劃與生產脫節,生產計劃難以實施。現有管理模式大都注重產品總數是否能完成,未重視單個規格產品的產量是否按照計劃完成。這樣導致某些規格產品超產,某些規格的產品未完成,甚至無計劃但有生產的情況發生,對于生產過程中出現的干擾缺乏有效及時的反應。由于對班組的生產情況缺乏總體性了解,許多管理執行動作的執行效果無法真實體現。

三、生產計劃的現狀分析、改善設計和改善效果

(一)改善前生產現狀分析

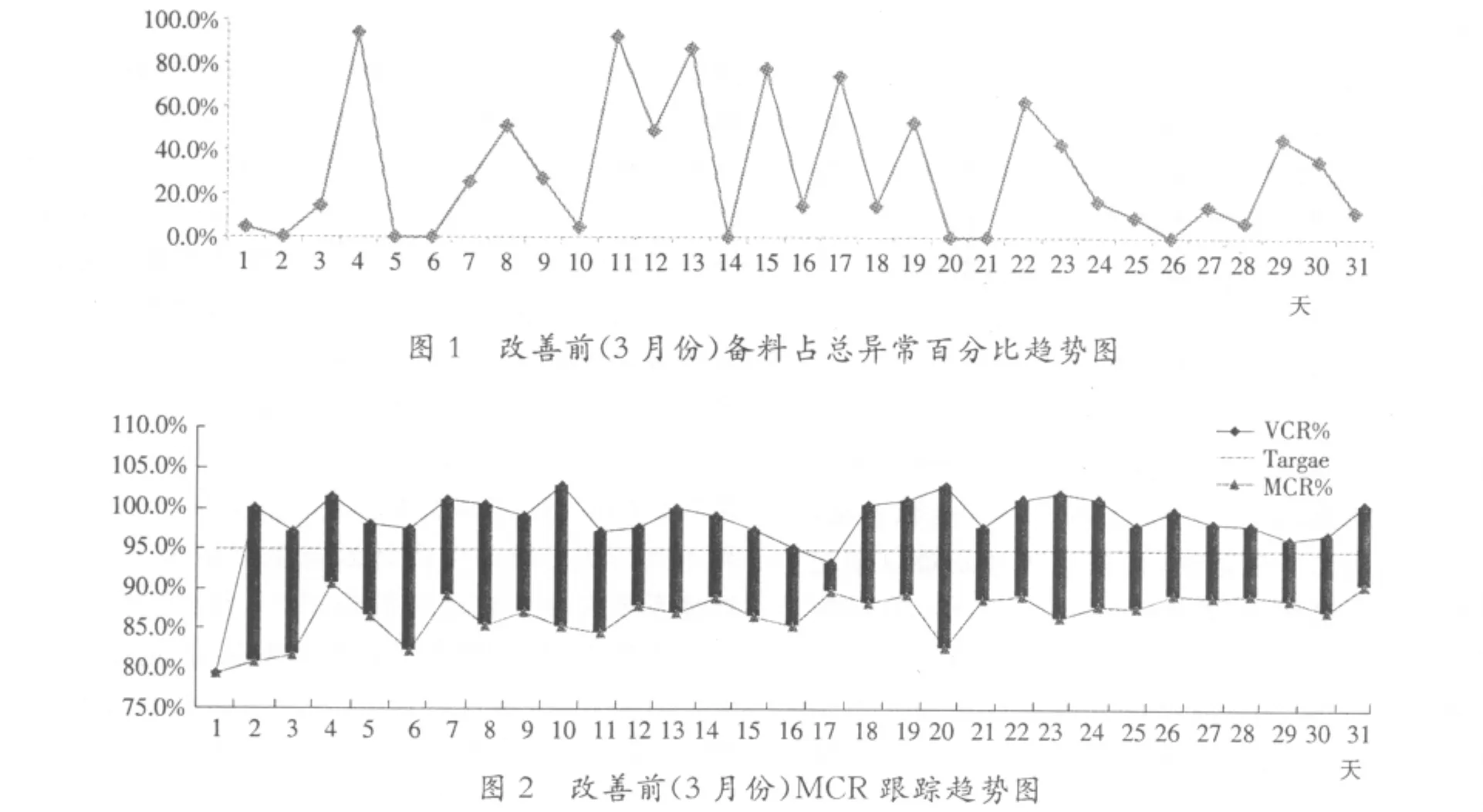

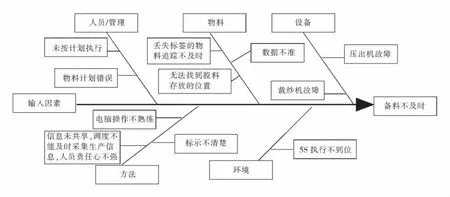

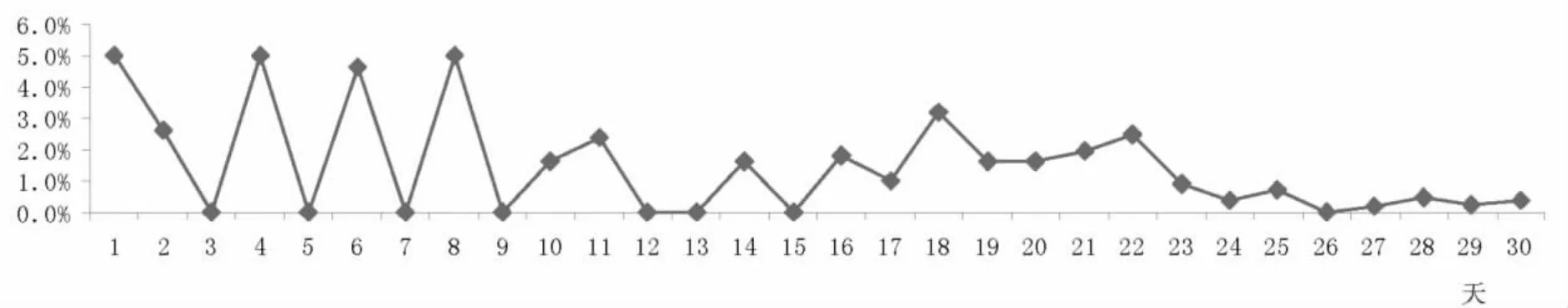

1.以卡萊輪胎公司2011年3月份生產過程為例,通過對其生產異常原因分析之后,發現備料是影響MCR的重要因素,平均占異常因素的30%(如圖1所示);平均MCR只有92%(如圖2所示),每天波動大、無規律。因此,如果控制好備料環節,則MCR可以穩定在95%以上,故以備料作為改善突破口。

2.信息不能共享,靠打電話或到現場清點物料,反饋時間長,容易出錯。不能按照計劃要求生產,生產過程與結果缺乏實時監控。

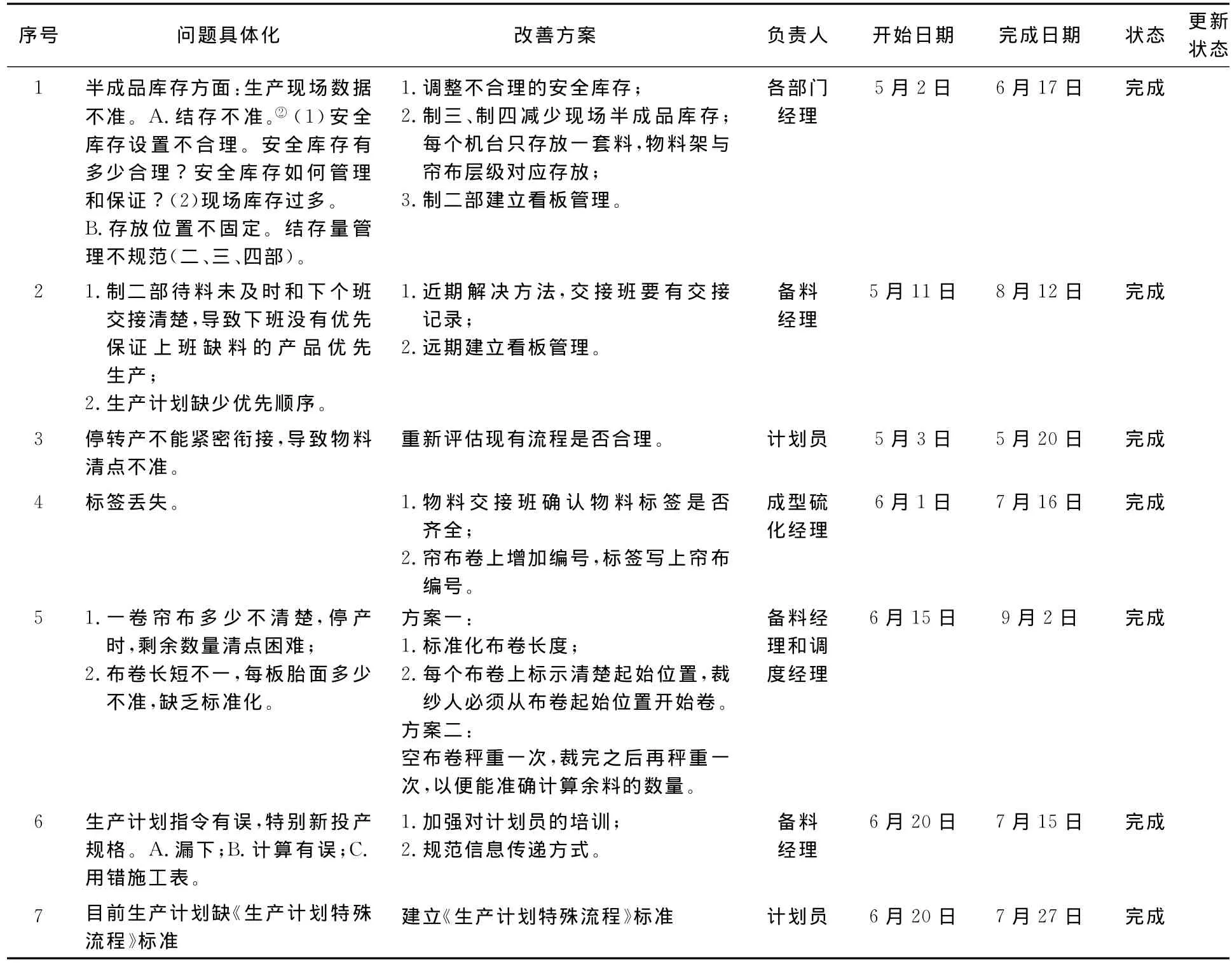

3.利用魚骨圖①分析影響備料不及時因素,其詳細要因如圖3所示。

圖3 影響MCR完成因素

(二)提升MCR行動方案

在對輪胎生產車間進行系統改善時,主要遵循這樣幾個原則:一是信息處理及時、準確的原則。消除那些迂回、未做信息處理、信息傳遞不暢的環節。二是消除浪費的原則,即不能夠對客戶的需求(產品或服務)產生增值的活動。消除那些非增值不必要的浪費,減少那些非增值必要的浪費。三是連續流動的原則。連續流動就是消除各個工序間的庫存,使產品的生產過程流動起來。

為使行動方案具有可執行性,要遵守SMART(具體、可衡量、可達到、相關性、時間限制)原則,行動方案(行動方案以圖3為依據)見表1。其要求和目標如下:

表1 提升MCR行動方案

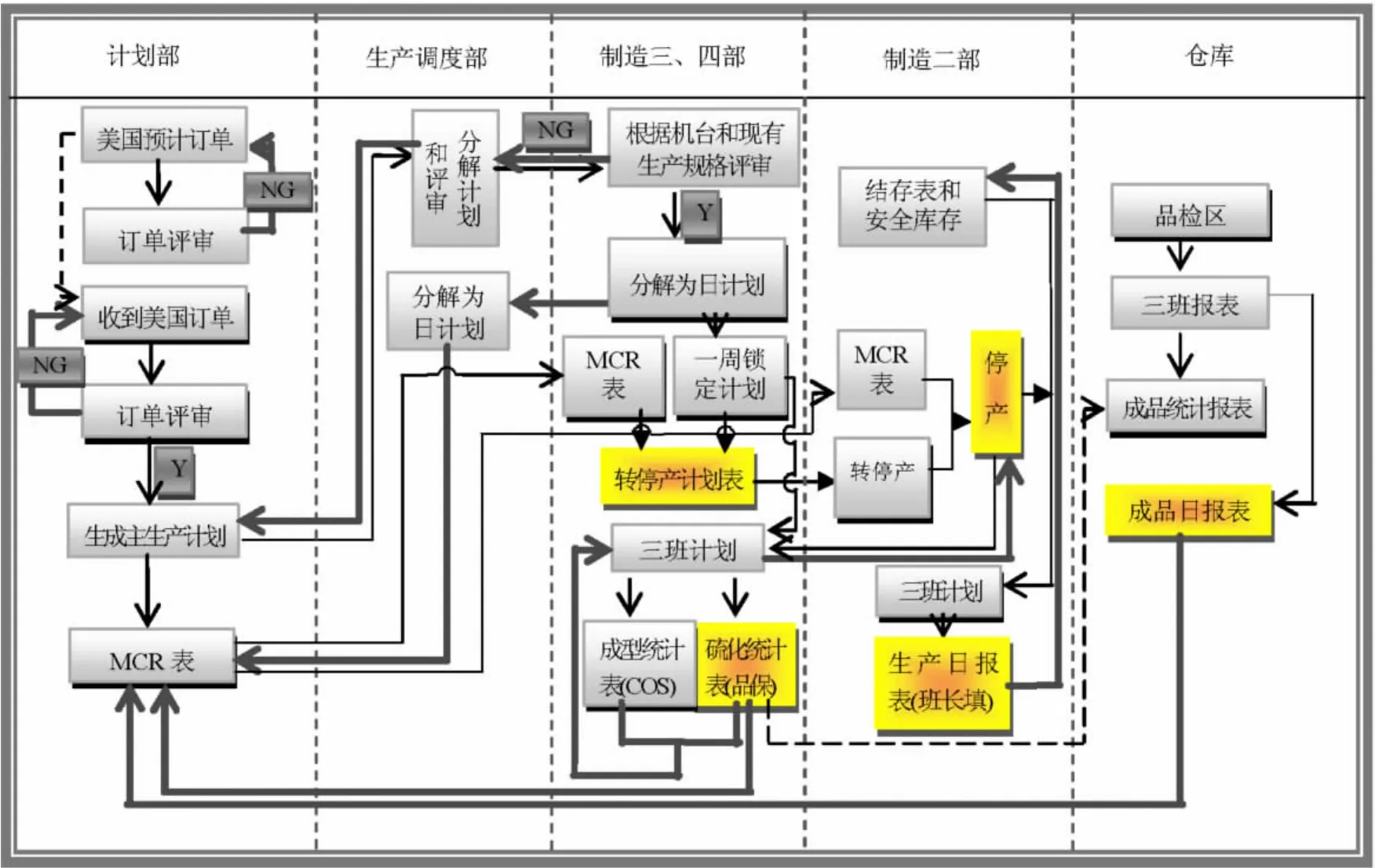

第一,生產部關鍵負責人,即能拍板并貫徹執行決策的領導人參與此改善項目。第二,目標是使備料影響MCR的因素所占比例由30%降低到10%。第三,尋找問題點,擬定改善措施。通過核算生產能力負荷程度和備料過程中存在的問題,找出薄弱環節和生產能力利用不足的環節,制定相應的調整措施,使各個環節銜接更加緊密,生產能力負荷均衡、飽滿。第四,MCR控制表主要是針對硫化工序,以拉式反推方式得到先前的諸如煉膠、壓延、成型等工序各個機臺的生產任務量,各個生產環節建立MCR控制表,從而形成生產計劃控制體系。其體系如圖4所示。每月的主生產計劃是根據客戶交貨日期制定,MCR表是根據主生產計劃制定,一周鎖定計劃是根據MCR計劃表、生產實際和訂單情況制定,而出貨計劃是根據一周的鎖定計劃而制定的。MCR月計劃類似甘特圖③,既關注班和天,也關注周和月;既關注時間,也關注數量,責任落實到人和機臺。計劃的目的就是對能夠預見的偏差進行調整和控制,規避風險,穩定生產秩序,調度企業的資源,形成合力,達到預期結果。計劃是給生產一個設定,執行中生產予以控制,在現實和理想之間架起一座橋梁。生產計劃簡單地說,就是“什么時候在哪個單位,由誰做什么,怎么做,做多少”的作業計劃。計劃的過程,也是一個PDCA④循環的過程,以不斷地提高計劃的準確性。計劃是按照一周鎖定的,并且不斷地滾動朝前。因此,每周開MCR會議,要回顧過去的一周,敲定下一周,展望未來三周,給生產部充分地準備時間。

圖4 MCR控制體系

(三)MCR控制表的設計

企業實際管理的難點是難以控制訂單延遲、在制品的庫存積壓。做好生產控制,就必須有一個好的控制方法和工具。用好的工具方法進行管理,而不是對工具進行管理。若車間作業計劃時間過長,監控的信息不能及時反饋到車間生產管理系統,原有計劃的執行偏差將逐漸加大,并逐漸失去指導意義;若車間作業計劃時間過短,計劃頻繁地發布,不僅可能破壞正常加工的連續性,也容易使工人對計劃的嚴肅性和可行性產生懷疑。因此,提出了一周的鎖定計劃,而鎖定計劃是用MCR表進行控制和考核,見表2。一個合理的作業計劃的時間對于保持生產系統的計劃有序是至關重要的。

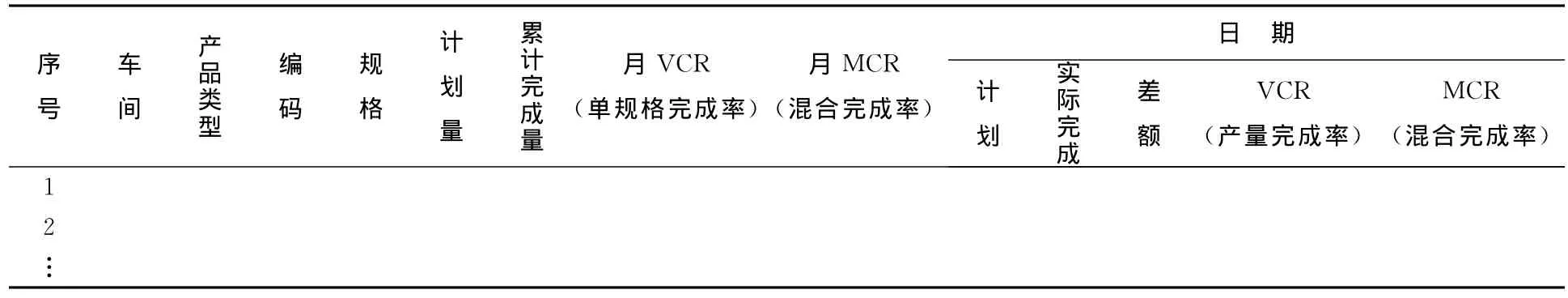

表2 MCR控制表

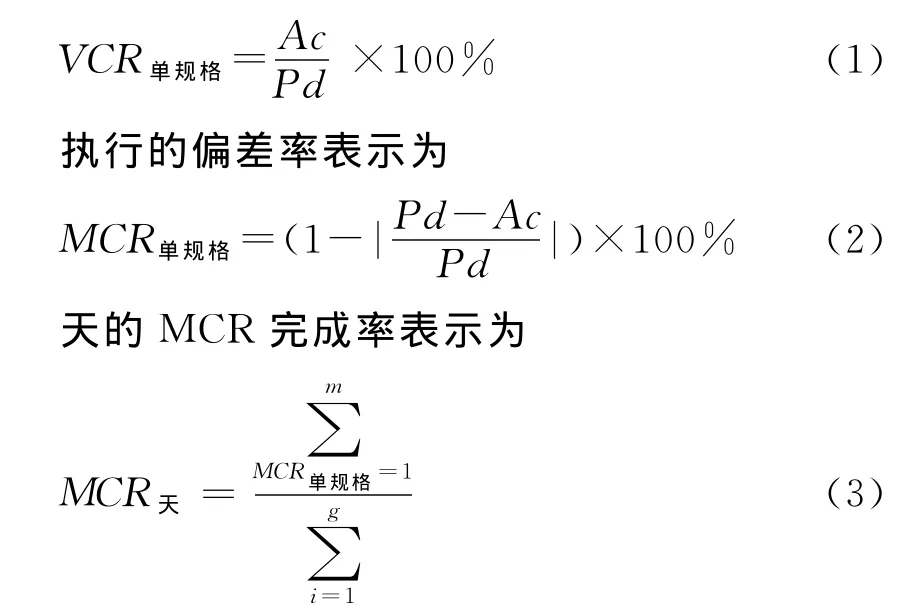

生產過程中數據實時變化,每個班組為了確保完成生產計劃,每隔2個小時,更新一次數據,將實時監控的數據與計劃數據進行對比,評價執行的偏差,確定是否對車間作業計劃進行動態調整,及時采取短缺補救措施和長期改善對策。三班任務保證每天的完成數量,保證信息實時交互反饋,以達到信息傳遞的及時性。具體方法是:以2011年11月份為例,設某一天實際加工的計劃量為Pd(Pd由周鎖定計劃得到),其中實際完成量為Ac,g表示生產規格的數量,m表示第m個MCR單規格的完成率,d表示天,則:每天或每班(一天分成三班)的每個規格執行的吻合率表示為

由公式(1)~(3)可以計算出周的VCR和MCR完成率,月的VCR和MCR完成率。

平均控制公式表示為

設定一個偏差率門檻值,記為[MCR],當MCR周>[MCR周]時,即對W周鎖定計劃中未完成計劃量進行滾動到W+1周,否則,仍然維持原來的計劃。

生產數據可以作為考量產品質量的依據,同時也能兼顧反映機器的運轉狀況,在一定程度上作為故障預警的根據。MCR不僅僅是為了數據而顯示數據,而是要保證客戶的準時交貨、降低生產庫存。通過 MCR表,可以計算出班、周、日、月和平均完成情況,使其成為一個全面、立體式的系統分析,與工資直接掛鉤的生產績效考核,這種定量清晰地考核調動了生產者的主動性且強化生產者的責任心。

(四)生產計劃改善效果

通過把MCR控制表應用到卡萊輪胎公司中,對于企業加強生產控制起到了良好的效果,具體來說:

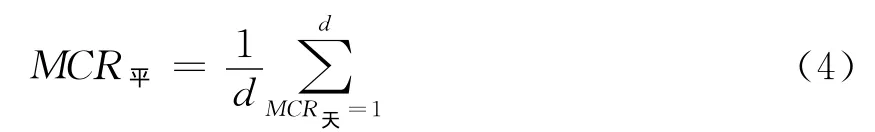

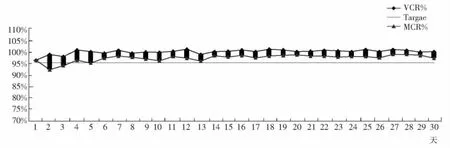

第一,改善前,3月份備料不及時平均占每天異常因素30%;通過生產控制的改善后,到11月份備料不及時平均占每天異常因素1.5%;11月份與3月份相比,下降了28.5%(如圖5所示)。MCR由92%穩步提升至97%(如圖6所示),出柜延誤率由5%下降至1%。事實表明,備料不及時改善之后,相關性問題也隨著改善。

第二,通過均衡生產,半成品庫存由3天降低至8個小時。成品庫存天數由50天降低到2.3天,基本實現了按單生產。庫存金額由120萬美元降低至20萬美元。

第三,與傳統計劃管理方式不同,MCR要求實時采集工位上的生產信息,與預先設定的生產計劃進行比較,一旦發現異常即刻發出警告并定位故障緣由和采取相應措施。MCR縮短制造周期45%左右,降低在制品91%左右,縮短生產提前期35%等。

圖5 改善后(11月份)的備料占總異常百分比趨勢圖

圖6 改善后(11月份)的MCR跟蹤趨勢圖

四、總結

MCR控制表使生產計劃合理均衡地組織生產,對提高企業的經濟效益有著重要的作用。MCR過程是將產生信息的各個生產子系統有機地集成,通過完善系統間信息傳遞的數據鏈,解決了“信息孤島”狀態下的數據缺失、數據重疊和數據矛盾等問題;此外,MCR動態集成生產過程中大量的實時數據,在對實時事件進行及時處理的同時與計劃層和生產控制層保持雙向通信能力,從上下兩層接收相應數據并反饋處理結果和生產指令,按照日計劃,實時對三班生產進行監控和調整。目前,作為本文研究背景的項目已經進入了向集團子公司推廣的階段。本文提出的MCR控制工具,不但對卡萊集團生產計劃體系起到了重要的指導作用,而且對其它企業的信息化建設也具有借鑒意義。具體說有以下幾點:

第一,使企業均衡的、有組織的、按照客戶的需求節拍系統地進行生產組織,縮短了生產周期、降低了成品庫存。組織均衡生產是生產計劃的原則和任務,各生產環節只有按MCR生產計劃表組織生產,才能使生產均衡地進行,同時編制生產計劃也可以綜合反映企業的技術和管理水平。科學、合理、適時的生產作業計劃對提高生產效率、降低成本、滿足市場需求具有指導作用,準確、有效、到位地實施生產作業計劃則對此也起到保證作用。

第二,MCR的基本原理就是按照計劃生產:一條也不能多,一條也不能少。具體來說:一是各工序只生產后工序所需要的產品,避免生產不必要的產品;二是因為只在后工序需要時才生產,避免和減少不急需品的庫存量;三是生產指令下達給硫化車間,使最后的生產成品數量與生產指令所指示的數量相一致,即工序生產的產品等于客戶需求的產品,從而克服了傳統生產計劃下二者不同的缺陷,并且該最后生產順序指令是以周為單位,可以做到訂單在生產開始的前一周才下達,從而能夠反映最新的訂貨和最新市場需求,大大縮短從訂貨或市場預測到產品投放市場的間隔,對于提高產品的市場競爭力無疑是大有益處的。

第三,制造企業車間主要是組織生產,而生產的有效性取決于計劃制定與過程調度。生產計劃工作的基本任務是,通過生產計劃的編制和實施,以及在計劃實施過程中對生產計劃的控制挖潛和企業資源的充分利用,全面完成生產經營任務。這種生產方式變推式生產為拉式生產,提升了生產的敏捷性,改變了原有推式生產存在的問題。

總之,經濟全球化的時代,企業開始認識到要從最基礎的生產管理上提升競爭力,即只有將數據信息從產品級(基礎自動化級)取出,穿過操作控制級,送達管理級,通過連續信息流來實現企業信息集成,以達到精益生產的目的,精益生產體系正是要求計劃由最后計劃人驅動。事實證明,降低成品和半成品庫存并沒有給企業帶來風險,而是更加促進企業進行改善和精益生產,迫使生產部進行快速換模(SMED)和柔性生產(Flexible Production),以適應快速變化的市場需求和用MCR表進行計劃與控制這種生產模式。

注 釋:

①魚骨圖是由日本管理大師石川馨先生所發明出來的,故又名石川圖。魚骨圖是一種發現問題“根本原因”的方法,它也可以稱之為“Ishikawa”或者“因果圖”。②生產量不準,虛報數據。計劃+安全庫存→備料計劃→生產(報廢/不準)→下一次循環,結果導致安全庫存越來越少而缺料。

③甘特圖(Gantt chart)又叫橫道圖、條狀圖(Bar chart)。它是以圖示的方式通過活動列表和時間刻度形象地表示出任何特定項目的活動順序與持續時間。它是在第一次世界大戰時期發明的,以亨利·L·甘特先生的名字命名,他制定了一個完整地用條形圖表進度的標志系統。

④PDCA(Plan-Do-Check-Action)循環又叫質量環,是管理學中的一個通用模型,最早由休哈特(Walter A.Shewhart)于1930年構想,后來被美國質量管理專家戴明(Edwards Deming)博士在1950年再度挖掘出來,并加以廣泛宣傳和運用于持續改善產品質量的過程中。

[1]唐 雯,陳愛祖.河北省中小企業發展現狀與對策分析[J].河北科技大學學報(社會科學版),2010,(3):22~27.

[2]徐建萍.大型機械裝備基于項目制造的生產計劃模式[J].現代制造工程,2011,(11):42~47.

[3]王其營,王洪訓,韓玉軍,等.輪胎生產作業計劃的編制與實施[J].輪胎工業,2009,(3):183~186.

[4]周曉慧,陳 純,吳 鵬,等.印染車間作業計劃優化調度[J].化工學報,2010,(8):1 877~1 881.

[5]王海鳳,杜景紅,李鐵克.ERP環境下鋼鐵企業產銷一體化研究[J].冶金自動化,2008,(4):39~42.

[6]M Pearson.Prioritizing Edge Over Node:Process Control in Supply Chain Networks and Push-Pull Strategies[J].The Journal of the Operational Research Society,2008,(4):494~502.

[7]楊 華.對JIT生產管理方式的探討[J].牡丹江師范學院學報(哲學社會科學版),2009,(4):107~108.

[8]陳 峰,楊殿才,朱可輝,等.基于 MES的輪胎成型和硫化生產調度系統[J].計算機與應用化學,2010,(1):108~112.

[9]Huang Hui,Ma Tianmu,Zheng Binglin,et al.Integration of MES Planning and Scheduling for Steel Making[J].Process Automation Instrtumentation,2008,29(2):9~12.

[10]黃 輝,馬天牧,鄭秉霖,等.煉鋼 MES計劃調度一體化[J].自動化儀表,2008,(2):9~12.

[11]潘素珍,吳 迪.ERP計劃體系下推拉結合式供應鏈的局限性研究[J].廣東農業科學,2009,(9):261~264.

The Control,Implementation and Evaluation Research of MCR Based on Control of Small and Medium-sized Manufacturing——Taking American Carlisle Tire Company As A Case Study

DONG Peng1,HUANG Di2,JIANG Ming-sheng3,WANG Zhong4,CHEN Wei5

(1.Carlisle(Meizhou)Rubber Manufacturing Co.,Ltd,Meizhou 514759,China;

2.School of Automobile and Traffic Engineering,Nanjing Forestry University,Nanjing 210037,China;

3.Overseas Design,CCCC Second Harbor Engineering Investigation and Design Institute,Tianjing 300222,China;

4.Architectural Institute of Technology,Hubei Polytechnic Institute College,Wuhan 353000,China;

5.School of Finance,Anhui University of Finance and Economics,Bengbu 233041,China)

The unreasonable production schedule may lead to the production of products which customers do not need so that produce a lot of inventory,or sufficient orders but arrears caused by improper scheduling orders and other issues lead to the information gap between the production plan and the production site.As to the traditional production scheduling problems,we propose to use MCR control table to control the production plan.Practice has proved that this control tool applied to Carlisle Tire Company succeeded in reducing the inventory of enterprises,and accelerated the corporatecapital flows,which has fully demonstrated the control tools in the enterprise with good applicability.

small and medium manufacturing;MCR;production planning and control;assessment

F273

ADOI10.3969/j.issn.1671-1653.2012.01.005

1671-1653(2012)01-0024-08

2011-11-20

卡萊集團精益生產項目(MZLPJH101)

董 鵬(1980-),男,陜西安康人,卡萊(梅州)橡膠制品有限公司計劃部車間調度主管,APS研究員,主要從事生產計劃與調度、供應鏈管理研究。