無氰化學鍍金工藝的研究

盧銀東, 凌宗欣, 趙晶晶

(1.中國電子科技集團 第55研究所,江蘇 南京210016;2.南京航空航天大學 材料科學與技術學院,江蘇 南京211100;

3.蘇州春興精工股份有限公司,江蘇 蘇州 215121)

無氰化學鍍金工藝的研究

盧銀東1, 凌宗欣2,3, 趙晶晶2

(1.中國電子科技集團 第55研究所,江蘇 南京210016;2.南京航空航天大學 材料科學與技術學院,江蘇 南京211100;

3.蘇州春興精工股份有限公司,江蘇 蘇州 215121)

研究了亞硫酸鹽/硫代硫酸鹽復合體系下,2-巰基苯并噻唑(2-MBT)對鍍液穩定性的影響,以及乙二胺對鍍速、鍍層厚度的影響。結果表明:2-MBT的存在有利于提高鍍液穩定性;鍍速與鍍層厚度均隨著乙二胺的質量濃度的增加而增大。

無氰;化學鍍金;2-巰基苯并噻唑;乙二胺

0 前言

化學鍍是指不依賴外加電流,而是依靠金屬的催化作用,通過可調控的氧化還原作用,使鍍液中的金屬離子沉積到鍍件上的方法。與電鍍相比,化學鍍具有鍍層均勻、致密、孔隙率低,分散能力好,無明顯的邊緣效應,可以在非金屬表面(如塑料、玻璃、陶瓷及半導體等)上形成鍍層,工藝設備簡單等優點。

化學鍍金層具有良好的耐蝕性、導電性、可焊性和裝飾性等性能,目前已被廣泛應用于集成電路的框架引線、宇宙空間技術、尖端軍事設備以及裝飾等領域[1-6]。1950年,美國通過了第一個化學鍍金專利。近年來,化學鍍金技術發展迅速。化學鍍金按工藝的不同可分為氰化物鍍金、亞鐵氰化鉀鍍金、低氰酸性鍍金及無氰化學鍍金等。傳統的化學鍍金工藝使用劇毒的氰化物,且在高溫和強堿性條件下操作,容易剝離掩蔽電路用的耐鍍層,侵蝕陶瓷基板。無氰化學鍍金具有無污染、作業環境安全、廢液處理的經濟成本低等優點,已成為化學鍍金發展的一個重要方向。在無氰化學鍍金體系中,亞硫酸鹽或硫代硫酸鹽單獨作為配位劑的鍍金液體系不穩定,使其應用受到限制。無氰化學鍍金液的穩定性問題現已成為無氰鍍金領域研究的重點。本文介紹了亞硫酸鹽/硫代硫酸鹽復合體系下,以2-巰基苯并噻唑(2-MBT)為穩定劑,以乙二胺為促進劑的無氰化學鍍金工藝。

1 實驗

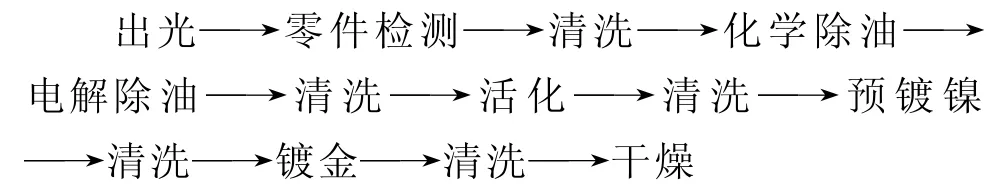

1.1 工藝流程

1.2 鍍液組成及工藝條件

NaAuCl43g/L,Na2SO312g/L,Na2S2O324 g/L,L-抗 壞 血 酸 鈉 40g/L,Na2HPO410g/L,NaH2PO45g/L,2-MBT 1mg/L,乙二胺0~620 mg/L,pH 值6.8,60℃。

2 結果與討論

2.1 鍍液穩定性

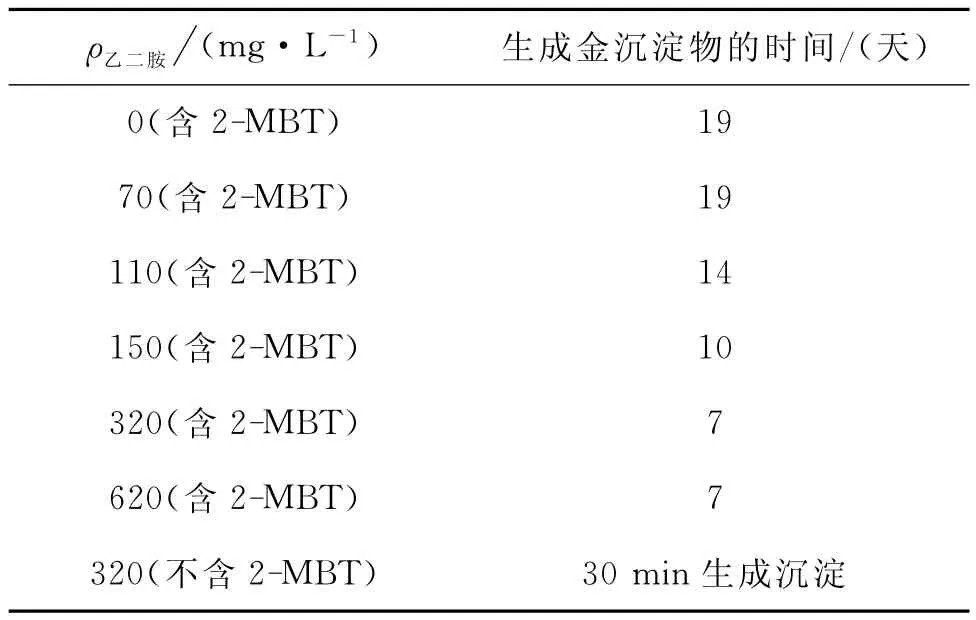

表1為不同條件下生成金沉淀物的時間變化。由表1可知:當乙二胺的質量濃度為320mg/L,不含2-MBT時,鍍液穩定性差,鍍30min即生成金沉淀物;而當乙二胺的質量濃度為320mg/L,含有2-MBT時,鍍液穩定性好,鍍7天后才產生金沉淀物。表明2-MBT的存在對提高鍍液穩定性有重要的作用。此外,在含有2-MBT的鍍液中,鍍液出現金沉淀物的時間隨乙二胺的質量濃度的增加而變短,表明鍍液穩定性隨乙二胺的質量濃度的增加而降低。

表1 不同條件下生成金沉淀物的時間變化

2.2 鍍速

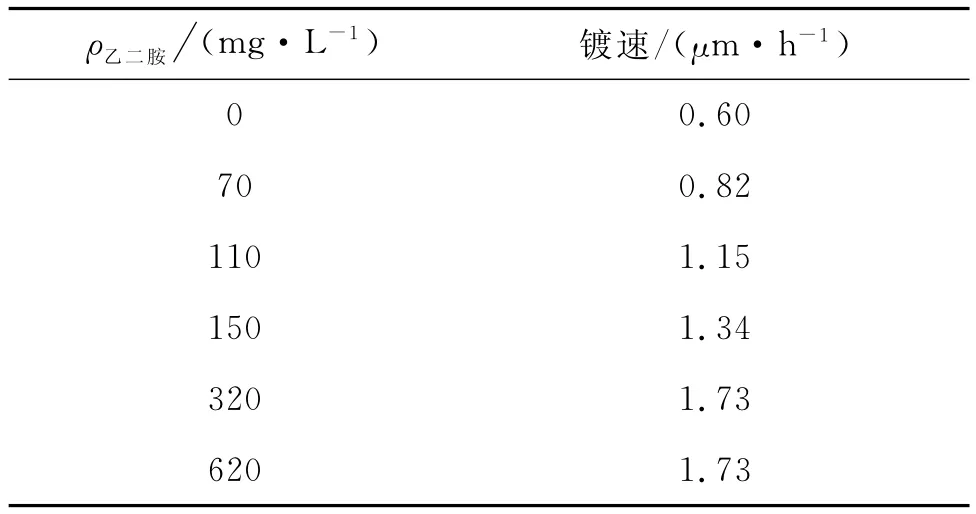

表2為乙二胺的質量濃度對鍍速的影響,施鍍時間為6h。由表2可知:鍍速隨著乙二胺的質量濃度的增加而增大;當乙二胺的質量濃度大于320 mg/L時,鍍速保持不變。

表2 乙二胺的質量濃度對鍍速的影響

2.3 鍍層厚度

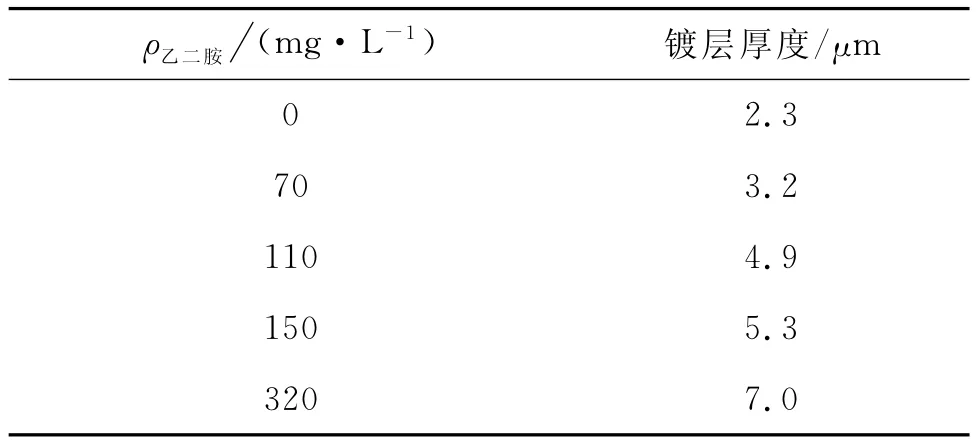

表3為乙二胺的質量濃度對鍍層厚度的影響,施鍍時間為3h。由表3可知:隨著乙二胺的質量濃度的增加,鍍層厚度不斷增大。

表3 乙二胺的質量濃度對鍍層厚度的影響

3 結論

無氰化學鍍金液具有無毒、作業環境安全、對環境友好以及工藝條件簡單等優點,是未來鍍金發展的一個重要方向。往鍍液中添加2-巰基苯并噻唑(2-MBT)可以大大提高鍍液的穩定性,有利于鍍液的長期反復操作。鍍液中乙二胺的質量濃度對提高鍍速及鍍層厚度有重要的影響,從而大大提高了鍍金效率。目前對無氰化學鍍金機理的研究存在爭議,尚未統一[7-11]。這一問題有待于后期實踐研究來解決。隨著無氰化學鍍金機理研究的深入和生產工藝的成熟,亞硫酸鹽/硫代硫酸鹽復合體系下的無氰化學鍍金因其在生產實踐中的優越性必將在PCB等電子產品領域中得到越來越廣泛的應用。

[1] 李寧.化學鍍實用技術[M].北京:化學工業出版社,2004:342.

[2] 蔡積慶.無氰化學鍍金[J].電鍍與環保,1997,17(3):14-16.

[3] 遲蘭洲,胡文成,陳瑞生.無氰化學鍍金鍍速及穩定性的研究[J].表面技術,1994,23(1):12-15.

[4] 黃子勛.實用電鍍技術[M].北京:化學工業出版社,2002:115.

[5] 賈敬銀,辛文利,梁國正,等.無氰電刷鍍金技術在航天工業中的應用[J].表面技術,2002,31(5):42-44.

[6] 曹人平,肖式民.無氰鍍金工藝的研究[J].電鍍與環保,2006,26(1):11-14.

[7] Matsuoka M,Imanishi S,Sahara M,etal.Heavy deposition of electroless gold[J].Plating and Surface Finishing,1988,75(5):102-106.

[8] Okinaka Y,Wolowodiuk C.Electroless gold deposition:Replenishment of bath constituents[J].Plating and Surface Finishing,1971,58(11):1 080-1 084.

[9] Iacovangelo C D.Autocatalytic electroless gold deposition using hydrazine and dimethylamine borane as reducing agents[J].Journal of the Electrochemical Society,1991,138(4):976-982.

[10] Iacovangelo C D, Zarnoch K P. Substrate-catalyzed electroless gold plating [J].Journal of the Electrochemical Society,1991,138(4):983-988.

[11] Vorobyova T N,Poznyak S K,Rimskaya A A,etal.Electroless gold plating from a hypophosphite-dicyanoaurate bath[J].Surface and Coatings Technology,2004,176(3):327-336.

A Study of Non-cyanide Electroless Gold Plating

LU Yin-dong1, LING Zong-xin2,3, ZHAO Jing-jing2

(1.No.55Research Institute,China Electronics Technology Group Corporation,Nanjing 210016,China;2.College of Material Science and Technology,Nanjing University of Aeronautics and Astronautics,Nanjing 211100,China;3.Suzhou Chunxing Precision Mechanical Co.,Ltd.,Suzhou 215121,China)

The effects of 2-mercaptobenzothiazole(2-MBT)on the bath stability as well as ethylenediamine on the plating speed and coating thickness under the sulfite/thiosulfate combination system were investigated.The results show that the presence of 2-MBT is conductive to improving the bath stability.Both plating speed and coating thickness increase with the increasing of the concentration of ethylenediamine.

non-cyanide;electroless gold plating;2-mercaptobenzothiazole;ethylenediamine

TQ 153

A

1000-4742(2012)04-0027-02

2011-04-18