液態金屬充型過程流動與傳熱數值模擬

劉晶峰

(華僑大學 機電及自動化學院,福建 廈門 361021)

液態金屬充型過程流動與傳熱數值模擬

劉晶峰

(華僑大學 機電及自動化學院,福建 廈門 361021)

根據有限差分法原理,對液態金屬充型過程中同時發生的流動與傳熱過程,用在微小時間段內獨立的流動與傳熱過程近似表示 .結合溫場數值模擬與流場數值模擬技術,開發鑄件成形過程流動場與溫度場耦合的數值模擬軟件,并利用該軟件對標準實驗鑄件充型過程進行耦合分析 .研究結果表明:該方法不需要求解用能量平衡法建立的,考慮了流動對傳熱影響的復雜方程,有利于提高流動與傳熱耦合數值模擬的計算速度;自主開發的金屬液態成形工藝分析系統的“耦合”計算功能是有效的,且計算精度較高.

充型過程;液態金屬;流動場;溫度場;數值模擬

高溫液態金屬的充型過程總是伴隨著熱量的散失,而過大的熱量散失會導致液態金屬溫度過低,形成冷隔、欠澆等嚴重缺陷,使充型過程無法順利完成.此外,隨著熱量的散失,溫度的下降,金屬液的流動特性會發生明顯變化,密度、熱容、導熱系數及粘度也會因溫度的不同有很大差異,這就決定了液態金屬在不同溫度下有著不同的流動方式和形態.換句話說,模擬液態金屬充型過程僅限于理想化的流動場研究而沒有考慮熱量的散失是不夠的,其計算結果與實際生產必然有一定距離,甚至大相徑庭.因此,從這種意義上來講,要準確模擬流動場,就必須考慮熱量的散失,必須進行流動場與溫度場耦合計算的研究.基于此,本文結合液態金屬充型過程流動場數值模擬技術[1]及鑄件凝固過程溫度場數值模擬技術[2],對鑄件充型過程流動場與溫度場耦合計算進行研究.

1 數理模型

鑄件充型過程中,液態金屬的流動為粘性不可壓縮流體帶有自由表面的非穩態流動,而且是三維的,它的運動狀態可用質量守恒方程和動量守恒方程來表示.

1)質量守恒方程(連續性方程)為

2)動量守恒方程(Navier-Stokes方程)為

流動域的確定需要求解體積函數方程,即

充型過程溫度場控制方程為

式(1)~(4)中:ρ為流體的密度(kg·m-3);γ為流體的運動粘度(m2·s-1);P 為流場中(x,y,z)點的壓力(Pa);u,v,z為(x,y,z)點的流速在3個坐標軸方向的速度分量(m·s-1);gx,gy,gz為(x,y,z)點的重力加速度在3個坐標軸方向的分量(m·s-1);F為體積函數;Cp為比熱容(J·(kg·K)-1);T 為溫度(K);t為時間(s);λ為導熱率(W·(m·K)-1);x,y,z為空間坐標(m).

需要說明的是,式(4)的最右一項為內熱源項,其具體表達式為

式(5)中:L為熔化潛熱(J·kg-1);fs為固相率.

2 計算方法

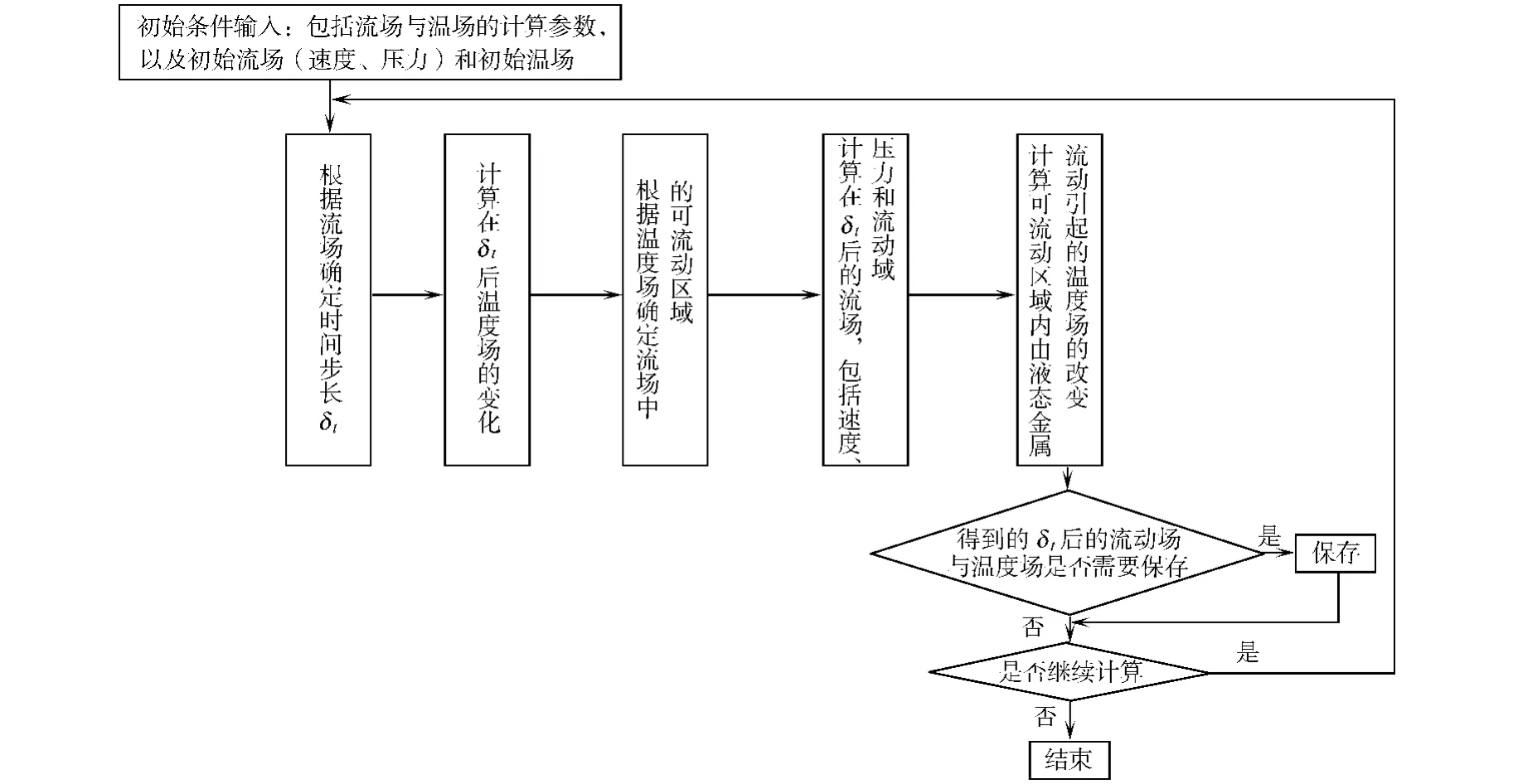

在流動場數值計算方法及溫度場數值計算方法的基礎上,可以實現液態金屬充型過程流動與傳熱的耦合計算,具體算法流程如圖1所示.

圖1 鑄件成形過程流動與傳熱耦合數值模擬程序結構圖Fig.1 Architectural diagram of the program of numerical simulation on the coupling of heat transfer and fluid flow about casting forming process

從圖1可以看出:耦合計算中流動場與溫度場是“獨立”計算的 .雖然鑄件中的流動與傳熱過程是同時存在并連續變化的,但是根據有限差分法的基本原理,同時存在且連續變化的傳熱與流動過程可以用微小時間段內同時存在相互獨立的傳熱與流動過程來近似表示.即在時間步長δt內,先認為液態金屬是不流動的,在當前的流動域內靠熱傳導進行傳熱,得到了當前流動域內液態金屬的溫度分布;然后,再認為液態金屬中不存在熱傳導,只進行流場的計算,計算出流動域在當前溫度分布下的推進過程.顯然,流體是溫度的載體,不同溫度的液態金屬的流動導致了鑄件內溫度在空間上重新分布,形成了新的溫度場,這實際上就是完成了流動傳熱的過程,從物理意義上講也更為明確.

從圖1還可以注意到:流體流動對流動域內液態金屬溫度分布的作用是在流場的計算中加以處理的.具體做法是先判斷網格的流入速度,然后根據網格中不同溫度的流體所占的比例計算出網格新的平均溫度.

根據上述分析,耦合計算并不需要求解復雜的能量平衡方程,只要在原來研制的單獨的溫度場和單獨的流動場數值模擬程序的基礎之上加以改造即可,計算結果也能保持足夠的精度.因此,文中就采用這種原理,將熱傳導傳熱過程單獨計算,而流體流動傳熱過程在流場的計算中加以處理,得出鑄件形成過程中流動與傳熱耦合計算的數值模擬程序.

3 結果與分析

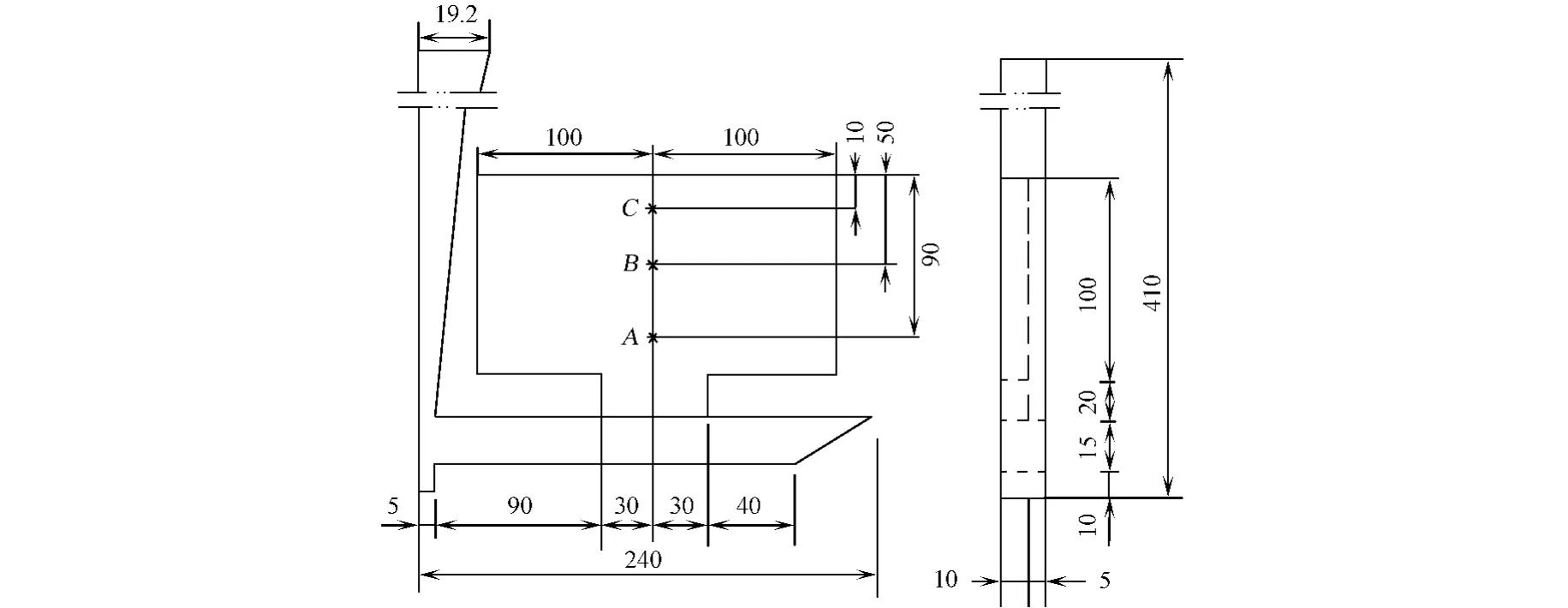

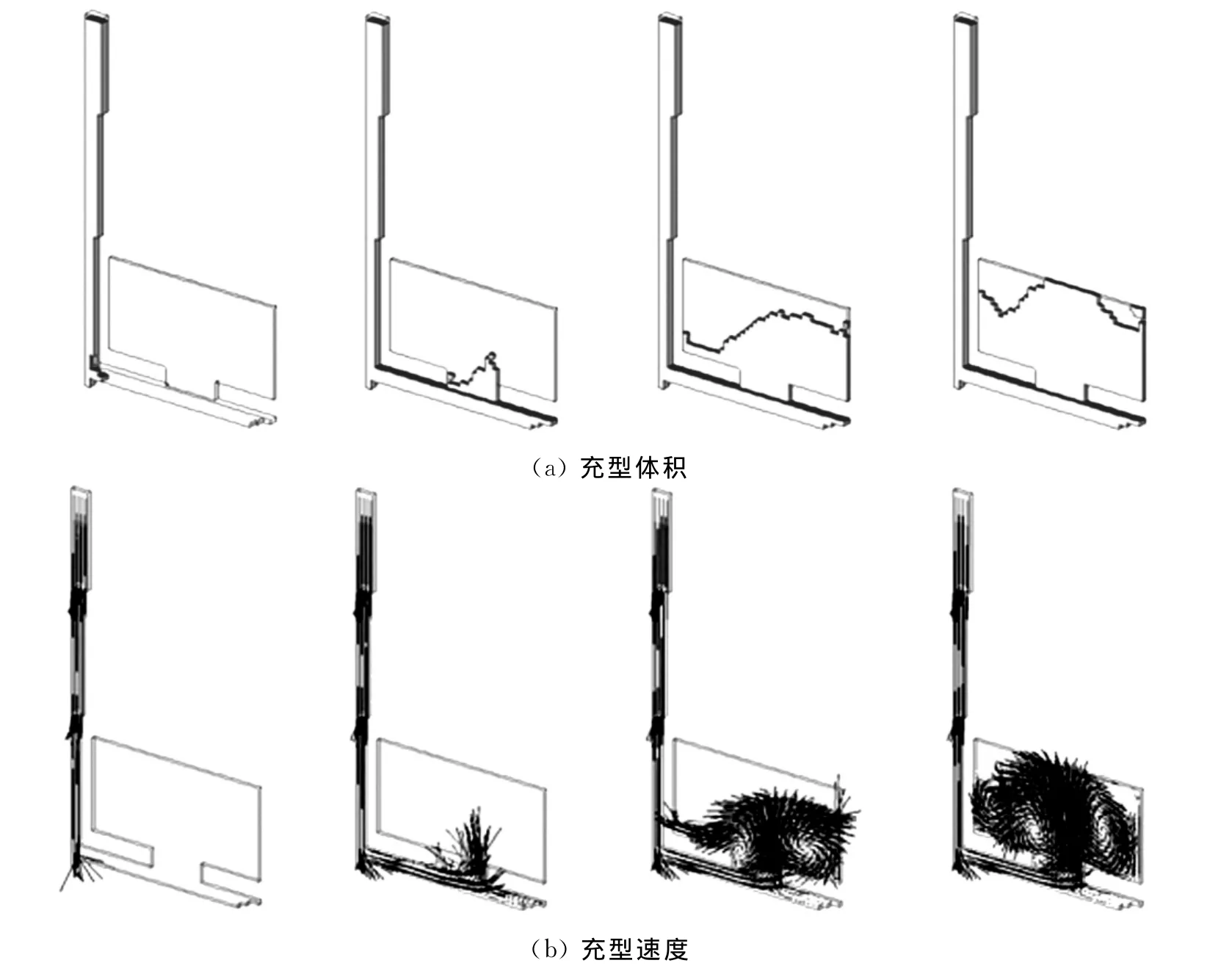

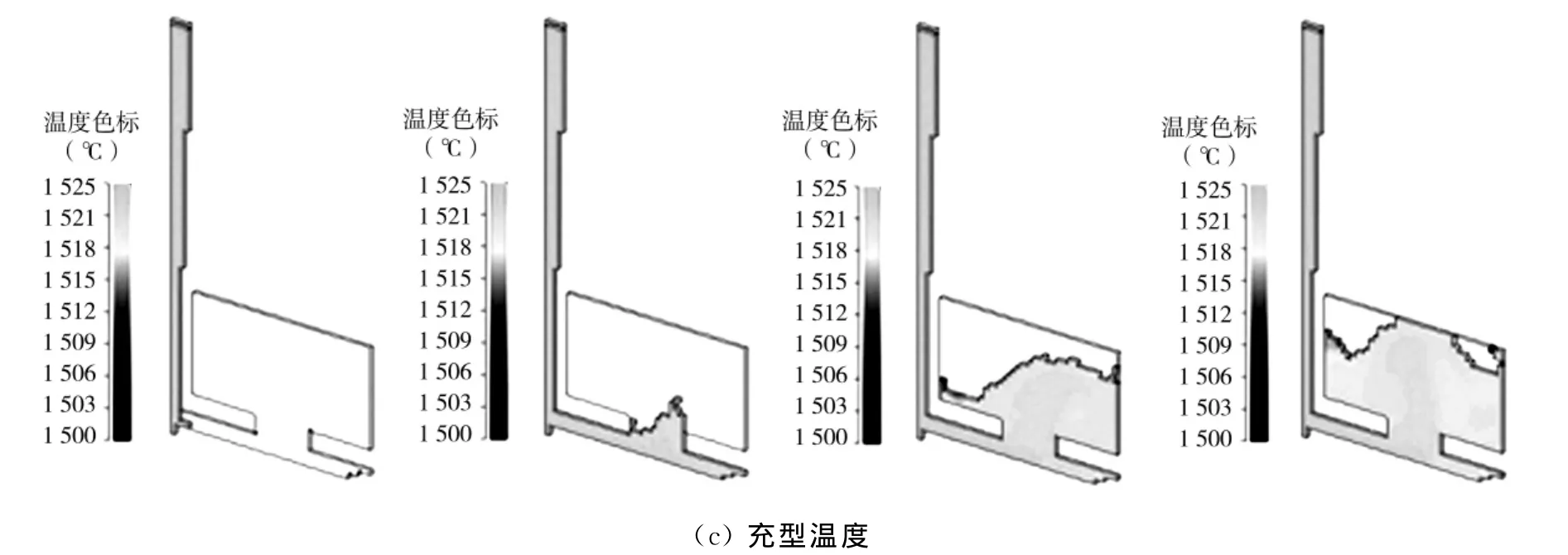

利用自主開發的金屬液態成形工藝分析系統,對標準試驗鑄件(圖2)[3]的充型過程進行流動與傳熱的耦合計算.鑄件材質為ZG25,采用均勻網格,大小為5m,利用前處理模塊對鑄件/鑄型系統進行網格劃分[4],總網格數42 768個,其中鑄件網格數為1 548個 .主要物性參數選自文獻[5].計算結果保存為流動場數據文件(*.fld)和溫度場數據文件(*.tem)序列,然后利用后處理模塊對計算數據進行可視化處理[6],如圖3所示.其中:模擬效果圖中從左至右充型時間為0.29,0.49,0.77,0.94s.

圖2 標準試驗鑄件形狀及尺寸(單位:mm)Fig.2 Shape and dimensions of benchmark test casting(unit:mm)

上述模擬結果與文獻[3]中介紹的算例比較相似,表明本系統采用的流場與溫場耦合的數值模擬算法是成功的,且計算精度較好.

圖3 標準實驗鑄件的充型模擬結果Fig.3 Results of filling simulation of benchmark test casting

4 結束語

根據有限差分法的原理,將液態金屬充型過程中同時發生的流動與傳熱過程用在微小時間段內獨立的流動與傳熱過程近似表示,實現流動場與溫度場的耦合數值模擬 .這種方法不需要求解用能量平衡法建立的,考慮了流動對傳熱影響的復雜方程,有利于提高流動與傳熱耦合數值模擬的計算速度.研究結果表明:自主開發的金屬液態成形工藝分析系統的“耦合”計算功能是有效的,且計算精度較高.

[1]劉晶峰,李洪友,江開勇.液態金屬充型過程三維流動場數值模擬[J].華僑大學學報:自然科學版,2011,32(5):481-484.

[2]劉晶峰,李洪友,江開勇.大型鑄鋼件凝固過程數值模擬[J].鑄造技術,2010,32(4):443-445.

[3]中國機械工程學會鑄造分會.鑄造手冊:鑄造工藝[M].2版.北京:機械工業出版社,2003.

[4]劉晶峰,李洪友,方建成.鑄造CAE系統的網格剖分技術[J].華僑大學學報:自然科學版,2008,29(3):327-330.

[5]楊全,張真.金屬凝固過程與鑄造過程數值模擬[M].杭州:浙江大學出版社,1996.

[6]劉瑞祥,楊寵.凝固過程數值模擬的可視化研究[J].中國機械工程,1999,10(4):42-48.

Numerical Simulation on Fluid Flow and Heat Transfer during Mold Filling of Liquid Metal

LIU Jing-feng

(College of Mechanical Engineering and Automation,Huaqiao University,Xiamen 361021,China)

Based on the theory of finite differential method,during tiny time spacing,concurrent fluid flow process and heat transfer process during mold filling of liquid metal may be approximately represented as independent fluid flow process and independent heat transfer process.A numerical simulation software about the coupling of temperature field and flow field for casting forming process has been developed by combining the temperature simulation and flow simulation,and the coupling analysis of the filling process for benchmark test casting is given using the software.The research results have shown that in this method there is no need to solve the complicated equations by considering the influence of flow on heat transfer and modelled by the law of conservation of energy,which will be beneficial for enhancing the computational speed about the numerical simulation of the coupling of flow and heat transfer.

filling process;liquid metal;flow field;temperature field;numerical simulation

TG 111.4

A

1000-5013(2012)02-0121-04

2011-09-11

劉晶峰(1964-),男,副教授,主要從事材料成形CAD/CAE及計算機圖形學的研究.E-mail:liujf0592@126.com.

國家自然科學基金資助項目(50675072)

(責任編輯:錢筠 英文審校:鄭亞青)