一種電主軸四軸聯動鉆床的研制方法

楊 帆

(衢州職業技術學院,浙江 衢州 324000)

隨著數控技術在工業領域內的發展,越來越多的機械制造設備在不斷地向高速、高效、高精度、自動化領域發展。高速機床是實現高速加工的裝備基礎,高速大功率的內裝電動機主軸單元(以下簡稱電主軸)作為高速機床的核心功能部件,是完成高速加工的關鍵件,其性能指標直接決定機床的發展水平。電主軸結構的主要特征是將電機置于機床主軸內部,直接驅動主軸,實現電機-主軸一體化的功能。由于電主軸具有結構緊湊以及高轉速、高精度、高效率等優點,滿足了高效加工的要求。

1 研究現狀[1~2 ]

與國外相比,我國電主軸的研制和應用水平處于相對落后狀態,同世界先進水平還有相當的差距,迫切需要迎頭趕上。高速電主軸單元技術是制約我國高速加工技術發展的瓶頸。為了趕上高速加工技術發展的潮流,我國正在不斷加大對高速加工關鍵功能部件—高速電主軸單元的研究力度,并在“十一五”科技攻關計劃中提出了“高速電主軸單元的研制”項目。

基于電主軸聯動技術的數控鉆床研制正是我國進入高速列車時代的標志,而高速列車制動摩擦片的專用數控鉆削設備目前國內尚未研制出爐。通過四個電主軸一體化,使結構更加緊湊,從而達到高速、高精度以及高效率,降低系統傳動誤差的目的。

該系統主要由液壓自動定位夾緊系統、電主軸聯動鉆床系統、真空自動屑塵吸附系統、PLC中央控制系統等組成。目前,國內關于上述技術均有一定的研究與實踐成果,通過充分吸取該領域的相關理論優秀成果,運用系統控制學理論與模糊控制理論研究專用電主軸聯動鉆床自動控制系統,并深入挖掘該設備的工藝優化參數,為進一步研究工作得以順利開展提供基礎理論與應用理論的技術支撐。通過對其關鍵技術的深入研究,開發具有我國自主知識產權的高速電主軸單元是滿足數控機床向高速化和主軸單元化方向發展的需要,進而為推進我國高速機床行業整體技術進步打下堅實基礎。

2 電主軸聯動鉆床系統具體研究方法[3]

針對高速列車制動裝置的核心零件制動片加工過程中的關鍵工藝技術——四孔聯鉆技術,具體研究是四孔聯鉆的電主軸聯動鉆床系統、自動夾緊定位系統以及自動真空吸塵系統,實現高速列車對制動片特殊的性能要求及高精度要求。

(1)電主軸聯動系統

由于高速列車制動片上具有四個非對稱中心,加工設備電主軸聯動鉆床上四個電主軸也必然不對稱。因此,電主軸聯動鉆床的動態特性必然是研究的關鍵技術之一。同時,電主軸聯動鉆床是由四個電主軸做成一體結構,并行通信控制方法與振動模態特性分析方法也是研究的關鍵技術。

運用機械模糊優化設計理論、傳遞矩陣法、機械動力學原理、MATLAB優化工具箱優化電主軸聯動鉆床的尺寸結構和性能,在大功率高速電主軸的結構優化設計、動靜態特性分析和熱態分析系統研究與開發方面都取得了顯著的成就,這些研究能很好地運用相關軟件對高速加工的計算建模和模態分析,實現高速軸承、高速電機技術以及潤滑、冷卻技術等方面深入發展。對電主軸在線動平衡技術深入優化設計研究,并帶動機床的動態測試診斷、高速控制系統等相關的技術共同進步。實現虛擬設計制造和控制,對高速電主軸聯動技術較為深入系統地研究,并進行試制和應用,以期擁有自主知識產權。

(2)自動夾緊定位系統

高速列車制動片在電主軸聯動加工過程中,為提高加工精度采用分步式加工方法,即切削量和進給速度分段式,這也導致工件在加工過程中受力也是分段的。因此,為提高加工效率和節能降耗,根據加工切削力大小自動地調整液壓夾緊系統,成為著手研究的重要問題。該系統主要有液壓站、中心定位系統、自動夾緊及變頻控制系統等部分組成。

(3)自動真空吸塵系統

在機械加工過程中,粉塵一直是困擾加工精度和刀具磨損的重要因素。針對此情況,采用自動真空吸塵系統,系統主要有葉片式吸力泵、環形吸塵管道系統、變頻動力系統等組成。該系統實時地監測和調整吸塵動力,從而達到提高加工精度和節能降耗的目的。

3 解決的關鍵問題

高速列車制動片的電主軸聯動鉆床在開發過程中要著重解決好兩個問題:一是電主軸聯動特性;二是電主軸聯動鉆床自動控制問題。

(1)電主軸聯動特性

該設備采用四個電主軸做成一體機的方式,“一次性”完成加工過程,滿足了提高生產效率與設備小型化要求。但是,由于高速列車制動片安裝四孔并非中心對稱,該設備運行時的動平衡問題、機電磁多重耦合問題、模態共振問題以及電主軸并行通信問題也就成為民重點研究的核心問題。運用機械模糊優化設計理論與自動控制系統,運用相關軟件對高速加工的計算建模和模態分析,對電主軸聯動技術深入優化設計研究,帶動了機床的動態測試診斷、高速控制系統等相關的技術的共同進步。

(2)自動控制系統

根據高速列車制動片加工過程中影響因素:環境溫度、切削潤滑、切削受力不均、電主軸聯動鉆床振動、粉塵等對因素之間的內在聯系,可以通過自動控制系統進行實時有效地監測和制定相應地控制策略,通過PLC中央控制單元,實現對該設備的集成控制,以達到高精度、高效率,低消耗的目的。

4 電主軸聯動鉆床系統研究路線

本文研究的最終目標是高速列車制動裝置的專用電主軸聯動鉆床的結構設計及其優化,探索基于電主軸聯動鉆削加工工藝的控制方法。因此,可以采用理論建模分析與試驗數據驗證的方法,通過電主軸聯動鉆床聯鉆動態控制模擬,最終獲得工藝優化參數,為企業產品的研制提供技術支撐,總體研究技術路線如圖1所示。

圖1 聯動鉆削技術路線

(1)電主軸聯動建模與分析

根據電主軸聯動鉆床加工過程中聯動特性、機電耦合特性、切削參數、鉆削工藝因素等影響因子建立動力學模型,并運用ANSYS軟件進行動力學分析,根據各個因素在加工過程中的不同作用,綜合分析出合理的工藝參數;通過計算機模擬試驗,進行數據修正,最終獲得聯動機構優化結構和合理的工藝參數,如圖2所示。

圖2 電主軸聯動模型技術路線

(2)工件自動夾緊系統

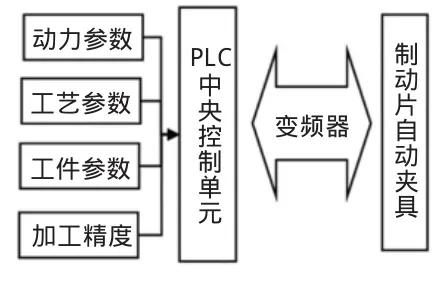

高速列車制動片在電主軸聯動加工過程中,其加工材料表層硬度高于內部硬度,刀具切入過程中負載力較大,完全切入以后負載力相對較小,刀具完全切出時負載力急劇下降。負載力的上述變化引起機床振動和沖擊,并直接影響工件的加工尺寸精度與位置精度,因此通過分段式的切削量和進給速度來提高加工精度。同時,為提高加工效率和節能降耗,根據加工切削力大小自動地調整液壓夾緊系統,成為著手研究的重要問題。該系統主要有加工參數、中央控制單元、自動夾具及變頻器等部分組成,如圖3所示。

圖3 自動夾緊技術路線

(3)電主軸聯動鉆床控制方法

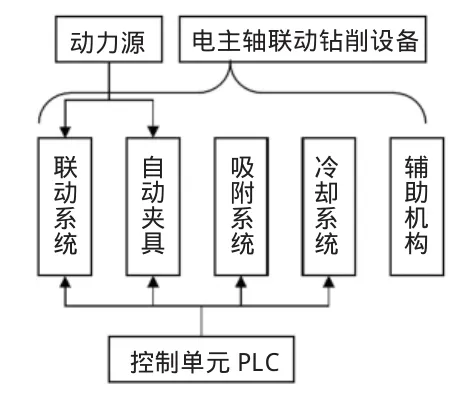

電主軸聯動鉆床主要由工作臺、電主軸聯動鉆床聯動系統、液壓站、工裝夾緊定位系統、真空粉塵吸附系統、冷卻系統、電氣自動控制系統等組成。電主軸聯動鉆床聯動系統為制動片工件鉆削過程提供動力源;液壓站為該工件夾緊和定位提供液壓油和動力源,同時為機床提供冷卻潤滑系統;真空粉塵吸附系統根據加工工件過程中的粉塵量多少自動地調控吸附力。每一組成部分都通過中央控制單元PLC發出指令,實現各子系統功能,如圖4所示。

圖4 電主軸控制子系統

高速列車制動裝置的電主軸聯動鉆床能否獲得優良的鉆削工藝參數和制動片加工精度,不僅取決于聯動鉆削設備的合理結構設計,而且取決于該設備工藝參數的優化和正確選用。作為該設備的控制大腦——PLC控制系統,在加工過程中發揮著重要作用。通過優化和分析處理系統,控制該設備各個執行元件,從而達到高速列車制動裝置對機床的高速、高效、高精度以及穩定性等多目標的要求,因此,電氣自動控制系統是該設備的中樞神經,電氣自動控制系統技術路線如圖5所示。

圖5 電氣自動控制系統技術路線

5 結束語

通過對國內、外電主軸技術的現有研究資料進行對比分析和消化吸收,運用械模糊優化設計理論、傳遞矩陣法、機械動力學原理等數學工具,在計算機數據分析軟件MATLAB、UG三維建模軟件、Adams動力學仿真軟件等協作下,仔細分析各個系統的相互關聯系與獨立性,分清主次要矛盾,對預研制的電主軸聯動鉆床系統化整為零。同時,對機械系統、電氣系統以及輔助系統分別建模仿真與設計優化,形成電主軸聯動鉆床的虛擬樣機,直至樣機的生產、裝配以及調試。

[1]李松生,等.超高速時電主軸軸承的動態支承剛度分析[J].機械工程學報,2006(11):60-61.

[2]張 琴,顧立志.數控高速加工關鍵技術的研究[J].機床與液壓,2009(2):170-171.

[3]李 娜,王彥偉,等.基于球軸承剛度計算的電主軸結構分析與優化[D].湖北:華中科技大學,2011(8):90-91.