600 MW機組配置旋轉分離器的中速磨碟機碟粉細度調整試臉

謝衛國

(山西興能發電有限責任公司,太原市030206)

0 引言

山西興能發電有限責任公司二期工程安裝2臺600 MW 機組,配套 HG—2000/25.4-YM12型、一次中間再熱、超臨界壓力變壓運行、帶內置式再循環泵啟動系統、單爐膛、平衡通風、固態排渣、全鋼架、全懸吊結構、Π型布置的本生直流鍋爐。30只低NOx軸向旋流燃燒器前后墻布置,采用對沖燃燒方式。配置正壓直吹制粉系統,6臺HP1003/Dyn型中速磨煤機前后墻布置,前墻從上至下布置B、D、F磨煤機,后墻從上至下布置A、C、E磨煤機。每1臺磨煤機帶1層燃燒器,任何5臺磨煤機能長期帶額定負荷運行。煤粉細度(設計煤種)R90=17%,磨煤機采用彈簧加載方式,并選用電機驅動旋轉分離器。

機組投入商業運行后,未進行系統、全面的鍋爐制粉及燃燒系統優化調整試驗,存在干渣機落紅渣、渣溫高、碎渣機常被卡停運等問題。爐底渣為炙熱的紅渣,渣溫最高時為300℃左右,干渣機本體溫度達70~90℃(鋼帶爬坡處),導致干渣機輸送帶發生高溫變形,干渣機停運。同時,由于渣量大、渣溫高,易產生大渣塊,經常發生碎渣機被渣塊卡住而停運的情況。干渣機和碎渣機故障嚴重影響機組安全、穩定運行。經分析,認為磨煤機分離器電機轉速(試驗前在任何出力下轉速均為35% ~40%)和煤粉細度控制是問題的關鍵。鍋爐燃用煤粉越細,對煤的著火和燃盡越有利,煤粉細度直接影響飛灰和爐渣可燃物的含量[1]。為此,必須進行煤粉細度調整試驗,以掌握二期工程鍋爐制粉系統和燃燒系統運行特性,為鍋爐及制粉系統日常運行操作提供科學依據;通過試驗發現設備或設計方面存在的問題[2],并給出解決方案。

1 磨煤機原始運行狀態測試

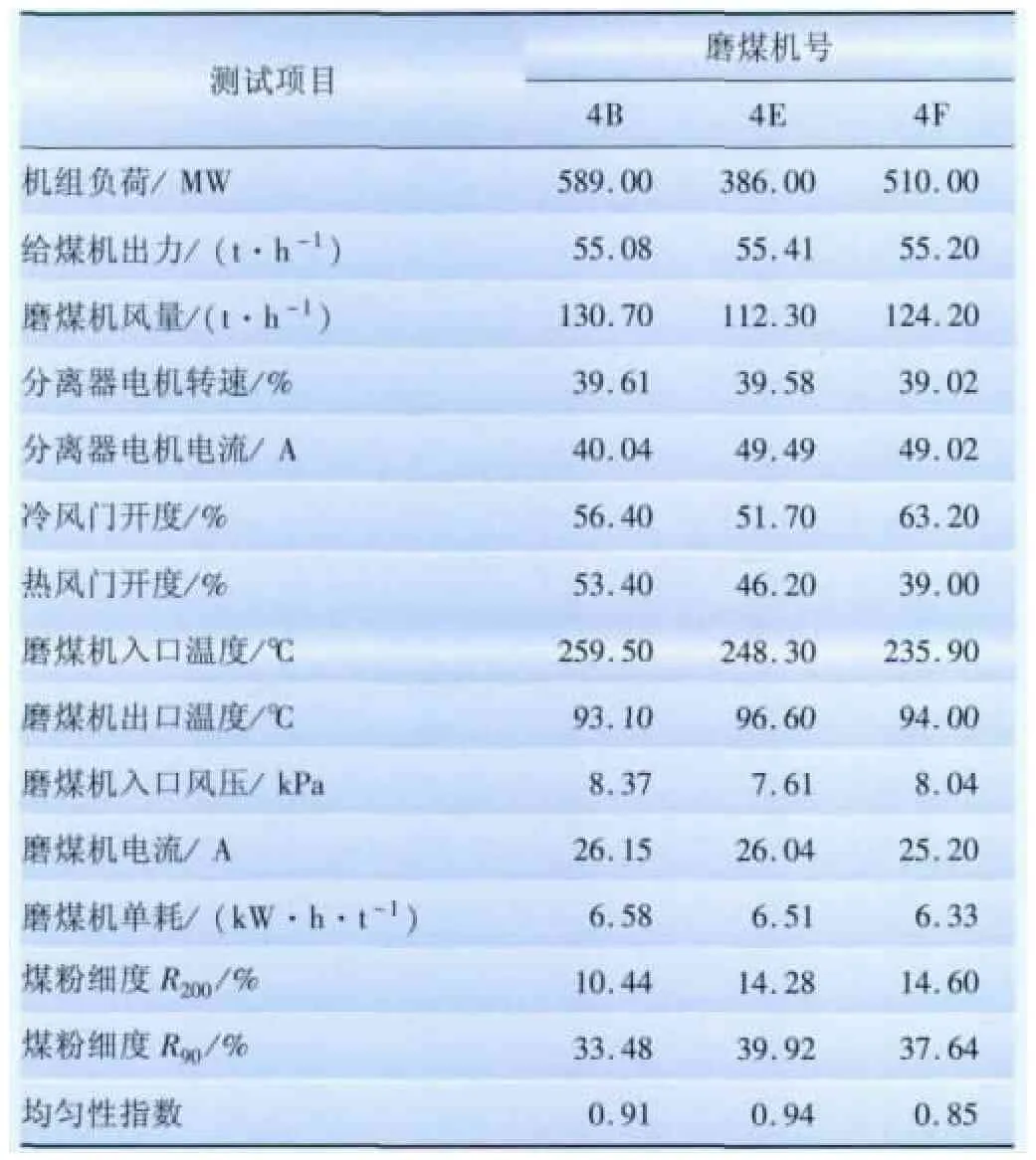

分別對4號爐的4B、4E和4F磨煤機進行原始運行狀態測試,為制粉和燃燒系統優化調整提供依據[3]。各磨煤機均在給煤機出力為55 t/h、風量為110~130 t/h、煤粉分離器電機轉速約為40%的條件下進行測試。測試結果如表1所示。

表1 4B、4E和4F磨煤機原始運行狀態測試Tab.1 Tests of 4B,4E and 4F mills under original operating condition

從表1可以看出,各磨煤機原始運行狀態下,煤粉細度均很大,R200達到了10.44% ~14.60%,煤粉中大顆粒很多,R90為33.48% ~39.92%,遠遠超出設計值(17%);煤粉均勻性指數很差,為0.85~0.94,遠低于旋轉分離器均勻性指數標準(大于1.2),未能體現旋轉分離器的優勢。

煤粉細度大對鍋爐運行會產生以下影響[4]:

(1)飛灰、爐渣可燃物含量高,不完全燃燒熱損失高,鍋爐熱效率低;

(2)爐渣排放量增大,不利于干渣機內的爐渣冷卻[5];

(3)不利于燃燒。

2 煤粉細度試驗

試驗前將每臺磨煤機5個出口粉管的一次風速調至基本一致(偏差為±5%)[6]。在制粉系統熱態試驗中選擇4E磨煤機進行全特性試驗,將得出的相關特性應用于其他磨煤機,分別對4A~4D和4F磨煤機進行校核。

2.1 磨煤機變風量試驗結果

4E磨煤機的變風量試驗在給煤量為55 t/h、分離器電機轉速為55.5%左右的條件下進行,風量分別調整至118、99.1和91.5 t/h,風量和煤粉細度R90的關系如圖1所示。

圖1 磨煤機風量和煤粉細度R90的關系Fig.1 Relationship between air volume of mill and fineness R90of pulverized coal

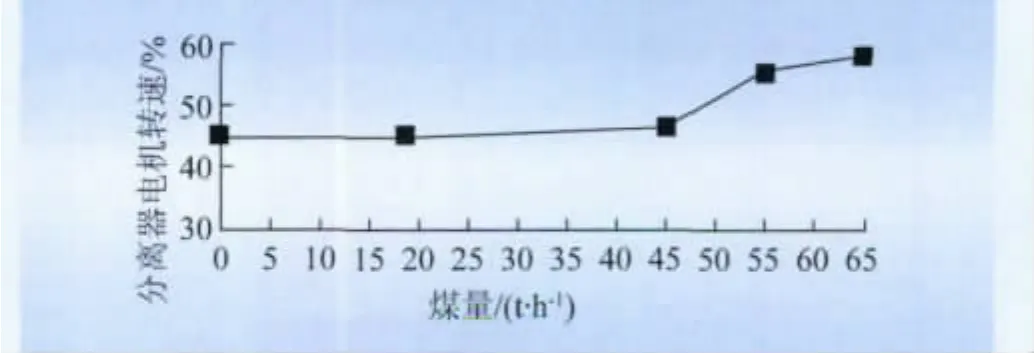

2.2 分離器電機轉速和煤量關系曲線

根據在不同出力下變分離器電機轉速試驗可以得出分離器電機轉速和煤量關系曲線,如圖2所示(4E磨煤機)。當磨煤機出力大于65 t/h后,在設備能夠滿足的條件下,分離器電機轉速和煤量曲線可以線性延伸。

圖2 磨煤機分離器電機轉速和煤量關系曲線Fig.2 Relationship curve between separator motor speed of mill and amount of coal

4C磨煤機煤粉細度較小,分離器電機轉速在現有分離器電機轉速和煤量關系曲線的基礎上降5%運行;4D磨煤機煤粉細度較大,分離器電機轉速在現有分離器電機轉速和煤量關系曲線的基礎上升5%運行,但需要考慮分離器電機電流。

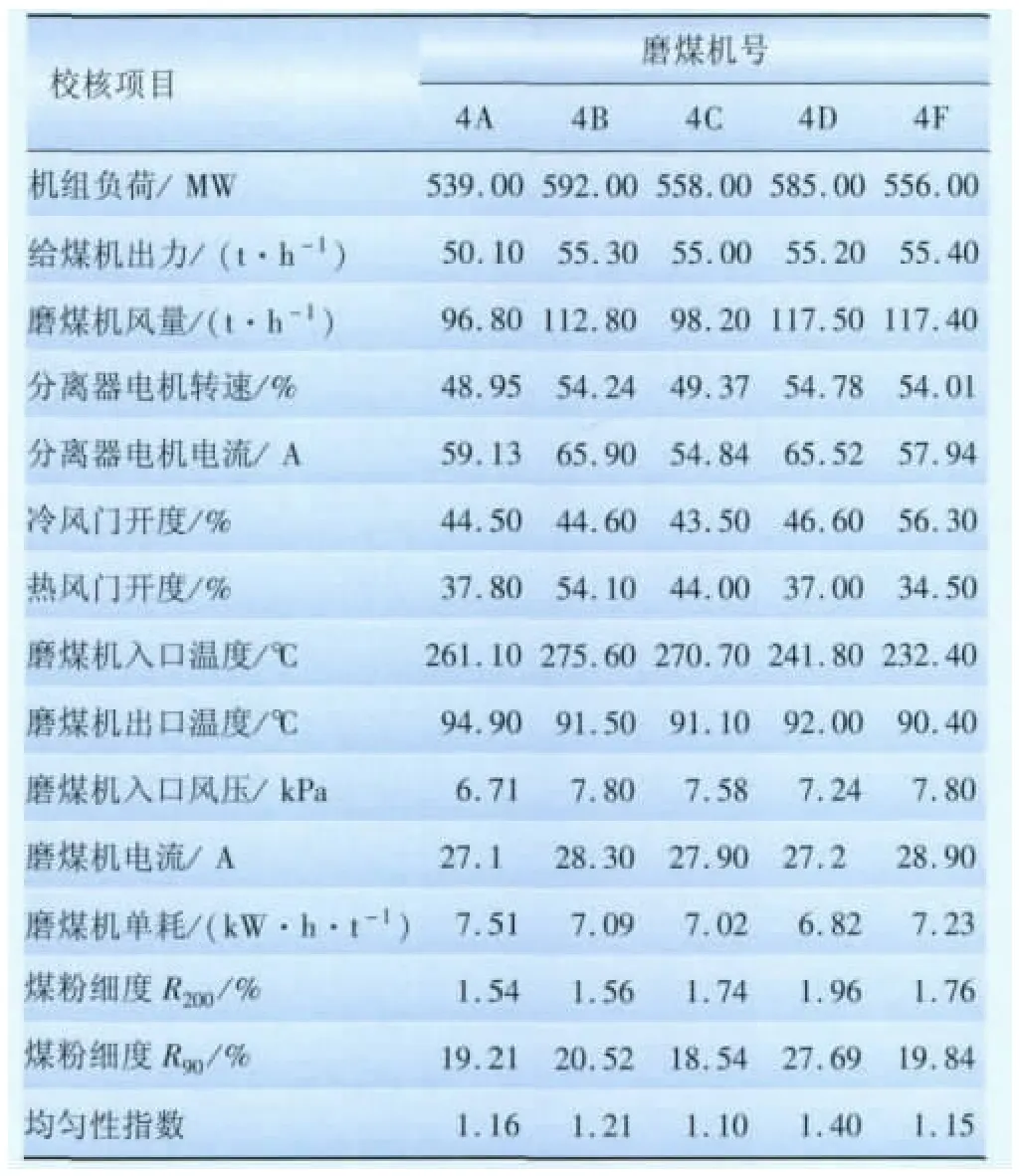

2.3 各磨煤機校核試驗

各磨煤機校核試驗結果如表2所示。

表2 各磨煤機校核試驗結果Tab.2 Checking test results of mills

3 變煤粉細度試驗

當機組負荷為600 MW時,將各磨煤機分離器電機轉速從55%降至47%左右,煤粉細度由17%改變至25%左右,進行變煤粉細度試驗[7],試驗結果如表3所示。

從表3可知,煤粉細度變大后,主蒸汽減溫水量維持為0 t/h,主蒸汽溫度從557.6/570.0℃變為568.4/563.1℃;再熱蒸汽減溫水量從10.1 t/h變為12.3 t/h,再熱蒸汽溫度從 561.0/568.6℃變為567.4/568.3℃;鍋爐效率從92.49%降為91.96%,降低0.53%[8]。未進行煤粉細度調整前,磨煤機煤粉細度均為32%~40%,根據變煤粉細度試驗結果,未調整前,鍋爐效率應比調整后低1.47%左右。煤粉變粗后渣溫從51.2℃上升至74.5℃[8-10]。

4 結論

(1)將磨煤機煤粉細度控制在R90=17%左右,煤粉均勻性指數達到1.20,煤粉中粗顆粒大量減少,有利于煤粉燃盡。

表3 變煤粉細度試驗結果Tab.3 Results of pulverized coal fineness changing tests

(2)煤粉細度調整后落到干渣機輸送帶上的紅渣少了,干渣機本體溫度為30~40℃(鋼帶爬坡處),沒有出現較大渣塊,保證了干渣機和碎渣機運行的可靠性。

(3)煤粉細度調整后渣溫、渣量下降,提高了機組的安全性和經濟性。

[1]袁鎮福,田子平.電站鍋爐原理[M].北京:中國電力出版社,2002.

[2]湯曉舒,彭紅文,談琪英.引進型煤粉鍋爐爐膛防內爆設計壓力研究[J].電力建設,2010,31(2):81-85.

[3]DL/T 467—2004電站磨煤機及制粉系統性能試驗[S].

[4]岑可法.鍋爐燃燒試驗研究方法及測量技術[M].北京:水利電力出版社,1987.

[5]張光純.大型電站鍋爐事故分析及預防措施[M].北京:機械工業出版社,1990.

[6]徐通模.鍋爐燃燒設備[M].西安:西安交通大學出版社,1990.

[7]岑可法,周昊,池作和.大型電站鍋爐安全及優化運行技術[M].北京:中國電力出版社,2002.

[8]范從振.鍋爐原理[M].北京:水利電力出版社,1986.

[9]GB 10184—88電站鍋爐性能試驗規程[S].

[10]韓才元.煤粉燃燒[M].北京:科學出版社,2001.