工業機器人加工中的精度控制方法研究

何功漢,劉 凱,席文明

(廈門大學機電工程系,福建 廈門 361005)

當前,工業機器人廣泛應用于焊接件磨平[1]、鑄造件去毛邊[2]、沖壓件去毛刺[3]、輪轂[4]、模具和復雜外形零件的拋光[5]等加工中,與工業機器人焊接[6]、噴涂[7]、上下料[8]、碼垛[9]相比,工業機器人加工需要更高的精度。現階段,工業機器人加工中的示教編程方法制約著加工精度的提高。所謂示教編程是操作者利用示教盒控制工業機器人運動到一個編程點,操作者通過觀察調整好工業機器人的位置和姿態,記錄下該編程點,重復上述過程,記錄下一系列編程點,工業機器人利用這一系列編程點自動生成工業機器人程序。但是,示教編程存在以下的缺點:其一,工業機器人的工作精度取決于操作者的觀察和經驗,精度低;其二,編程在現場進行,占用工業機器人工作時間。

軟件編程可有效提高工業機器人的工作精度[10~13]。所謂軟件編程是在軟件中導入工業機器人模型、夾具模型、被加工零件模型和加工零件的機床模型,然后在被加工零件模型表面上取點,由軟件根據所取點自動生成工業機器人軌跡程序。軟件編程具有以下的優點:其一,利用工業機器人模型編程,不需要操作實際工業機器人,可遠離工業機器人現場編程,編程也不占用工業機器人的工作時間;其二,軟件編程是在被加工零件模型表面取點,其位置和姿態精度高,理論上的軌跡誤差為零。

雖然軟件編程可以獲得高精度,但要想在高編程精度基礎上獲得高工作精度,需要建立軟件空間中的各模型與實際空間中的各模型對象的一致性,即軟件中的工業機器人模型、被加工零件模型、加工零件的機床模型與實際空間中的工業機器人、被加工零件、加工零件的機床之間的位置和姿態一致。

本文首先利用力傳感器對實際空間中各對象間的位置與姿態進行標定,求取兩兩對象間的位置和姿態誤差;其次,利用標定時求取的位置與姿態誤差,調整軟件中各模型間的位置與姿態,使實際空間中的各對象位置、姿態與軟件空間中的各對象模型的位置、姿態關系一致。本文研究的方法也可以應用到機器人輔助手術中,因為機器人輔助手術系統中存在計劃空間(相當于軟件編程空間)和實際機器人空間,需要利用兩空間的一致性保證手術的準確性。

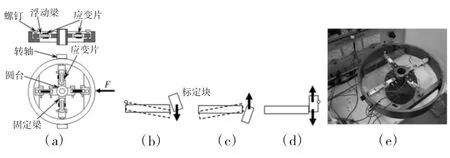

1 標定用力傳感器原理

圖1為設計的力傳感器,其由圓環和兩組梁組成,兩組梁分別為固定梁和浮動梁,兩組梁上安裝有應變片。固定梁的兩端分別與圓臺和圓環相連,而浮動梁一端與圓臺相連,一端與圓環接觸。圓環可以繞轉軸轉動,從而壓浮動梁上的應變片,當圓環受F向力時,該力通過轉軸傳遞給固定梁上的應變片,即浮動梁上的應變片檢測圓環的偏轉,而固定梁上的應變片檢測圓環的平移。利用該力傳感器可以標定工業機器人、夾具、加工零件的機床之間的位置和姿態。1(a)是力傳感器原理圖,圖1(e)為力傳感器實物。

力傳感器的工作原理為:當標定塊如圖1(b)向下運動時,力傳感器圓環有繞轉軸順時針旋轉的趨勢,這時左半個浮動梁受壓,同時,固定梁受壓。當標定塊如圖1(c)向上運動時,力傳感器圓環有繞轉軸逆時針旋轉的趨勢,這時右半個浮動梁受壓,同時,固定梁受壓。當標定塊如圖1(d)上下運動時,因為力傳感器與標定塊沒有姿態誤差,固定梁上的應變片輸出信號不變,這樣,通過標定塊與力傳感器接觸并上下運動,根據不同應變片輸出的信號,就可以檢測出標定塊與力傳感器的姿態誤差。當標定塊沿F向與圓環接觸時,固定梁上應變片輸出信號,從而檢測出標定塊與力傳感器的位置誤差。

圖1 力傳感器結構與工作原理

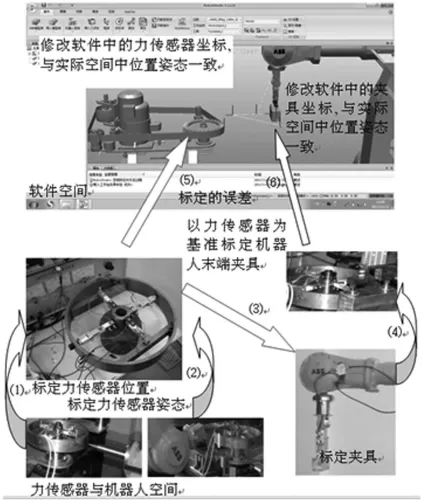

2 實際空間與軟件空間的一致性建立

實際空間與軟件空間的一致性關系建立過程為:首先,以工業機器人為基準,利用尖頂標定塊標定工業機器人與力傳感器之間的位置,見圖2中的(1)所示;利用第一個方形標定塊標定工業機器人與力傳感器之間的姿態,見圖2中的(2)所示;利用以上兩個步驟因為力傳感器安裝在加工機床上,上述過程實際上是標定工業機器人與加工機床之間的位置與姿態;然后,將夾具安裝在工業機器人的末端,在夾具上夾持第二個方形標定塊,以標定好的力傳感器為基準,標定夾具與力傳感器之間的位置和姿態,見圖 2 中的(3)、(4);最后,利用標定的工業機器人與力傳感器、力傳感器與夾具之間的位置與姿態誤差調整軟件中的加工機床模型、夾具模型的位置和姿態,使其與實際空間中的對應對象的位置和姿態一致,這樣,可以通過修正軟件中的模型位置與姿態建立軟件空間與實際空間的一致性,即該標定方法只需調整軟件中模型就可以完成兩者一致性標定,不需要對實際空間中的對象位置和姿態進行調整。

圖2 實際空間與軟件空間一致性建立原理

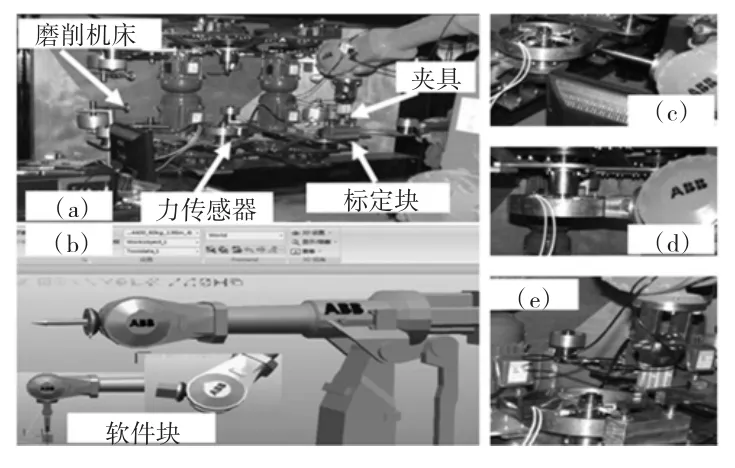

3 實驗結果

圖3是研制的工業機器人磨削系統,由ABB工業機器人(IRB4400,60 kg)、磨削機床(自行研制)和夾具(自行研制)組成,它們之間存在誤差,需要對其誤差進行標定。圖3(a)是工業機器人磨削機床,力傳感器安裝在磨削機床上,圖3(c)-3(d)是利用不同標定塊對力傳感器的位置和姿態進行標定,實際上是對磨削機床的位置和姿態進行標定,利用標定后的位置與姿態誤差修改圖3(b)軟件中的磨削機床模型的位置和姿態,使軟件中的機床模型位置和姿態與實際機床的位置和姿態保持一致。校正好磨削機床后,再用標定好的力傳感器校正夾具(見圖3(e)),夾具上安裝有另一種標定塊。同樣,利用校正后的位置與姿態誤差修改圖3(b)軟件中的夾具模型的位置和姿態,使軟件中的3D夾具模型位置和姿態與實際夾具位置和姿態保持一致。

圖3 工業機器人磨削系統標定實驗

借助于力傳感器,對該磨削系統進行標定以及建立實際空間與軟件空間的一致性后,在磨削系統上進行零件磨削實驗。首先,在軟件中進行零件磨削軌跡編程,由于建立了軟件空間與實際空間的一致性,則將軟件空間編制的軌跡程序映射到實際空間的精度為標定的精度。

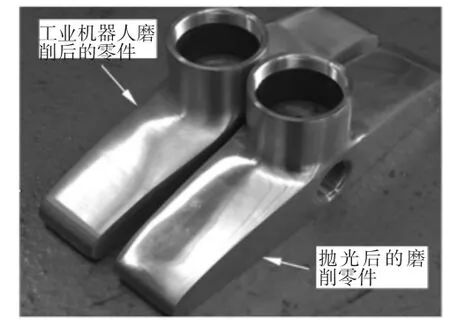

被磨削的零件為鑄造的銅件毛胚,磨削機床由四個機臺構成,依次進行四道磨削工序,砂帶粒度號分別為80、180、320和600。實驗過程中共磨削了兩個同樣的零件,首先用80號砂帶去掉零件表面的粗糙面和坑洼;再用180號砂帶進行中磨,把零件表面磨細并修整外形輪廓;接下來用320號砂帶進行磨削,使表面趨于較理想外觀,保證線條清晰、結構勻稱;最后用600號砂帶進行精加工,使表面達到理想的外觀輪廓。表面過渡圓滑,同時無明顯砂眼、氣孔等缺陷。經過四道磨削工序,磨削后的零件如圖4所示。

圖4 工業機器人磨削和拋光后的零件

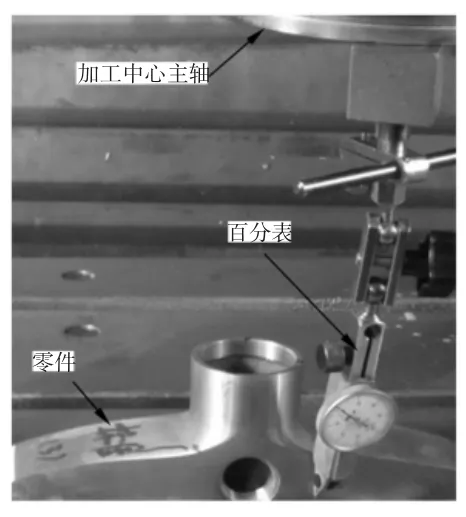

當磨削結束后,需要對不同零件的磨削量進行檢測,圖5為磨削實驗的檢測系統。系統由加工中心、百分表、被加工零件和夾具組成,百分表裝夾在加工中心主軸上,夾具固定在加工中心工作臺上,夾具內部裝有氣手爪,氣手爪的兩個手指插入水龍頭底部的兩個螺紋孔內,并向兩側撐開,被加工零件靠底部的兩個螺紋孔和底面定位。

圖5 磨削實驗檢測系統

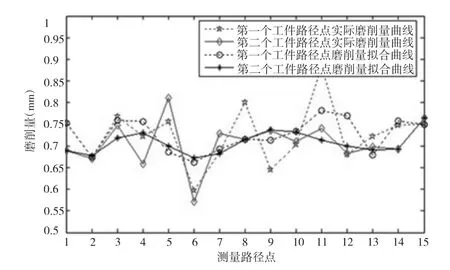

操縱加工中心,利用百分表尖點觸碰零件表面上的路徑點,讀出尖點在加工中心坐標系中的Z向數值。分別測試毛胚件和兩個磨削件在相同路徑點處的數值,然后用毛胚件測得的數值減去磨削件測得的數值,即可得到對應路徑點處的磨削量。圖6為兩個磨削件上相同路徑點處的實際磨削量以及擬合后的磨削量曲線。

圖6 測量路徑上點的磨削量

從圖中可以看出,零件表面路徑點處的磨削量比較一致,擬合曲線上相鄰兩點間最大差值為0.095 mm和0.073 mm,在磨削的過程中,磨削件表面上各路徑點處的磨削量比較均勻。由于零件先經過鑄造和機械加工兩道工藝,待檢驗合格后才用于工業機器人的磨削,因此,從磨削量均勻的角度可以判斷工件經過磨削加工后保持了較好的產品外形。采用標定塊和力傳感器對工業機器人磨削系統進行標定,其位置精度可以達到0.2 mm,姿態精度可以達到0.1度。

4 結束語

本文利用力傳感器對工業機器人加工系統進行標定,利用標定時的位置與姿態誤差調整軟件空間中的各模型位置與姿態,建立實際空間與軟件空間的一致性,這樣,在軟件空間編制的加工軌跡映射到實際空間,其加工精度為標定時的精度。與示教編程的方法相比較,本文研究的方法可以有效提高工業機器人的加工精度。另外,軟件編程不需要對實際工業機器人進行操作,不占用工業機器人的工作時間,操作人員可以遠離工業機器人操作現場,避免粉塵和噪聲對操作人員的影響。后期,將利用文中方法研究機器人輔助手術系統中的問題,機器人輔助手術系統包括手術計劃、手術機器人、視覺系統等多個空間,機器人的手術路徑需要在計劃系統中編制,然后映射到機器人系統中,為提高機器人手術精度,需要建立計劃空間和手術空間的一致性。

[1]Kim-Ki Jung,Roh-Hyo Won,Leem-Hyo Kwan.Application of a robot to grinding welding-beads remained in removal of working pieces for shipbuilding[C].12th World Multi-Conference on Systemics,Cybernetics and Informatics,Orlando,2008:130-135.

[2]Brown L.The development of software to assist in off-line programming for robotic fettling of cast components[J].Industrial Robot,1998,25(4):282.

[3]Whitney De,Tung Ed.Robot grinding and finishing of cast-iron stamping dies[J].Jourual of dynamic systems measurement and control-transactions of the ASME,1992,114(1):132-140.

[4]Hui Zhang,Heping Chen,Ning Xi,Zhang G.,Jianmin He.On-Line Path generation for robotic deburring of cast aluminum wheels[C].International Conference on Intelligent Robots and Systems,Beijing,2006:2400-2405.

[5]Seok Jo Got,Min Cheol Lee,Min Kyu Park.Fuzzy-sliding mode control of a polishing robot based on genetic algorithm[J].Journal of Mechanical Science and Technology,2001,15(5):580-591.

[6]Tie Zhang,Fan Ouyang.Offline motion planning and simulation of two-robot welding coordination[J].Frontiers of Mechanical Engineering,2012,7(1):81-92.

[7]Chen Wei,Zhao De an.Tool trajectory optimization of robotic spray painting[C].IEEE International Conference on Intelligent Computation Technolo-gy and Automation,Changsha,2009:419-422.

[8]Aravind,Rajparthiban,Tiffany.Development of Semi-Automatic Pick and Place Robot for Material Handling Systems[C].5th International Colloquium on Signal Processing and Its Applications(CSPA),Kuala Lumpur MALAYSIA,2009:172-175.

[9]Li Changchun,Liu Guangzhi,Wang Dongliang.Research on movement and rules of the robot for stacking up bagged materials[C].3rd China-Japan Conference on mechatronics(CJCM 2006),Fuzhou,2006:215-219.

[10]Wang Wei,Yun Chao.A Path Planning Method for Robotic Belt Surface Grinding[J].Chinese journal of aeronautics,2011,24(4):520-526.

[11]Song,Hee-Chan.Tool path generation based on matching between teaching points and CAD model for robotic deburring[C].International Conference on Advanced Intelligent Mechatronics(AIM),Kaohsiung Taiwan 2012:890-895.

[12]Chen Heping,Sheng Weihua.Transformative CAD based in dustrial robot program generation[J].Robotics and computerintegrated manufactu-ring,2011,27(5):942-948.

[13]Wang Wei,Yun Chao,Zhang Ling.Designing and Optimization of an Off-line Programming System for Robotic Belt Grinding Process[J].Chinese journal of mechanical engineering,2011,24(4):647-655.