全正變位齒輪副的設計計算

(新疆八一鋼鐵股份有限公司軋鋼廠,新疆 烏魯木齊 8 30022)

變位齒輪一般用于調整中心距,改進齒輪嚙合情況以及提高齒輪的抗彎強度。在實際使用中,對于一對相互嚙合的齒輪副,往往是其中的一個齒輪采用正變位,而另一個齒輪采用負變位,并且正負變位量的絕對值相等。這樣,我們在加強了一個齒輪強度的同時,又削弱了與其相嚙合的另外一個齒輪的強度,無法達到提高整個齒輪副強度的效果。下面就針對一般正、負變位齒輪副存在的不足,進行了對齒輪副全正變位的設計計算。

1 設計計算的方案

要實現全正變位的方案,有兩個途徑:一是,減小齒數,即通過減小齒數先將中心距減小,再通過正變位將中心距增加到原有尺寸,這樣還有一個齒輪參數要改變,即嚙合角α;二是,齒數不變,但要改變螺旋角β和嚙合角α兩個參數,以調整中心距。現分別計算如下:

1.1 減少齒數

我們假定一對齒輪副的原始參數為:

齒數:Z1=28,Z2=54,傳動比I=Z2/Z1=54/28=1.928 57,壓力角 α =20°,螺旋角 β=27.726°,齒頂高系數ha=1,齒根高系數hf=1.25,中心距a=555.818 mm,模數m=12 mm。

現取Z1=27,Z2=52,則傳動比I=Z2/Z1=52/27=1.925 93。

(1)計算速比偏差ε:

傳動比改變很小,說明齒數選擇合適。

(2)根據變位齒輪基本公式:

其中,

a為齒數改變后的中心距;

a'為改進后的中心距,由于中心距不變,因此a'=a=555.818 mm;

α為分度圓與節圓重合時的嚙合角,取20°;

α'為改進后的嚙合角。

根據斜齒輪副中心距計算公式:

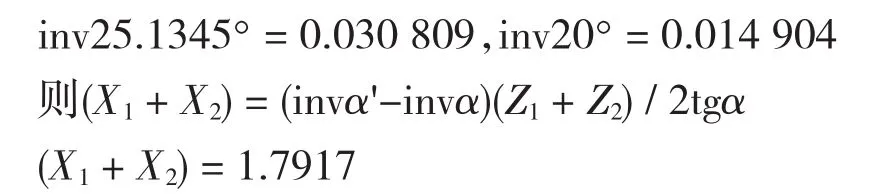

根據變位齒輪無側隙嚙合方程:

查表得:

我們試取X1=0.8,X2=1進行核算:

(3)通過計算,我們可以得出齒輪變位后齒形的變化情況:

Z1齒根厚度由21.7 mm增加到了28.15 mm,增加了6.55 mm;齒頂厚由8.77 mm減小到了5.06 mm,減小了3.71 mm。

Z2齒根厚度也由26.1 mm增加到了29.39 mm,增加了3.29 mm;齒頂厚由9.36 mm減小到了6.48 mm,減小了2.91 mm。

我們按齒頂厚S=0.4 m(模數)極限曲線,判斷該變位系數仍在允許范圍內。并且兩齒輪的齒根厚度都得到了比較明顯的增加,但齒頂厚都過于減小。

1.2 齒數不變,改變螺旋角β和嚙合角α

(1)根據公式 1:a'=acos α/cos α'即

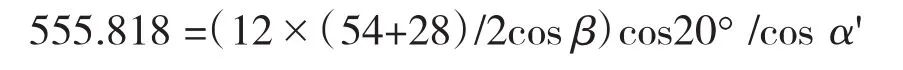

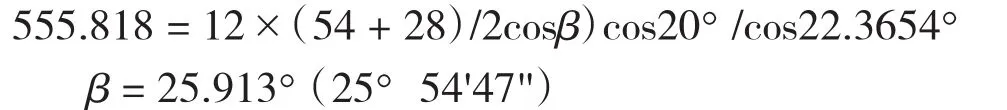

式中,β與α、都是未知數,因此先假定β=26°(只能比原值小,否則需要負變位),則 cos α'=(12×(54+28)/2cos26°)cos20°/555.818;

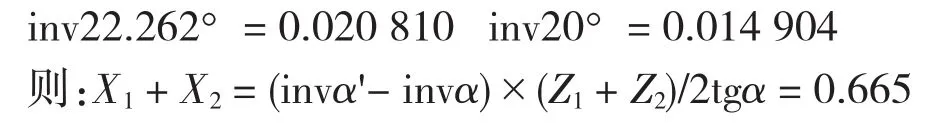

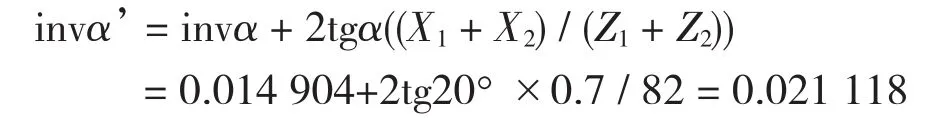

根據公式 2 :invα'=invα +2tgα((X1+X2)/(Z1+Z2))及查表(漸開線函數表),得

我們取X1+X2=0.7,再重新驗算α'

還是根據無側吸嚙合方程:

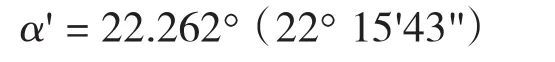

根據漸開線函數表反推得:α'=22.3654°(22°21'55")

再驗算螺旋角β

根據公式 1:a'=acos α/cos α'即

(2)分配變位系數

試取X1=0.4,X2=0.3

高壓共軌小缸徑低速柴油機的主要技術指標為:缸數6 缸;氣缸沖程1 600 mm;額定轉速157 r/min;可換向。

通過計算,我們可以得出齒輪變位后齒形的變化情況:

第一,Z1齒根厚度由21.7 mm增加到了27.5 mm,增加了5.8 mm;齒頂厚由8.77 mm減小到了7.22 mm,僅減小了1.55 mm。

第二,Z2齒根厚度也由26.1 mm增加到了29 mm,增加了2.9 mm;齒頂厚由9.36 mm減小到了8.73 mm,僅減小了0.63 mm。

從上述計算可以初步判定變位系數選擇分配比較合理。

1.3 兩種途徑的比較

兩種途徑所選擇的變位系數雖然都滿足齒頂厚S=0.4 m(模數)極限條件,但第一種途徑,齒數減少后,齒輪的承載能力會有所下降,而且所需的變位系數較大,導致齒頂厚明顯減小,容易出現頂部齒面剝落的損壞現象。

通過以上對比,從增強齒輪整體強度考慮,第二種途徑較為理想。

2 變位后對齒輪使用壽命的影響

2.1 齒厚增大

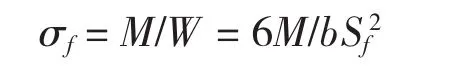

齒厚增大直接增強了輪齒的抗彎強度,可以有效避免輪齒折斷事故。一般將輪齒的受力情況看作是一個寬度為齒寬b的懸臂梁,齒根部就是危險截面,則危險截面系數。

公式中Sf即危險截面寬度,其值與齒根寬度成正比關系并與齒根寬度尺寸基本相同。所以危險截面的彎曲應力為:

可以看出,輪齒所受的彎曲應力與齒根寬度的平方成反比關系,即在相同力矩的情況下,輪齒根部所受到的彎曲應力會隨著齒根厚度的增加而得到明顯的減小,從而有效提高齒輪的承載能力。

2.2 嚙合角增大

變位后,嚙合角由20°增加到了22°15'43",這有利于增大綜合曲率半徑,提高齒輪強度,改善齒面磨損條件。

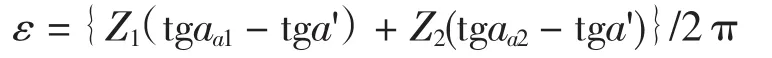

2.3 驗算重合度ε

因為齒輪正變位后會降低齒輪副的重合度,因此需要對重合度進行驗算。

根據重合度計算公式:

式中:

經過計算得ε=2.572,完全滿足使用要求。

3 結束語

通過這種新的變位方式,一對齒輪副中兩個齒輪的抗彎強度可以同時得到提高,解決了以往一正一負變位存在的兩個不足,即:一是在提高一個齒輪強度的同時,又降低了另一個齒輪的強度;二是正變位系數不能取的過大,因為如果正變位系數去的過大,那么負變位系數也會很大,負變位齒輪的強度降低嚴重,也會影響到整個齒輪副的使用壽命。因此這種新的全正變位齒輪副的設計計算方法,為齒輪傳動的設計提供了一種全新的設計理念途徑。

[1]蔡春源.機械零件設計手冊[M].北京:冶金工業出版社,1995.

[2]江旭昌.大變位齒輪[M].北京:中國建材工業出版社,1997.

[3]朱景梓,張展,張煥武.漸開線變位系數的選擇[M].北京:北京人民教育出版社,1985.