和諧號動車搖臂軸油孔的鉆模設計

(常州鐵道高等職業技術學校,江蘇 常 州 2 13011)

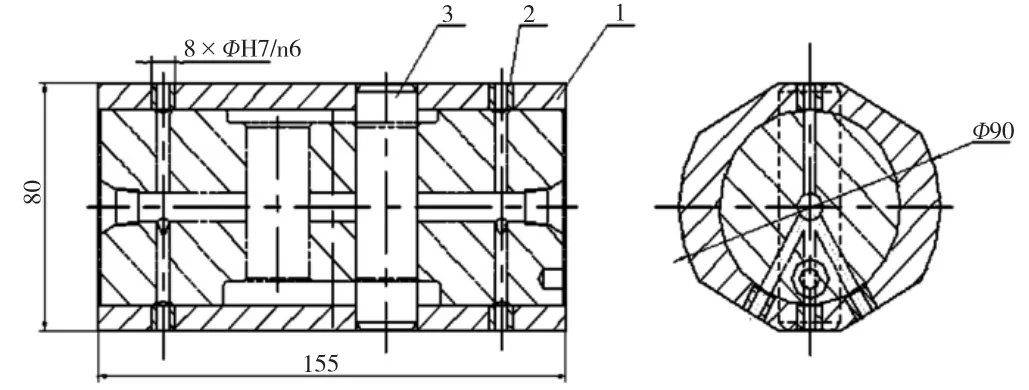

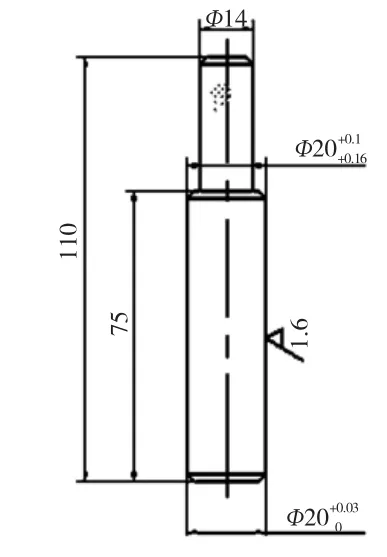

在我國高速鐵路上行駛的和諧號動車上有一個重要零件—搖臂軸,且每一臺動車有16根,其零件圖,如圖1所示。搖臂軸是某單位設計生產加工的一個主產品,生產批量較大,毛坯為鍛件,材料為42Cr-Mo合金鋼,周身全部加工,還要進行氮化處理,兩頭要與搖臂配合。為了保證加工品質和生產效率,對此零件的某些機加工工序需要設計工裝來保證。本文主要介紹搖臂軸上油孔加工的鉆模設計。

圖1 搖臂軸

1 零件工藝分析

一般對工件進行鉆孔,首先要經過劃線確定孔的中心,然后在立式鉆床或搖臂鉆床上進行對刀鉆孔,對于回轉類零件來說,要在同一圓周、不同方向上或同一圓周勻布的孔,由于找正軸線較難,不易固定,因此,增加了劃線和加工的難度,且無法保證精度。為了適應批量生產的要求,如果每次都用這種傳統的劃線方法加工顯然是不可取的,故一般都要設計專用工裝——鉆模來完成。

2 鉆模結構及工作原理

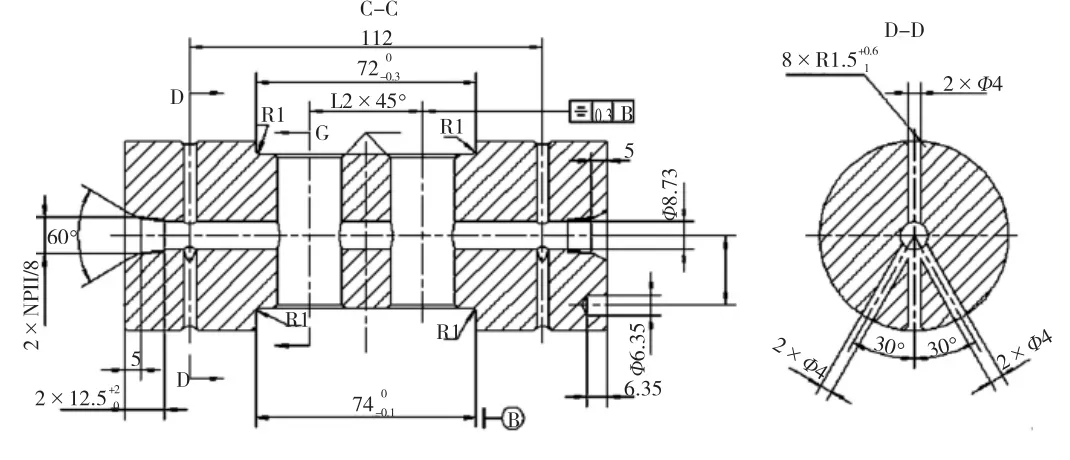

在立式鉆床上或搖臂鉆床上加工直徑小于10 mm的小孔或孔系,鉆模總質量小于15 kg時,由于鉆削扭矩較小,在加工時,用人力就可以扶得住它,因此,鉆模不需要固定在鉆床上,這類可以自由移動的鉆模,稱為非固定式鉆模。本案例由于加工的工件質量和尺寸都較小,且要在4個不同的方向上加工孔,考慮工件一次裝夾后最好能完成8個孔的加工,故我們選擇了翻轉式非固定鉆模。

圖2 夾具總裝圖

這是一種轉動夾具,只是沒有轉軸和分度裝置。當工件有幾個面上的孔系或回轉體軸套類工件有幾個徑向孔系時,可以將工件安裝于特殊的夾具體內。在加工時,將夾具翻轉即能加工完工件上的各孔。圖2所示為加工搖臂軸油孔孔系所用的翻轉式鉆模結構。搖臂軸上兩端8個Ф4 mm的油孔均需鉆孔,工件以Ф60 mm外圓表面和Ф20 mm內孔分別在鉆模體1內表面和定位銷3的圓柱面上實現定位,限制六個自由度。由于加工時鉆削力較小,為加工方便,不考慮夾緊機構。

此種翻轉式鉆模主要用于加工小型工件不同表面(方向)的上的孔,其結構比回轉式鉆模簡單,由于加工時鉆模需在工作臺上翻轉,因此,夾具的重量不宜過大。故翻轉式鉆模適合于夾具與工件總重量不大于100 N,工件上鉆孔直徑小于8~10 mm,加工精度要求不高且生產批量中等的場合。

3 鉆模的設計要點

鉆床夾具與其他機床夾具的主要不同在于其有獨特的元件——鉆套與鉆模板。因此,在設計鉆床夾具時,除了根據加工要求選擇夾具類型外,還要進行鉆套與鉆模板的選擇與設計。

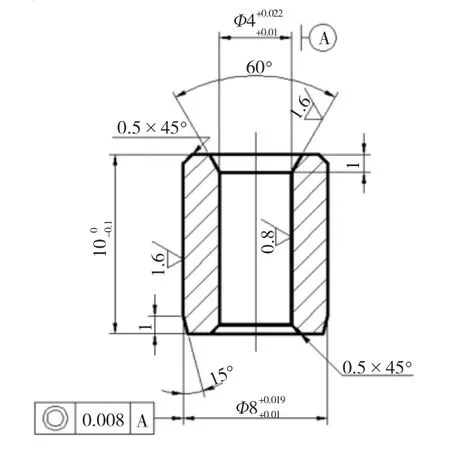

3.1 鉆套

鉆套又稱導套,是鉆模上的重要元件,其作用是用來引導刀具以保證被加工孔的位置,提高刀具在加工過程中的剛性和防止加工中的轉動,從而保證工件的加工品質,因此,鉆套的選用與設計正確與否,直接影響工件的加工品質。鉆套通常裝在鉆模板上,鉆套的類型有標準和特殊兩大類,根據加工要求、生產批量等,查《機床夾具設計手冊》確定,本案采用標準形的固定式鉆套,鉆套與鉆模板(夾具體)的配合采用基孔制的過渡配合,鉆套內孔采用基軸制的間隙配合,各部分尺寸如圖3所示。在加工過程中,鉆套的內孔與刀具間均會產生摩擦,鉆套應具有很高的耐磨性。故鉆套的材料選用T10A制造,熱處理硬度(58~64)HRC。

圖3 固定鉆套

3.2 鉆模板

鉆模板是供安裝鉆套用的,要求具有一定的強度和剛度,以防止由于變形而影響鉆套的位置精度和導向精度。根據工件的加工要求及形狀,同時也為簡化夾具,本案采用鉆模板與夾具體(鉆模)做成一體的固定式鉆模板。但在設計時需注意鉆模體上與工作臺接觸的平面寬度(六邊)必須大于T型槽寬度,以保持裝夾及加工安全平穩,結構如圖2所示,材料為45號鋼。

3.3 定位銷

為定位可靠合理,裝卸方便安全,設計成如圖4形狀及尺寸。

圖4 定位銷

4 結束語

經生產實踐證明,該鉆模結構簡單,制造容易,生產周期短,操作方便,效果好,在進行孔加工時,能大大提高生產效率,保證加工品質。其是值得借鑒和推廣的一種簡單實用的鉆模。由經驗所知,一些批量加工的回轉類零件的孔加工,完全可根據孔的大小及不同位置,設計此類似鉆模進行加工,實現不同精度要求的孔(或孔系)加工,從而大幅度提高加工效率和加工精度。

[1]肖繼德,陳寧平.機床夾具設計[M].北京:機械工業出版社,2010.

[2]上海柴油機廠工藝設備研究所.金屬切削機床夾具設計手冊[K].北京:機械工業出版社,1984.