基于精益模式下的現場物流分析

(上汽通用五菱汽車股份有限公司,廣西 柳 州 5 45007)

精益生產定義為基于消除7種浪費,過度生產、等待不必要的運輸、過分的加工、過高庫存、過多的運作及產品缺陷等的經營哲學。精益生產是一種綜合性的生產邏輯,其包含了諸如使用多功能團隊、錯誤驗證、標準化過程分析及通過看板實現拉動式生產等多種驅動因素,在這種系統下,生產是由客戶需求驅動的,而不應該是生產經驗。

將精益生產細化在物流的根本目的就是消除物流活動中的浪費現象,如何有效識別浪費就成為精益物流實施的出發點。本文以上汽通用五菱汽車股份有限公司(以下簡稱SGMW)現場物流運作模式為基礎,通過看板拉動,現場物流配送及物料回收管理等方面,基于精益方式下的進行物流改善試析。

1 看板管理下的應用改善

隨著SGMW汽車產量的不斷增加和車型品種的不斷增多,混流裝配線物料種類多,配送頻率增大對現場物流的要求也越來越高,如何集成各種資源,對現有方式進行改善,也是企業對精益物流模式的理解與實現。

看板管理是拉動式生產的一種實現方法,也是精益物流模式中最基礎的管理方式,SGMW采用紙質看板作為小件物料配送拉動的依據,從現場物流拉動情況來看,看板管理存在的主要問題:看板拉動,并沒能很好的去實施,線旁刷卡不正常主要存在線旁總裝員工不投卡、配送員工投料不投卡、配送員工多投卡、配送員工不按流程刷卡等現象。

在總裝車間,如果看板管理的基礎條件未成熟,如主生產計劃變動,工位工藝更改等,就容易造成現場物流配送錯放、錯拉、停線、急件等狀況,而這在JIT和精益中很難做到。因此,需要從實際情況上進行調整,讓看板最大限度的去拉動生產,而不是被動推動,響應機制變成鬧鈴系統。

許多主機廠由于生產線布置過緊,造成線旁空間及緩沖區面積不足,這一基礎條件的限制,讓看板管理實施情況并不樂觀,緩沖區與待處理區存放空間與生產二線也有所區別。這樣勢必會造成兩種矛盾:倉庫備料區與線旁存儲空間的矛盾;主生產計劃變動與現場物料需求供需的矛盾。如何去解決這些矛盾,需要從各個方面逐一進行排解。

首先從流程上改善措施。針對實際操作中省略和增加的措施,如生產一線:增加配送員工自己刷看板卡,投看板卡的流程;生產二線:頻繁拉動仍有錯件錯位發生,看板卡多投等現象,對策:梳理流程,對現已存在的問題比如為什么會省略步驟,為什么出現增加的步驟,哪些步驟在實際生產過程中可省略,哪些步驟需要加強。針對實際情況對流程進行優化改善后進行工作測量,并以確保流水線生產為前提。

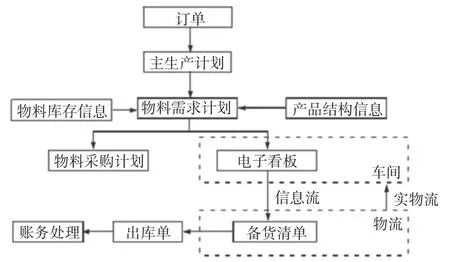

圖1 看板拉動流程圖

另外,從管理環節上促進看板拉動,根據看板拉動的模式流程圖1所示,充分利用信息流和實物流的對接,創造和改善工作環境及條件。

我們不能走進一個誤區,JIT生產方式說到底是一種生產管理理念,而看板只不過是一種管理工具。看板只有在工序一體化、生產均衡化、生產同步化的前提下,才有可能發揮作用。如果錯誤地認為JIT生產方式就是看板方式,不對現有的生產管理方式作任何變動就單純全靠看板拉動去實現JIT,對企業發展起不到任何作用,看板管理是準時制生產方式里最獨特的一部分,但JIT并不能單單靠看板去實現,所以也不能盲目的推行MRP,MRP必須建立在JIT的基礎之上。

2 現場物流配送方式分析

隨著SGMW的車型更新,顧客的需求越來越個性化,對產品的需求越來越多樣化,線路上的混流裝配線物料種類多,復雜性高,導致了生產和物流過程的混亂以及管理的難度加大,對于混合型車輛上線的情況,參照生產進度,做車輛配送路線的工作量的衡量,根據物流強度的比對,進行配送路線和車輛的優化,以生產混合車型的生產線為例,對現狀進行試分析。

作為生產二線的小件配送5號路線,共20個工位,包括發動機4個工位,記錄的數據主要包括取物料時間與料箱數量,配送物料時間,回收裝卸空箱時間。如表1所示。

表1 線路配送時間表

通過實地跟車調研、交流,以及對標準要素單的參考,一次完整的配送工作包括兩部分,一部分工作是行駛,另一部分工作是配送,而工作量衡量完全可以用工作時間來描述,主要以所送料箱數量有關,送貨量大的線路配送時間都較長。因此我們把配送過程的總時間劃分為兩部分,即Ttotal=Tg+Ts。其中Tg為行駛時間,Ts為搬運時間,利用行駛時間和搬運時間的統計量描述區域內總的配送工作所需要的時間。

配送時間是指配送車輛從大門到生產線配送物料,然后從最后一個料位回到起點的時間,這段時間,通過對配送時間的分析發現配送時間長短主要原因與料箱數量以及生產計劃變動時,配送的零件種類有關。另外,配送時間與回收空箱數量并沒有太大關系,回收空箱數量并沒有導致配送時間加長。

首先分析配送時間,一般來說正態檢驗包括以下步驟:首先生成正態概率圖,而后進行假設檢驗,以檢查觀測值是否服從正態分布對于正態性檢驗,原假設為H0:數據服從正態分布,備擇假設為H1:數據不服從正態分布,一般來說,正態性檢驗使用柯爾莫哥洛夫統計量來進行檢驗,我們可以把經驗分布函數看作實際母體分布函數的縮影。

另外還有種檢驗基本方法,Q-Q圖檢驗,是首先將容量為n的樣本從小到大排序得到x1燮x2燮...燮xn,則樣本的經驗分布函數可表示為:

若樣本來自正態分布總體,則經驗分布函數應近似于正態分布函數,即Fn(x)≈F(x),u=Φ-1(Fn(x))則x≈σu+μ在x~u平面上是一條直線,當x=xk時,實際上取Fn(xk)=k-0.5/n相應的uk=Φ-1(k-0.5n)是N(0,1)的k-0.5/n分位點,此時點(xk,uk)應該近似在直線上,如果由樣本計算出的n個點近似在直線x≈σu+μ上,則可認為它來自正態分布。

從表1中可以看出,服務時間中存在異常點,該點是送貨車輛在配送過程中會由于急件或是叉車作業占道,延長了配送時間,因此導致配送時間異常,異常情況我們予以剔除。

通過以上分析看出配送時間服從正態分布,并通過了K-S檢驗和S-W檢驗,統計結果表明配送時間期望為42秒,我們認為配送過程中每個物料箱配送時間為42秒。

同理分析得到空箱回收時間為12秒,總配送主要包括配送時間和空箱區的料籠與空箱的回收時間,看板排序時間與取看板時間都包括在配送時間內,利用以上的分析結果,我們得到任何一個配送區域內的實際期望總配送時間為Tareas=N1×42+N2×12,其中N1為該配送線路段配送的料箱數目,N2為該配送回收空箱量。

通過以上分析,配送工作中每次配送的服務時間都是獨立變量,并均服從同一正態分布,因此,我們用該分布的期望代表每一次的配送時間,而行駛時間與行駛距離具有相關關系,如要將行駛路線進行優化,還需要有行駛距離的數據,可估計行駛時間與行駛距離滿足回歸分析,通過線路中的行駛距離可以利用回歸方程估算出所需的行駛時間。

另外對于混流裝配線,在同一條裝配線上生產不同種類、不同配置和不同顏色的車輛,如何使得裝配線效率最大化。針對混流裝配線因物料種類多,配送頻率大,復雜性高等特點進行研究,而動態配送更因其時間、數量的難以確定得到了廣泛關注。隨著產品的需求越來越多樣化,每輛車裝配需要多種不同類型的部件,導致了生產和物流過程的混亂以及管理的復雜性。因此對滿足生產線下的標準化操作,還需要對混合裝配線下的動態配送方式研究。

3 回收及庫存管理分析

對于現場物流改善,可疑物料的回收處理和多余及積壓物料的使用是現場比較關注的問題。如何管理,針對物料的作用去安排物料的流向,做到“物盡其用、物歸所屬”,那么現場基本上就不會有積壓庫存,料架料箱、人員及設備也不會到處都是。

如果因為供應商送貨,質量問題,貨損問題,錯發物料或則消耗問題使得物料不能在指定時間如數到達,剩余的物料就會擠壓在線旁或則暫存緩沖區,另外物料的擺放FIFO問題,也是及時清理積壓物料的關鍵因素,緩沖區內要任何核實翻轉記錄,按物料到貨時間做到先進先出,避免造成倉庫不停的派新料,而時間較久的物料就被積壓下來。同時可疑物料的處理,按期各區域進行清退。

對于這個問題應該考慮到以下問題:

(1)積壓物料如何管理,是存儲待使用還是返回倉庫重新更新數據。一般由于物料出庫后系統默認為消耗,而再接收需重新進行錄入,需與供應商新物料接收進行區別。

(2)可疑物料產生后的職責劃分問題。

(3)由于物料不足的原因,導致停線,需要轉換生產計劃的話,后續問題應該如何處理。

如果物料是安排在現場待發區存儲作為使用備料,那么該物料以不處理作為一種處理方法,變成了系統默認消耗而線旁并沒接收的物料,而且倉庫是收不到這些物料狀態信息的。

這種結果是導致現場無序的開始,由于線上車型按照計劃的改變在不停的流動,這些物料未必馬上進入下一個配套,而且,未必是同時進入,所以,現場就變出很多庫存來(不包括待處理物料,而且按照看板拉動的管理方式,許多物料已經視為使用和出庫,可能被作為各種備用物料去使用了)。

從精益的角度去改善現場物流,必須將這些物料及時的返回到倉庫,返回的時間按照使用情況去定,但是,返回倉庫又要面臨二次入庫的批量和批次處理以及重新檢驗的問題,增加了管理的工作量,因此,在一定程度上為了彌補生產,大多數企業會在庫存允許的情況下,增加安全庫存。

另外在生產過程和物流配送過程中可能還需要處理幾個問題:

一是,到貨的現場管理問題,包含車輛到貨時間和順序,裝卸貨時間和順序等。由于總裝車間外通道比較狹窄,過往車輛較多,避免因為到貨時間和裝卸時間的沖突而造成堵塞。

二是,在檢驗過程中的待檢物料、檢驗中物料、合格品和不合格品等的管理問題。該誰管,管理時間截點等。

三是,庫存的位置管理:零部件、成品、半成品等時間和數量,如何做到可視化和簡單化管理。

四是,分揀管理:分揀指令、人員、設備、分揀的信息傳遞與對應,FIFO實施過程中的迂回管理和實物管理等。

五是,備貨管理:出貨前的準備過程,出貨周期、出貨數量、區域劃分、與信息系統的對接等。

六是,車間暫存區管理:暫存區域的數量、大小、物料放置時間、周轉順序等

空間是局限的,物流卻是流動的,這些問題的解決不僅取決于現場物流管理本身,還取決于企業的文化、員工素養、領導推行力度等。

4 結束語

改善過程是持續性的,并不是突擊性的,標準化、5S以及消除浪費這三種活動是企業建立起高效、成功和扁平化的工作現場結構的基礎。因為操作它們并不需要復雜的工藝和特別寬的知識面,所以易于理解和導入,因此一切基于精益方式下的現場改善都應該建立它們之上,并以此為基礎。

[1]李占凱.看板管理在企業中的應用研究[J].工業工程與管理,2009,(08):132-137.

[2]趙 宜,蒲 云,尹傳忠.回收物流庫存控制研究[J].中國管理科學,2005,(10):51-55.

[3]劉 哲,李建國.基于帶時間窗口車輛路徑問題的蟻群算法[J].控制工程,2006,(03):127-129.

[4]王炬香,于曉光,于明進.汽車制造企業的精益物流規劃和管理[J].工業工程,2004,(01):22-25.