2500t/d及以下水泥生產線輥壓機技術改造淺談

張勝泉,趙怡德,李洪雙,羅 珺,陸國強

2500t/d及以下水泥生產線輥壓機技術改造淺談

Discussion on Roller Press Transformation of 2500t/d Cement Production Line

張勝泉1,趙怡德1,李洪雙1,羅 珺1,陸國強2

目前水泥生產線應用的粉磨設備主要有球磨機、輥磨、輥壓機。由于球磨機能耗較高,目前國內新建項目基本不會將其作為單獨粉磨設備,而是與輥壓機組成粉磨系統,其電耗較單獨使用球磨機降低約30%。輥磨終粉磨、輥壓機終粉磨系統雖然亦有推廣,但效果不佳。國內2500t/d及以下水泥生產線由于投產較早,只能以技術改造的方式進行提產降耗的相關工作。

據中國水泥協會2010年統計,截至2009年底全國已有1113條新型干法水泥生產線在運行,其中2500t/ d及以下生產線總計744條[1]。近年來,國家發改委一直重申嚴格控制產能擴張,結合技術改造、淘汰落后和兼并重組。

淘汰落后水泥產能是水泥企業必須走的第一步,第二步是如何利用未淘汰的水泥企業,進一步做好技術升級。目前技術改造的思路有如下兩種:(1)生料磨改造;(2)水泥磨改造。本文將對以上方案作一介紹,并附改造方案和部分實例,以證實改造效果。

1 生料磨改造

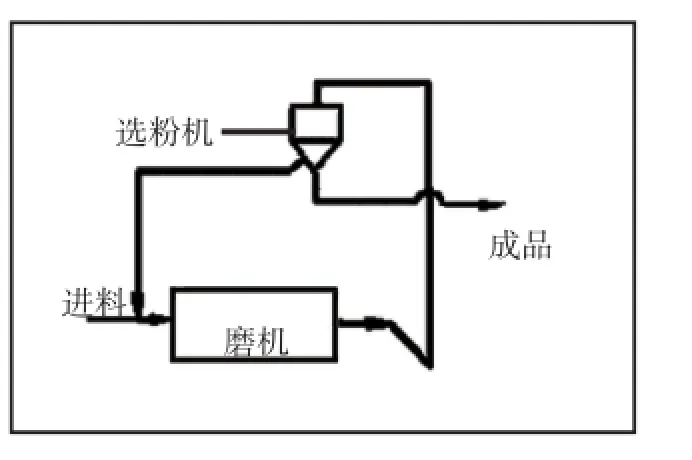

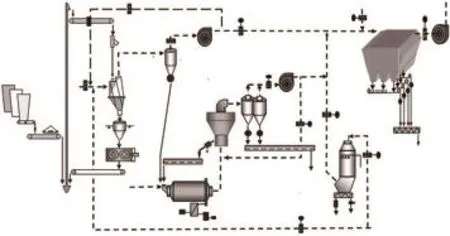

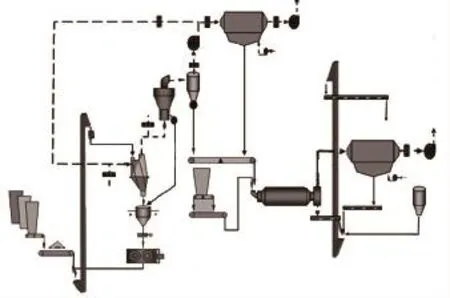

我國較早建設投產的大中型水泥廠大量應用一級圈流生料粉磨系統,如圖1。一級圈流粉磨系統的磨機一般為長管磨,物料在磨內停留時間長,出磨物料細,循環負荷較小,增產效果較低[2]。

生料粉磨系統改造的目的一般是為了滿足窯系統產量提高的要求,另外兼顧節能、降耗及收塵、環保要求。2000t/d及以下生料粉磨系統單位能耗一般在18~23kWh/t,與目前使用的輥磨粉磨生料系統和輥壓機生料終粉磨系統相比,單位能耗高10 kWh/t左右。而輥壓機生料終粉磨又比輥磨能耗低,故在生產線改造中應用得越來越多[3]。

圖1 一級圈流磨

圖2 鹿泉金隅生料磨改造方案

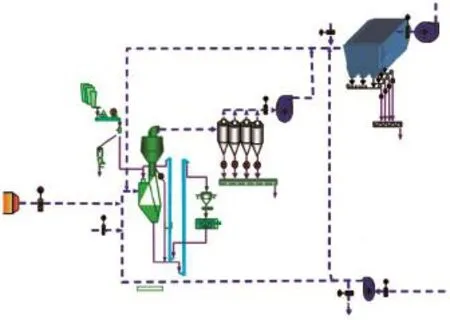

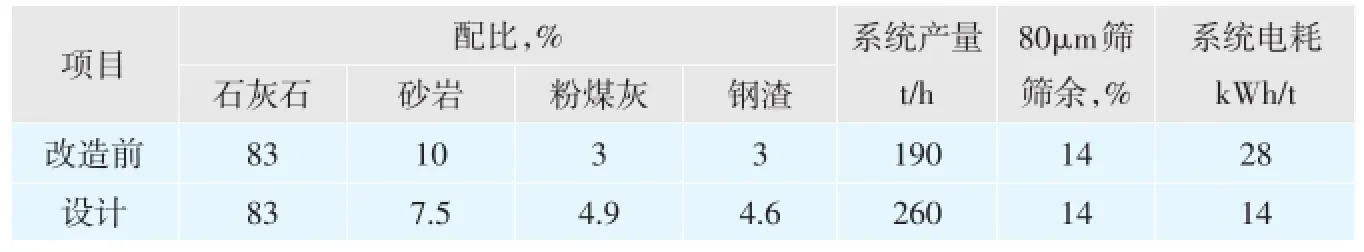

鹿泉水泥廠對其2500t/d生產線φ4.6m×10m+3.5m烘干中卸生料磨的改造方案進行了探討,最終確定改為生料輥壓機終粉磨系統,擬配置的系統方案如圖2,該系統用輥壓機生料終粉磨替代生料磨,系統指標如表1。考慮到該生料系統提產的需求,選粉機、旋風收塵器、循環風機均未

使用原有設備,淘汰設備的利用將在本文第二部分中介紹。

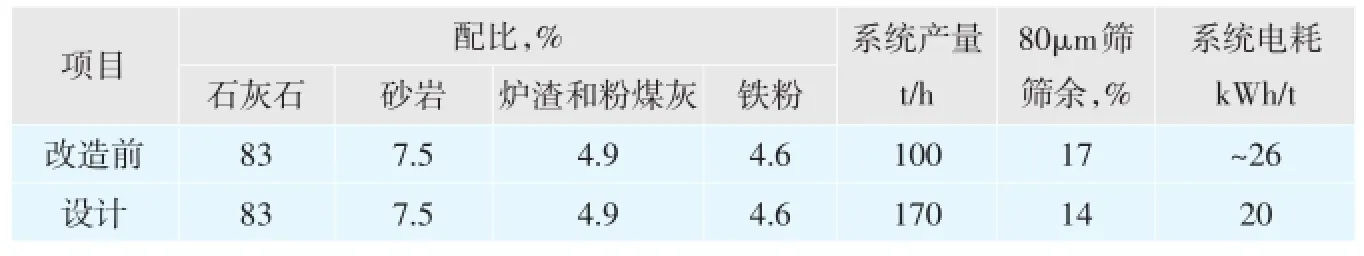

表1 項目生產數據及改造指標

表2 嵐縣金隅項目生產數據及改造指標

表3 亞泰鼎鹿項目改造后生產數據

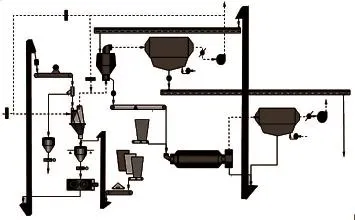

嵐縣某水泥廠保留了原來的生料磨φ4.0m×9.0m,增加一臺TRP(R)140~80輥壓機,并對配套的選粉機進行了調整。改造后的系統流程如圖3,設計保證產量及電耗如表2,由于該項目執行延期,暫無相關使用數據。

2 水泥磨改造

2.1 用生料磨改造為水泥聯合粉磨系統[4][5]

隨著節能減排新技術設備在水泥行業的推廣,生料粉磨領域的烘干中卸管磨機大部分已被高效節能的輥磨或生料輥壓機取代,許多企業原先配置的這種設備已逐步淘汰停用,如何發揮生料磨的剩余價值,成為了許多企業的困擾。

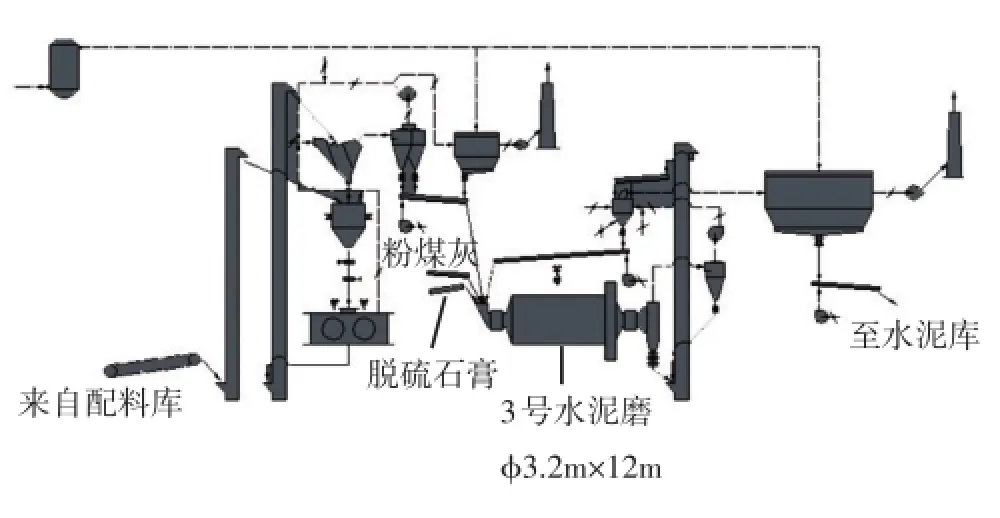

吉林鼎鹿某水泥有限公司對其φ3.5m×7m+3m烘干中卸生料磨進行了技術改造,將整個生料車間升級改造為水泥輥壓機半終聯合粉磨系統。原生料粉磨車間僅保留生料磨,原料車間旁新建輥壓機廠房,配置合適規格的輥壓機、V型靜態選粉機、高效選粉機等主機設備,通過輸送設備相互聯接,整體改造為水泥半終粉磨系統,工藝流程如圖4所示。此類改造項目的難點在于磨機本身結構的改進,需要對進出料及磨內裝置作相應改造,而磨機支承裝置及筒體原位不動。2012年,該項目順利完成全部改造工作,并成功投產達標。改造后該生產線的各項生產指標均超過預期,運行數據如表3所示。

圖3 嵐縣金隅生料磨改造聯合粉磨系統

圖4 生料磨改造為水泥磨后的半終粉磨系統

2.2 水泥磨、礦渣磨改造為水泥聯合粉磨

水泥工業早期的水泥粉磨一般用簡單的二級開流短磨,隨著機械制造水平的提高,20世紀初用隔倉板分隔的多倉管磨開始大量使用。從60年代以來,國際上新建的大型廠開流粉磨用的較少,逐漸由雙倉中長磨一級圈流系統(如圖1)代替。克

服了單倉短球磨循環負荷大以及產量要求高的缺點,彌補了多倉長磨圈流粉磨效率低的弱點,逐漸成為20世紀60年代后的發展趨勢[2]。

圖5 改造后的輥壓機聯合粉磨閉路系統流程圖

圖6 改造后的輥壓機聯合粉磨開路系統流程圖

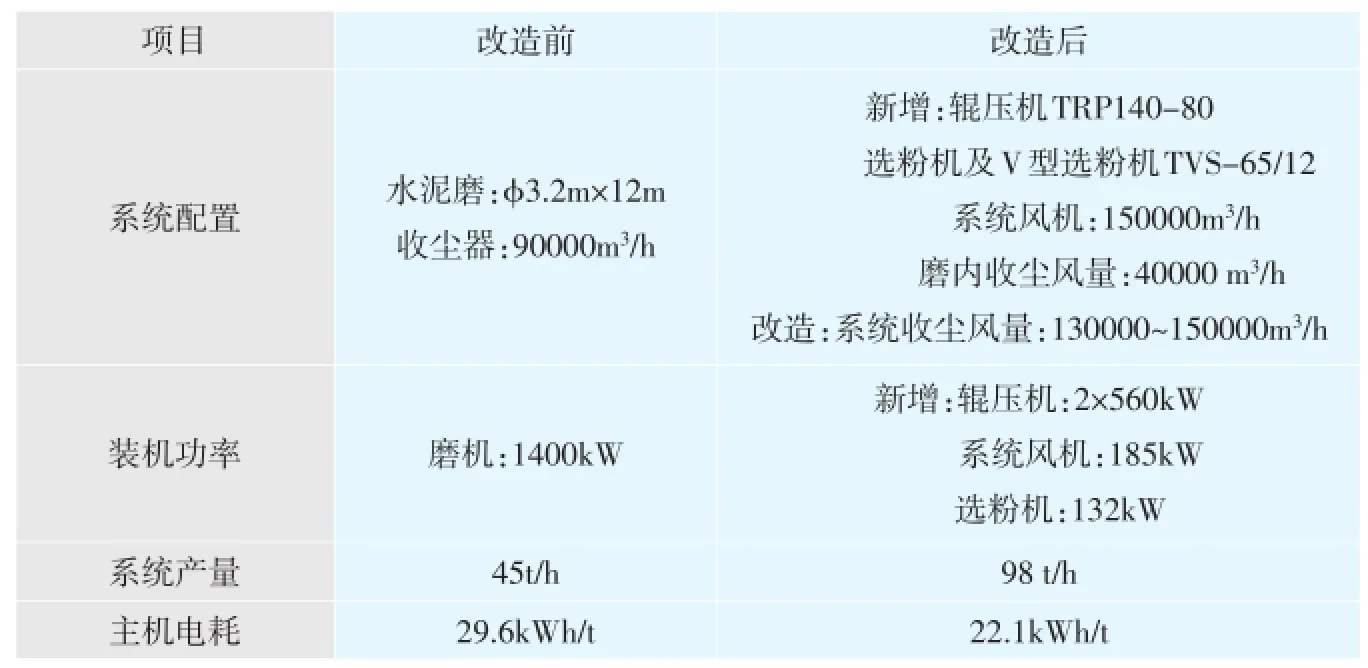

表4 中寧賽馬水泥粉磨系統改造前后主機配置及運行數據分析

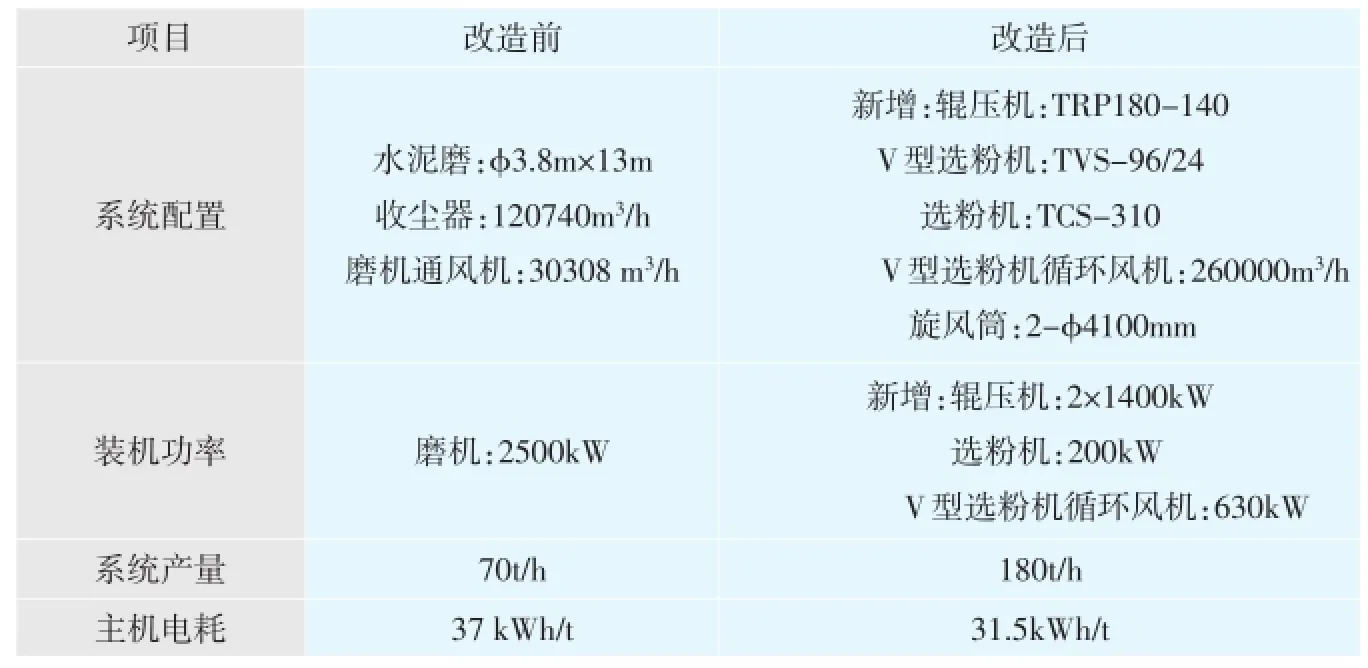

表5 天津振興水泥粉磨系統改造前后主機配置及系統設計數據

2500t/d及以下普通閉(開)路水泥生產線水泥粉磨系統單位能耗在30~43kWh/t之間,與目前使用的輥壓機聯合粉磨系統和輥磨終粉磨系統相比,產量較低,電耗較高,造成了旺季水泥生產能力不能滿足市場銷售需要,而生產成本又難以降低。2012年,寧夏中寧某水泥有限公司對其φ 3.2m×12m一級閉路粉磨系統進行了改造。圖5是改造后的輥壓機+V型選粉機的聯合粉磨閉路系統流程圖。水泥粉磨系統改造前后主機配置及運行數據分析如表4。

2012年,天津某水泥公司對其φ 3.8m×13m水泥磨進行了改造,其系統流程如圖6,系統配置及產量相關數據如下。目前該設備已投產,產能水平如表5。其產能改造的成功,對眾多水泥企業節能降耗方面的工作有很大的借鑒意義。

3 結語

節能高效是輥壓機聯合粉磨系統最明顯的優勢,采用輥壓機改造后的生料磨系統和水泥磨系統,綜合電耗低,運轉率高,臺時產量大幅提高,生產成本明顯下降,值得在2500t/d及以下水泥生產線中推廣。

[1]中國水泥協會公布2009年全國新型干法水泥生產線數據[EB/OL].數字水泥網.2010-2-2.

[2]王仲春.水泥工業粉磨工藝技術[M].北京:中國建材工業出版社,2000.

[3]包瑋,王從軍.擠壓粉磨技術在水泥廠粉磨系統技術改造中的應用[J].水泥,2001(8):24-27.

[4]邊漢民,趙義兵,馬秀寬.烘干中卸生料磨改造為水泥磨用于半終粉磨[J].水泥技術,2012(5):25-27。

[5]柴星騰,郭天代,趙怡德.一種輥壓機聯合粉磨裝置[P].中國專利:CN101134175B,2010-9-29.

TQ172.639

A

1001-6171(2013)06-0041-03

通訊地址:1中材裝備集團有限公司,天津 300400;2常熟中材裝備重型機械有限公司,江蘇常熟,215500;

2013-03-04;編輯:呂 光