混合動力挖掘機工作裝置液壓系統設計及仿真研究

呂其惠

(廣東交通職業技術學院,廣東廣州510650)

液壓挖掘機是使用范圍最廣的工程機械產品,隨著我國基礎設施建設力度加大,挖掘機市場取得了爆發性增長。目前在用的液壓挖掘機功率匹配系統中,柴油機與液壓泵作為動力系統在最大負載時才能較好地進行功率匹配,但挖掘機作業工況復雜,負載波動劇烈,最大功率與最小功率交替出現;柴油機輸出扭矩也劇烈波動,柴油機在小負荷時嚴重脫離經濟區。為滿足最大負荷工況的要求,挖掘機都按峰值功率來選擇柴油機,造成大部分時間功率偏大,燃油經濟性差,排放污染;如果按平均功率選擇柴油機,則發動機過載和過熱,不能實現全局功率的匹配[1]。由于挖掘機耗油量較大,能源使用成本居高不下,開發節能環保產品更顯得迫切。近年來,蓄電池容量的增加及超級電容器的應用使混合動力液壓挖掘機的設計及應用成為可能,也為挖掘機實現全功率匹配、節能降耗提供了條件。文中探討在液壓挖掘機動力系統中引進混合動力技術,改進工作裝置液壓系統和回轉機構驅動系統的設計方案,優化挖掘機柴油機與液壓系統的功率匹配,提高柴油發動機的工作效率,改善廢氣排放的質量,節約能耗。

1 混合動力液壓挖掘機液壓驅動系統的設計

1.1 輔助動力系統結構

挖掘機挖掘工況需要較大的功率輸出而回轉、卸料時功率輸出較小,在一個臺班作業周期中平均功率僅為62%,其動力需求波動大且周期強。設計方案中,混合動力挖掘機以柴油發動機作為系統的主動力源,在柴油機與液壓泵連接單元中加裝ISG 發電電動一體機(電動機)。電動機和儲能裝置組成輔助動力系統,柴油機作為主動力源與電動機并聯共同驅動液壓泵,主動力源與輔助動力系統通過電控系統進行合理的功率匹配。電動機作為輔助動力可工作于發電或電動狀態,柴油發動機的功率主要用于驅動外載,多余或不足部分由電動機轉化或補充。輔助動力系統儲能裝置儲存的能量在挖掘機超載和重載時釋放出來輔助驅動,對柴油發動機起到動力“削峰填谷”的功能,降低了柴油發動機裝機功率和裝機成本;使柴油機輸出轉矩得到均衡控制并平穩地工作在經濟運行區間,減低能耗及排放。

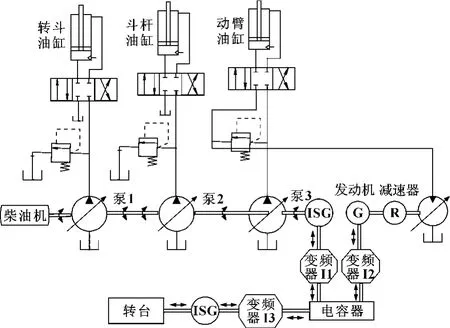

1.2 工作裝置油缸三泵三回路驅動,進出口獨立調節的系統方案

傳統液壓挖掘機多采用柴油機—液壓泵—執行機構(液壓馬達)的驅動方案。其工作機構液壓系統是由驅動工作裝置液壓油缸回路和驅動轉臺的雙泵雙驅動回路組成。工作裝置動臂油缸、小臂油缸、轉斗油缸共用一個泵驅動,主控制閥進出油節流口聯動調節,進出口都有壓力損失。由于各個工作裝置液壓油缸的壓力相差較大,液壓泵的輸出壓力必須高于負載最高壓力而低壓負載則需要壓力補償,導致補償壓力損失、能量損耗、功率下降,泵輸出壓力也跟著提高。在單泵驅動多執行器液壓系統中,無法消除進油節流損失[2]。作者采用三泵三回路系統,動臂油缸、小臂油缸、轉斗油缸分別由單獨的液壓泵驅動,液壓泵的輸出壓力根據油缸需求配置,壓力降低;出口采用獨立調節,通過調節出油節流口的開度來控制執行油缸的運動速度,克服傳統雙泵雙驅動回路的壓力補償閥造成的壓力損失和效率低下問題,可以進一步降低系統的能耗損失,達到節能效果。三泵三回路驅動液壓系統如圖1所示。

圖1 混合動力液壓挖掘機工作裝置液壓系統圖

1.3 液壓馬達節能回收系統設計

由于液壓挖掘機作業時行駛系統都處于停止狀態且挖掘機長距離轉移時均采用拖車拖運,行駛系統對功率及節能影響很小,在節能系統設計時不作考慮,采用傳統成熟的液壓系統方案。液壓挖掘機工作裝置主要通過回轉平臺、動臂、小臂、鏟斗的相互配合來完成作業任務。由于工作裝置質量很大,加在動臂油缸上的重力比較大,動臂油缸減速制動時會產生大量的慣性能量和重力勢能,且必須安裝背壓閥,慣性能量都消耗在控制閥和背壓閥的節流口上,造成了能量浪費同時也產生大量的熱量,導致液壓油溫度升高,降低了液壓元件及液壓油的使用壽命。為了使這部分能量得到回收利用,設計了由電機、能量回收馬達、單泵驅動動臂油缸和進出口獨立調節共同組成的混合動力挖掘機新型節能回收系統。在動臂油缸主控制閥回油出口處串聯能量回收馬達代替背壓閥,將動臂油缸回位時的重力勢能回收并轉化為馬達輸出的機械能,使原本消耗在壓力補償閥上的能量被液壓馬達回收用來驅動發電機發電,其電能經過變頻器整流并儲存在儲能電容中以供回轉電機使用,實現能量的循環再生應用。

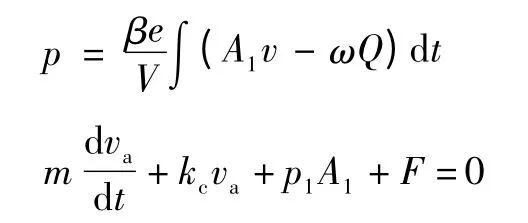

由于動臂油缸的回油連接回收液壓馬達,通過控制液壓馬達的流量,調節動臂油缸的背壓p 實現控制動臂油缸的下降速度va。當動臂油缸從舉升位置下降、制動時,根據黏滯阻尼理論可知:阻尼力與動臂油缸的運動速度成正比,設kc為黏性阻尼系數,在不考慮有桿腔的壓力p1的情況下,則:

其中:V為動臂油缸與回收馬達間容腔的容積;p、A1、F分別為動臂油缸無桿腔壓力、活塞橫截面積、摩擦力;βe為液壓油的彈性模量;ω、Q分別為馬達的角速度和排量;m為動臂油缸活塞及負載作用在活塞桿上的總質量。

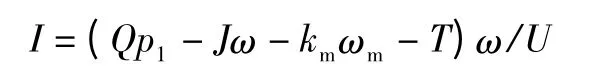

動臂油缸下降制動時的重力勢能及慣性能量帶動回收液壓馬達回轉從而驅動發電機發電,電能經變頻器I2 整流后儲存在儲能電容中,其發電電流[2]:

式中:J、km分別為回收馬達和發電機的總轉動慣量及黏性阻尼系數;U為電容的工作電壓;T為摩擦力矩。

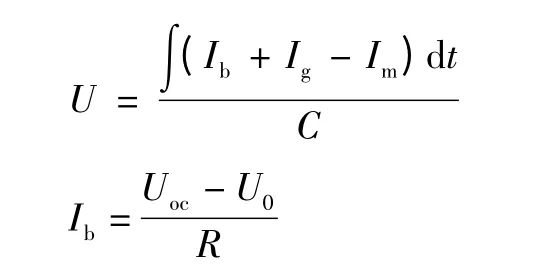

式中:Ib為電容的放電電流;Im為發動機輔助動力電機驅動負載的電流;C為節點容量。

工作裝置轉斗油缸和斗桿油缸沒有重力勢能,慣性能量也比較小,回收利用價值不高,為了系統簡單考慮不設計能量回收裝置。

2 轉臺電機驅動回轉系統設計

2.1 回轉臺電驅動系統設計方案

現用挖掘機轉臺驅動回路由泵通過閥控后驅動回轉液壓馬達,回轉液壓馬達經減速機減速增扭后驅動回轉轉臺。動力傳遞過程經歷機械能—壓力能—機械能的轉化過程,傳動效率較低。挖掘機作業時回轉頻率高且慣性較大,轉臺制動過程存在大量能量損失。

混合動力液壓挖掘機電機驅動回轉系統由回轉臺、減速器、ISG 回轉電機、超級電容組成。回轉臺驅動裝置以ISG 電機替代回轉液壓馬達,轉臺的回轉由變頻電動機ISG 經減速機構減速增扭后直接驅動,其電能來自于電容器;ISG 電機也可以通過自身的轉動慣量在電動機和發電機之間來回切換狀態,平衡機械沖擊和振動,起到減震器的作用。回轉系統工作原理為:操縱回轉手柄,電控系統的手柄壓力傳感器向控制器發送電機轉動控制信號,控制器向儲能電容輸出放電指令,電容器給ISG 電機放電,電機帶動挖掘機工作平臺產生轉動;停止手柄轉動,轉臺減速制動時由于慣性作用帶動變頻電機ISG 以高于同步轉速的速度旋轉而發電,其發出的三相交流電能經變頻器整流為直流電儲存在電容器中,同時變頻電機ISG 對轉臺產生制動力矩使其減速和制動[3]。減速或制動時的慣性動能轉換成電能,為機載電容進行充電。系統能量轉換為機械能—電能,不足部分由外部其他能量補充,電機驅動節省了消耗在液壓閥上的能量,效率比液壓能轉化過程高很多,提高了燃油經濟性。對挖掘機回轉制動慣性能量進行回收是混合動力挖掘機節能重要的組成部分。

2.2 蓄電裝置選用

混合動力液壓挖掘機電能的儲存可以選擇超級電容和動力電池。混合動力汽車上多采用動力電池,而挖掘機則首選超級電容;作為新型儲能設備的超級電容具有很高的放電功率和功率密度,同時也具有很大的荷電儲存能力,能很好滿足挖掘機短時間高功率的挖掘作業工況要求;電容器的選擇要綜合考慮容量、可靠性、成本、整機電控系統的控制策略及整機工作過程中的荷電狀態(SOC)等方面。超級電容容量設定按6個工作周期可回收的最大能量Emax作為選擇參考依據,超級電容模型采用經典的RC模型,其電量與輸出電壓成線性關系[3-4]。超級電容值的計算公式如下:

式中:C為電容容量 (F);Vmax為電容充滿電電壓(V);Vmin為電容放完電電壓(V)。

2.3 回轉電機的選擇

電機是混合動力挖掘機輔助動力單元核心部件,承擔著為發動機提供輔助動力、驅動挖掘機回轉和制動能量回收轉化的任務,必須具備很好的驅動性能。ISG 電機是電動-發電一體機,融合了電機、電子、數字信號處理、控制等技術,集電動機和發電機功能于一體,具有突出的起/停控制快、能量再生利用好、動力輔助性強等優點,ISG 電機在混合動力技術上的應用對節能減排起到重大作用。

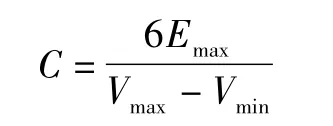

對電機參數的選擇上因遵循等效替換的原則:回轉臺ISG 電機性能應等效于原液壓馬達性能,轉矩和功率能驅動挖掘機轉臺順利回轉,滿足最大負載挖掘時的功率需求;ISG 電機額定轉速必須等于或大于發動機最大轉速。

ISG 混合動力系統中,根據ISG 在挖掘機上使用作業條件惡劣、負載波動大的特點,選擇徑向尺寸較大、軸向尺寸較小的永磁同步發電電動一體機,輔助動力電機與泵一起安裝在柴油機曲軸輸出端,回轉電機用于驅動轉臺回轉圈,其參數選擇需要考慮:峰值功率、最大轉矩、額定轉速、最大轉速、額定功率、經濟性、制造成本等方面綜合考慮[4]。回轉電機參數選擇見表1。

表1 ISG 電機參數

3 混合動力液壓挖掘機電驅動系統能量仿真分析

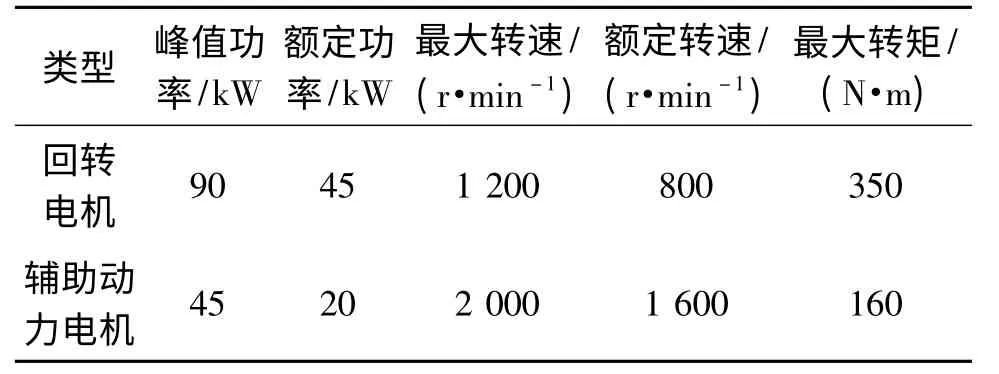

以最為常用的20 t 挖掘機作為研究對象,控制器根據操作信號和檢測信號,按照控制策略分配柴油機、電動機轉矩以共同驅動液壓系統工作,實現動力輸出的功率匹配。建立混合動力液壓挖掘機ADVISOR軟件仿真模型如圖2所示。

圖2 混合動力挖掘機動力系統模型

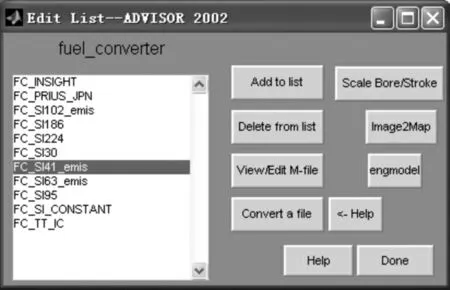

ADVISOR軟件是由美國可再生能源實驗室在MATLAB軟件環境下開發的混合動力設備仿真平臺。試驗時啟動ADVISOR軟件進入整機參數輸入窗口,在ADVISOR 圖形界面GUI 下選擇設置機型,在已選擇機型內部的m 文件中對各柴油機、液壓部件、電機、電容參數模型等進行設定和修改。例如圖3中點擊進入發動機編輯窗口,窗口把發動機自定義參數m文件添加到列表中,選擇fule converter,單擊Done 確定后再點擊Help 按鈕即可獲得發動機效率的相關仿真結果。

圖3 柴油機性能仿真界面

各模塊仿真情況如下:

(1)動力系統

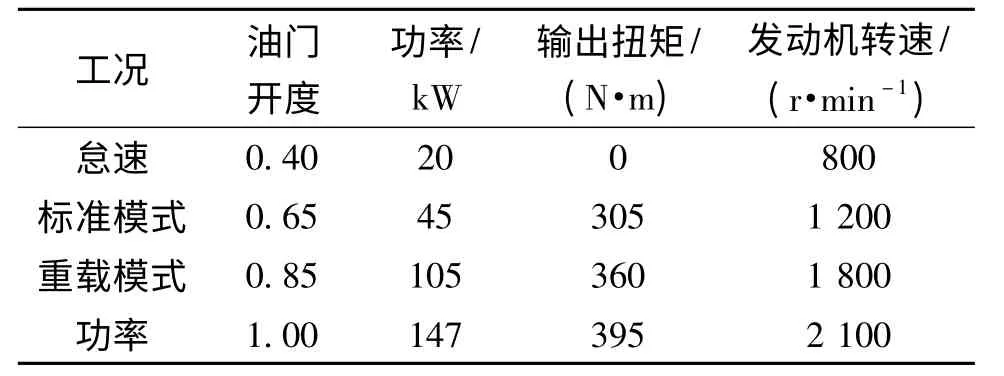

發動機與ISG 電動機共同為挖掘機液壓系統提供動力,把柴油機的調速曲線轉換為數值模型。在仿真時,運用插值原理獲取重載模式和標準模式的理論轉速、轉矩[5]如表2,發動機的輸出功率Pf與電容的輸出功率Pc之和與液壓泵輸入功率Pb相等,即:

Pb=Pf+Pc

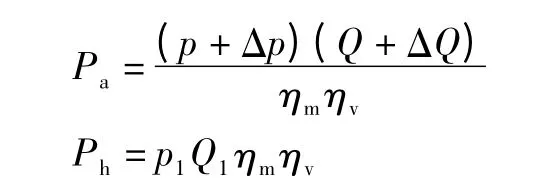

仿真模型以液壓系統工作油缸、回收液壓馬達的實測壓力值p 和體積流量值Q為輸入,輸出為液壓系統驅動功率Pa和回收的功率Ph,Pa、Ph計算如下[6]:

式中:p1、Q1分別為動臂油缸驅動時的壓力和流量;Δp、ΔQ分別為控制閥的壓力和流量損失。

表2 混合動力挖掘機柴油機性能參數

(2)回轉機構

挖掘機作業過程包括挖掘、滿載回轉、卸料、空載返回4個過程。回轉時間占總作業循環時間的60%~70%,回轉過程分為:滿載回轉加速-滿載回轉制動-空載回轉-空載制動4個過程。以挖掘機轉臺角速度和轉矩作為輸入,考慮減速器傳動比的基礎上得到電機的同步轉速和轉矩指令[7]。回轉機構主要參數如表3。

表3 轉臺工作參數

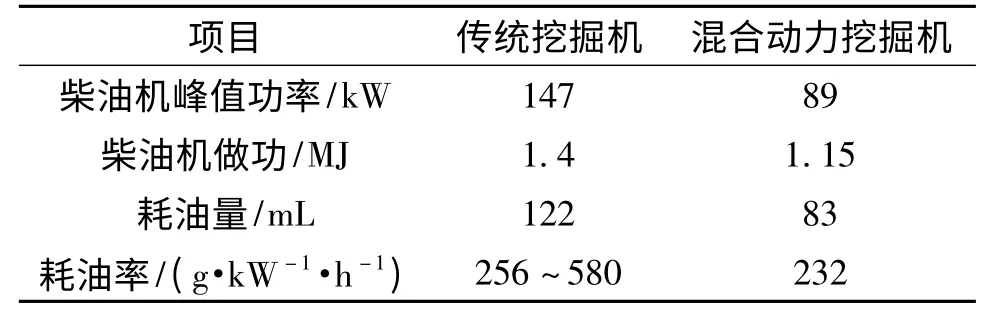

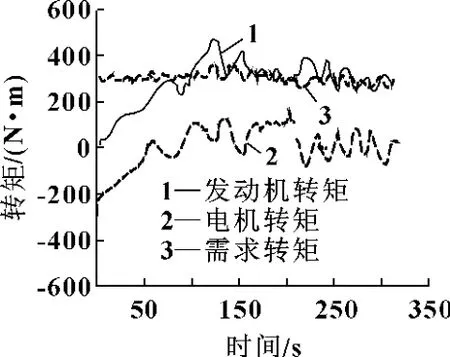

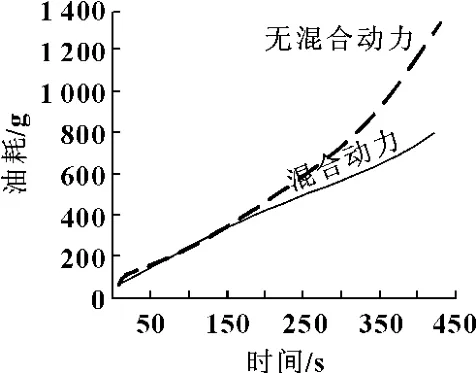

仿真結果(如表4)表明:通過對混合動力系統動力參數的匹配、控制策略的優化可以使柴油發動機始終工作在高效區或怠速區[6-7],實現轉矩和功率的均衡控制(如圖4所示);混合動力挖掘機節約油耗31.9%,柴油機裝機功率降低了32.7%,耗油率(如圖5)保持在較低水平,具有很好的節能效果,排放污染也會顯著降低。

表4 挖掘機仿真結果比較

圖4 轉矩均衡控制曲線

圖5 柴油機油耗對比曲線

4 結束語

混合動力液壓挖掘機工作裝置設計方案中引入發電電動一體機作為輔助動力裝置,柴油機裝機時只需按平均輸出功率配置,降低了柴油機配置成本。發動機的油耗和排放減少,經濟性得到顯著提高。以電機驅動替代液壓馬達驅動轉臺的回轉,實現對回轉制動能量的回收;采用三泵三回路設計降低了泵的工作壓力,工作裝置動臂油缸設計液壓能量回收裝置,減小了壓力補償閥口的壓力損失。混合動力挖掘機具有操作方便、節能環保的功能。

混合動力技術在汽車領域已經得到成功的應用,但在工程機械上的應用仍處于初級階段。能源的緊張和環境污染的加劇必將對工程機械產品的節能環保提出更高的要求。工程機械生產企業將更加注重混合動力液壓挖掘機的開發應用,隨著關鍵部件的不斷改進和技術進步,也會推動混合動力液壓挖掘機更早進入市場。

【1】姜繼海,于安才,沈偉,等.基于CPR網絡的全液壓混合動力液壓挖掘機[J].液壓與氣動,2010(9):44-49.

【2】張延廷,王慶豐,肖清,等.混合動力液壓挖掘機液壓馬達能量回收的仿真與試驗[J].機械工程學報,2007(8):218-222.

【3】邢樹鑫,林明智,戴群亮.混合動力挖掘機回轉系統設計[J].工程機械,2010,12(6):38-40.

【4】宋德朝,劉剛,羅軍,等.混合動力挖掘機動力系統方案設計與仿真研究[J].機電一體化,2009(8):88-91.

【5】劉剛,宋德朝,陳海明,等.并聯混合動力挖掘機系統建模及控制策略仿真[J].同濟大學學報,2010(7):79-84.

【6】肖清,王慶豐,張彥廷,等.液壓挖掘機混合動力系統建模及控制策略研究[J].浙江大學學報,2007(3):481-483.

【7】張遠深,王書武,沈歡,等.混合動力挖掘機模擬試驗臺設計[J].液壓與氣動,2011(5):73-74.