催化裂化裝置結焦問題與對策

郭向營 江紅偉 (中國石油化工股份有限公司洛陽分公司(中國 河南 洛陽,471012)

一、前言

中石化洛陽分公司催化裂化(I)裝置原設計為年處理量200萬噸的蠟油裝置,經過歷年改造形成年處理量140萬噸的重油催化裂化裝置,蠟油處理量不足45%。

二、結焦問題

2000-2001年催化裂化(I)裝置引進UOP技術進行反應系統改造,2008年對再生器旋分器更新,由原來的14組GE型更新為12組PV改進型,經過系列改造后,實現裝置開工最長運行周期1081天,極大創造了效益。

2.1、UOP技術改造及再生器旋分器更新

2000年~2001年,引進UOP技術將提升管由斜改直,出口由T型快分改為VSS快分、油氣分離改為Emtrol單級旋分器、催化劑汽提改為高效汽提、進料噴嘴改為Optimix噴嘴;2008年再生器旋分器更新為12組PV改進型高效旋分器,一級旋分器采用吊掛式以及其他相配套改造措施。

2.2、結焦部位改變

2.2.1 原料噴嘴

裝置原來使用洛陽工程公司設計LPC-1鴨嘴單孔型噴嘴。一般噴嘴出口不易結焦。2001年使用Optimix噴嘴。其特點是原料油從內管進,霧化蒸汽從側口進環形通道。結構采用三級霧化,目的是防止二級霧化產生的油滴并進一步霧化。

Optimix噴嘴使用第一個周期檢修發現,4個噴嘴中有一個噴嘴出口12個小孔大部分結焦堵塞,另外一個噴嘴有3個小孔結焦堵塞;第二個周期檢修發現油漿回煉噴嘴結焦已經完全堵塞,根據Optimix噴嘴特點決定停止油漿回煉。

2.2.2 噴嘴出口

原噴嘴上部斜提升管結焦多,應用新噴嘴后結焦較少,但形式改變成為柱狀焦。2009年檢修過程中,該處結焦較少。

2.2.3 提升管出口快分

UOP技術改造后,VSS快分效率高,提升管出口快分幾乎不結焦。

2.2.4 沉降器

改造前,沉降器結焦主要部位集中在沉降器稀相拱頂以及旋分器外壁,焦塊主要是硬塊焦,沉降器內壁有一層2-5mm的硬焦。改造后,沉降器稀相拱頂以及旋分器外壁硬焦塊減少,沉降器催化劑料位以上的壁上有一層20mm厚的軟焦。2008年檢修過程中,沉降器旋分器升氣管外壁的結焦不多,2009年搶修檢查,發現4組Emtrol旋分器升氣管外壁均結有約0.4m2焦塊,最厚處100mm左右。

2.2.5 分餾塔

改造前后,分餾塔入口油氣管線結焦形狀是一層薄焦,由于入口大法蘭處沒有保溫,散熱量大,焦炭前身物稠環芳烴冷凝結焦,造成大法蘭處結焦較為嚴重,油氣管線入口焦約占了入口面積的一半。

三、對應措施

3.1、改善原料性質

改善Optimix噴嘴原料性質及霧化效果是防止噴嘴堵塞、結焦的有效手段:

優化原料油及油漿系統的過濾器,改善過濾效果,根據過濾器差壓及時切換,防止大塊雜質進入噴嘴。

裝置原料常壓渣油性質逐年變重,粘度大,為保證霧化效果,原料油預熱溫度由195-200℃提高到220-225℃,經常保持在205℃以上。

3.2、預提升氣優化

UOP公司的預提升技術是在提升管底部用稀釋劑對再生催化劑進行預加速、使催化劑的密度降低,這樣從進料噴嘴噴出的油滴就能穿透催化劑覆蓋整個提升管截面,達到良好的劑油混合效果,使油滴得到良好的汽化,從而獲得較好的產品分布。操作過程中,通過優化預提升氣,蒸汽對原料油比例基本控制在2w%,注入一定提升干氣量,預提升段線速保持4.5-6m/s。干氣中H2將催化劑的NiO或NiO2還原成金屬鎳后,容易聚集在一起,起到了鈍化作用;V2O5被還原成V2O3或偏釩酸后,也會失去破壞作用1。催化劑的重金屬污染減輕,焦炭前身物稠環芳烴量減少,從而起到了改善反應選擇性的作用。

3.3、熱裂化反應

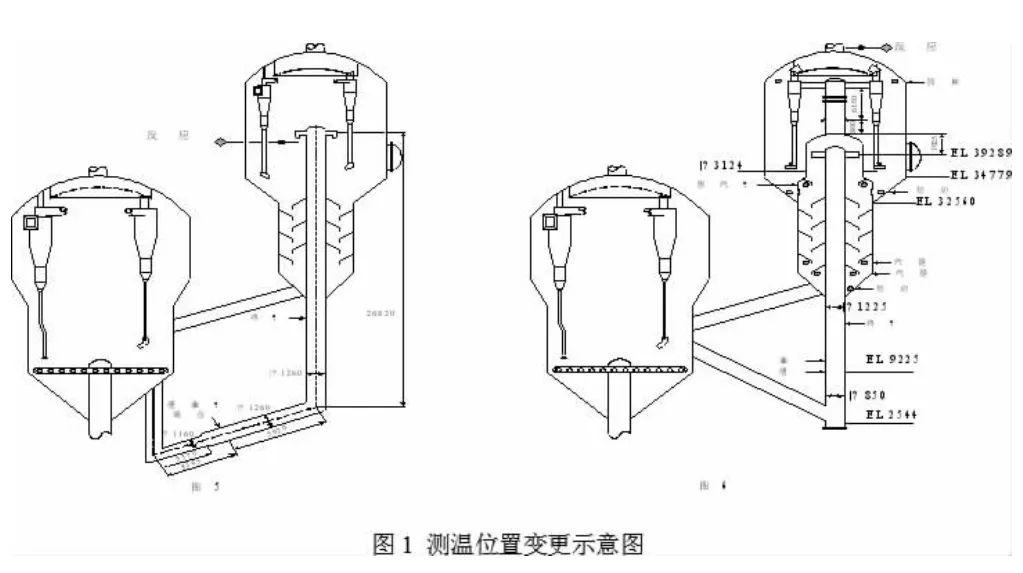

提升管出口溫度測量點由快分出口移至沉降器集氣室出口(見圖1)。為了獲的高輕油收率,提高了反應深度,同時回煉比較大,再生器密相床層溫度高,相應熱裂化反應趨勢加重。

由于反應溫度測量位置在改造中進行移位,與改造前相比,相同的反應溫度,熱裂化程度加深,導致干氣產量增加(見圖1)。

3.4、優化進料

優化催化裂化裝置原料油性質,2006年,一套催化裂化最高蠟油比例達到47.53%,在平衡催化劑總金屬含量23000g/g以上時,仍保持焦炭產率9.63%,干氣產率2.19%,油漿產率1.63%的良好產品分布。

3.5、沉降器結構

通過設計改造優化沉降器防焦蒸汽空板,增大蒸汽量,減少油氣進入旋分器以上拱頂盲區積聚結焦。

3.6、科學合理加劑

這里的劑料不僅包括催化劑還包括鈍化劑等其他輔助劑。平穩均勻添加催化劑有利于催化劑平穩置換,提高催化劑利用效率;而鈍化劑的科學合理使用,對于減少結焦更有重要意義。經過一系列調整,催化劑污染有了較大改善。

四、應用效果

4.1、噴嘴

原料油預熱溫度提高,有助于改善霧化效果;原料油及油漿過濾系統優化運行后,原料油中大顆粒雜質減少,能夠避免噴嘴的孔堵塞、結焦。UOP設計原料油霧化蒸汽量由對原料1.5-2W%,實際操作中提高到3.5W%,生焦量由原來的6.7%(計算值)降低至4.8%。對于催化裂化(I)典型的原料性質(常壓渣油、減壓蠟油和溶劑脫瀝青油等混合原料),霧化蒸汽量提高到3-3.5 w%,霧化效果良好,生焦量降低,而且噴嘴出口線速提高(不大于90m/s),可以防止噴嘴小孔堵塞。

4.2、預提升氣

配合同量鈍化劑使用,干氣中氫含量保持在28-30%,較以前降低平均2-4%。生焦率降低了0.2個百分單位。

4.3、熱裂化反應

降低反應溫度,注終止劑,降低熱裂化程度。

五、結論

5.1 改造后催化裂化(I)裝置能適應處理復雜進料成分,具有較強的適應能力,但原料性質頻繁波動,易造成生焦率升高,干氣產量高等不良后果,應采取平穩進料性質,穩定原料比重和適當的蠟油比例進行操作;

5.2 均衡加劑對于良好的產品分布具有重要作用,保持加料的平穩對保證產品質量,降低催化劑耗具有重要意義;

5.3 嚴格操作調整,減少人為操作波動;

5.4 干氣預提升氣和鈍化劑的合理配置,能夠較好抑制裝置生焦,但裝置受到氣壓機工況限制,隨著蠟油比例的增加,氣壓機已經成為裝置運行的潛在瓶頸;

5.5 合理的蒸汽用量。目前,裝置防焦蒸汽、預提升蒸汽及其他蒸汽量仍然較大,不利于降低能耗。

1 陳俊武,曹漢昌,催化裂化工藝與工程,1995,270-275