提高某超級鐵精礦制備過程中的反浮選回收率*

付剛華 宋曉雷 郭宇峰 周建灃 鄭富強 何 靜

(中南大學資源加工與生物工程學院)

還原鐵粉因其具有較大的比表面積和發達的海綿體結構,已成為粉末冶金工業中生產自潤滑軸承、減震器部件、鏈輪、凸輪等不可缺少的原材料[1]。用于制備還原鐵粉的原料主要為軋鋼鐵鱗和超級鐵精礦,前者是鋼材在軋制過程中表面氧化層自行剝落而產生的[2],后者一般是普通磁鐵精礦通過進一步選礦深加工獲得的鐵品位大于71%且磁性鐵占99%以上、SiO2含量小于0.6%的磁鐵礦精礦[3]。來源于超級鐵精礦的還原鐵粉比表面積更大、海綿體結構更加發達,能在很大程度上改善鐵粉的壓坯燒結性能[1],這使超級鐵精礦已成為制備還原鐵粉的首選原料。但是,我國鐵礦石資源貧礦多、富礦少、伴生組分多,適合用作超級鐵精礦生產原料的鐵礦石資源非常匱乏,因此,利用有限的資源高質高產地獲得超級鐵精礦具有重要意義。

有關超級鐵精礦的選礦深加工方法有較多報道[3-7]。與單一磁選或單一浮選工藝相比,磁(重)選—反浮選聯合工藝在保證超級鐵精礦產品質量方面優勢明顯。其中,反浮選多采用十二胺作為捕收劑[8-9],但十二胺存在選擇性較差、受礦泥影響大等缺點,實際生產中單獨使用時超級鐵精礦回收率偏低,不利于資源的合理利用和提高經濟效益。本研究針對安徽某粉末冶金公司采用再磨—弱磁再選—單純十二胺反浮選工藝從普通鐵精礦生產超級鐵精礦過程中反浮選作業回收率低的問題,通過添加調整劑來改善十二胺的反浮選效果,并通過提高礦漿濃度來提高反浮選的生產效率,此外還分析了調整劑的作用機理。

1 試驗原料及藥劑

1.1 試驗原料

以安徽某粉末冶金公司提供的普通磁鐵精礦為試驗原料,其化學多元素分析結果和鐵物相分析結果如表1、表2所示。

表1 試驗原料化學多元素分析結果 %

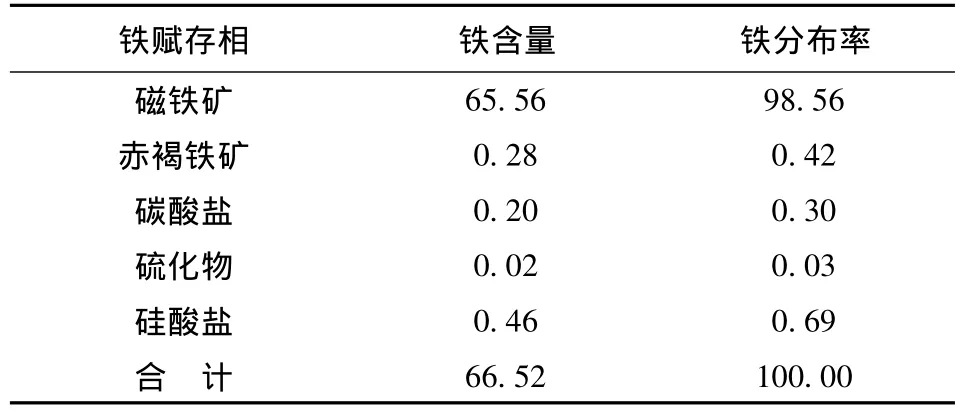

表2 試驗原料鐵物相分析結果 %

由表1可知,試驗原料鐵品位為66.52%,SiO2含量為6.85%,其他雜質含量很低,有害元素S、P微量。

由表2可知,試驗原料質地優良,其中的鐵有98.56%以磁鐵礦形式存在,以其他相態存在的鐵僅占1.44%。

試驗原料的顯微結構如圖1所示。可見,磁鐵礦晶粒較大且大部分與石英鑲嵌共生或包裹著石英,只有小部分粒度較細的磁鐵礦顆粒單體解離,少見磁鐵礦被脈石礦物包裹的情況。

圖1 試驗原料顯微照片

1.2 試驗藥劑

試驗所用的pH調整劑Na2CO3、分散劑水玻璃、抑制劑淀粉均為分析純;捕收劑十二胺為化學純,常溫下為固態,與鹽酸以等摩爾比混合,加熱水溶解并稀釋成1%濃度的胺鹽溶液,冷卻后使用。

2 試驗方法

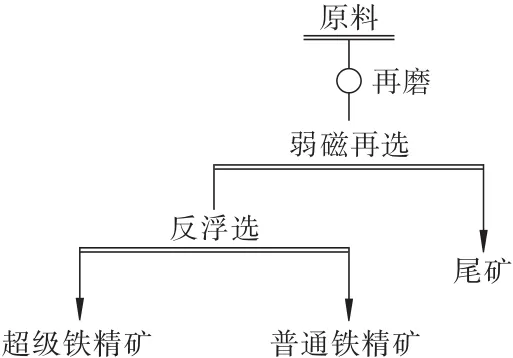

試驗流程如圖2所示。

圖2 試驗流程

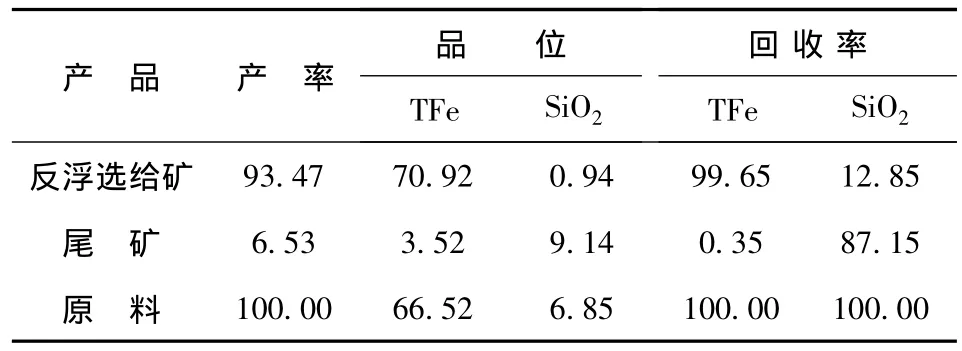

表3 弱磁再選結果 %

反浮選試驗在轉速為2 500 r/min的RK/FD 1.5 L單槽浮選機中進行,礦漿溫度為常溫,反浮選時間為12 min,考察3種調整劑和礦漿濃度對反浮選效果的影響。反浮選槽內產品即為超級鐵精礦,泡沫產品鐵品位較高,仍可作為普通鐵精礦利用。

3 反浮選試驗結果與討論

3.1 調整劑試驗

3.1.1 單一調整劑對反浮選的影響

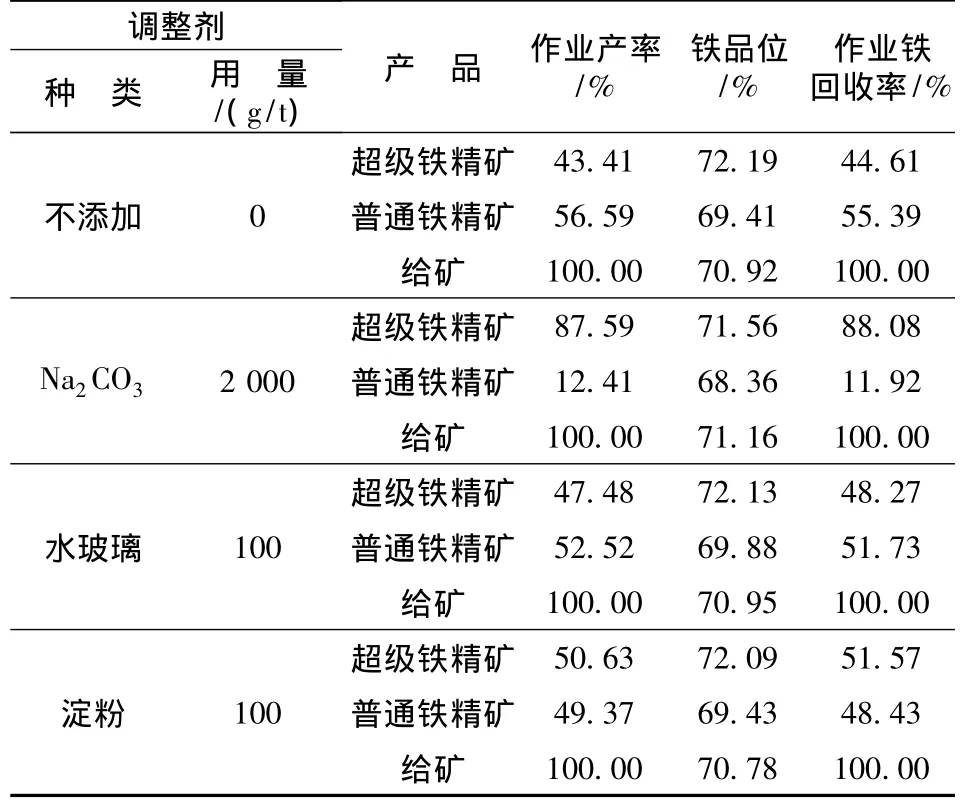

在捕收劑十二胺用量為130 g/t、礦漿濃度為24%的條件下,考察Na2CO3、水玻璃、淀粉這3種調整劑單獨使用時對反浮選效果的影響,試驗結果見表4。

從表4可以看出:不添加調整劑時,盡管超級鐵精礦鐵品位高達72.19%,但作業產率和作業鐵回收率偏低,分別只有43.41%和44.61%;分別添加3種調整劑后,超級鐵精礦鐵品位均略有下降但仍大于71%,作業產率和作業鐵回收率則都有不同程度的提高(作業產率最多可提高達44.18個百分點,相應的作業鐵回收率提高43.47個百分點)。這表明3種調整劑都有助于提高十二胺的選擇性,可有效增加超級鐵精礦的產量。

表4 單一調整劑對反浮選的影響

3.1.2 3種調整劑的聯合使用

Na2CO3、水玻璃和淀粉改善十二胺選擇性的作用機理各不相同,優勢互補可達到更好的效果,為此將它們聯合使用,并通過條件試驗確定了它們各自的合適用量。

3.1.2.1 Na2CO3用量試驗

在水玻璃用量為100 g/t、淀粉用量為100 g/t、十二胺用量為130 g/t、礦漿濃度為24%的條件下考察Na2CO3用量對超級鐵精礦指標的影響,試驗結果如圖3所示。

圖3 Na2 CO3用量對超級鐵精礦指標的影響

由圖3可以看出:超級鐵精礦鐵品位在Na2CO3用量為0~2 000 g/t時保持在72%以上,在Na2CO3用量為2 500 g/t時下降至71.75%;超級鐵精礦作業鐵回收率隨著Na2CO3用量的增加不斷提高,但在Na2CO3用量達到2 000 g/t后提高幅度很小。因此,確定Na2CO3用量為2 000 g/t。

3.1.2.2 水玻璃用量試驗

在Na2CO3用量為2 000 g/t、淀粉用量為100 g/t、十二胺用量為130 g/t、礦漿濃度為24%的條件下考察水玻璃用量對超級鐵精礦指標的影響,試驗結果如圖4所示。

圖4 水玻璃用量對超級鐵精礦指標的影響

由圖4可以看出,水玻璃用量在100~200 g/t時,可以較好地發揮其分散性能,起到改善反浮選環境的作用,尤其是水玻璃用量為200 g/t時,超級鐵精礦的鐵品位和鐵回收率均達到最高值。因此,確定水玻璃用量為200 g/t。

3.1.2.3 淀粉用量試驗

在Na2CO3用量為2 000 g/t、水玻璃用量為200 g/t、十二胺用量130 g/t、礦漿濃度為24%的條件下考察淀粉用量對超級鐵精礦指標的影響,試驗結果如圖5所示。

圖5 淀粉用量對超級鐵精礦指標的影響

從圖5中可以看出:適當增加淀粉的用量,可以更多地抑制鐵礦物,提高超級鐵精礦的鐵回收率;但淀粉達到一定用量后,再增加其用量不僅鐵回收率提高幅度有限,而且會強烈抑制連生體,導致超級鐵精礦的鐵品位下降。根據表5結果,選擇淀粉用量為100 g/t,此時超級鐵精礦的鐵品位與不使用調整劑時相當,為72.17%,作業產率和作業鐵回收率則分別達到88.34%和89.58%,比不使用調整劑時提高了44.93和44.97個百分點,比使用單一調整劑時也至少提高了0.75和1.50個百分點。

3.2 礦漿濃度試驗

提高礦漿濃度可提升反浮選作業的處理能力,從而提高反浮選作業的生產效率。在Na2CO3用量為2 000 g/t、水玻璃用量為200 g/t、淀粉用量為100 g/t、十二胺用量為130 g/t的條件下進行提高礦漿濃度的反浮選試驗,結果見圖6。

圖6 提高礦漿濃度對超級鐵精礦指標的影響

由圖6可知,隨著礦漿濃度的提高,超級鐵精礦的鐵品位和鐵回收率均呈下降趨勢。這主要是因為礦漿濃度提高后影響了氣泡的彌散并使礦物顆粒與藥劑的接觸變得相對困難,從而惡化了分選效果。

根據表6結果,綜合考慮超級鐵精礦指標和反浮選生產效率,選定反浮選礦漿濃度為28%,此時所得超級鐵精礦的作業產率和作業鐵回收率僅分別比礦漿濃度為24%時下降1.80和1.89個百分點,但反浮選作業的處理能力提高了16.67%,且超級鐵精礦的鐵品位仍在72%以上。

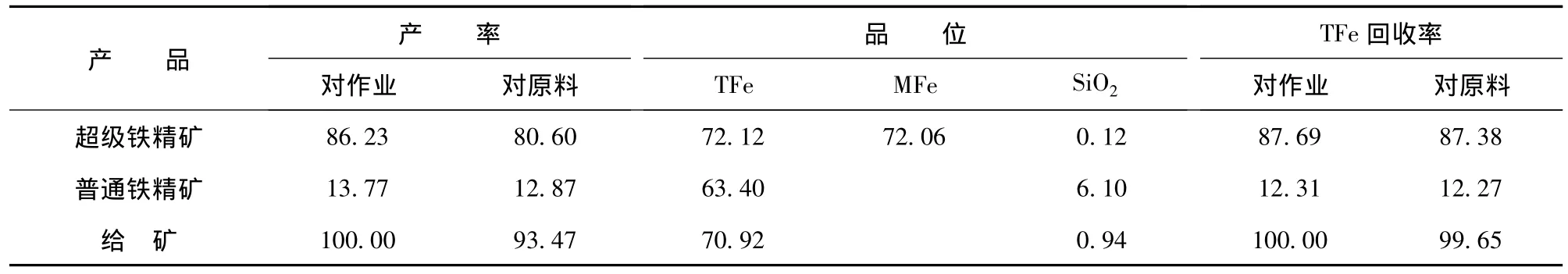

3.3 最終反浮選試驗結果

在Na2CO3用量為2 000 g/t、水玻璃用量為200 g/t、淀粉用量為100 g/t、十二胺用量為130 g/t、礦漿濃度為28%的條件下進行最終反浮選試驗,結果如表5所示。

表5 最終反浮選試驗結果 %

由表5可知,在選定條件下進行反浮選,可獲得對原料產率和鐵回收率分別高達 80.60%和87.38%的超級鐵精礦,其鐵品位為72.12%、磁性鐵占99.92%、SiO2含量為0.12%,質量完全滿足要求。

4 組合調整劑作用機理

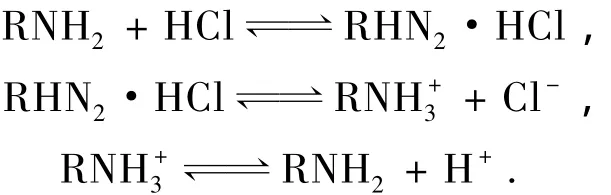

十二胺在水中溶解度很小,本試驗將十二胺與鹽酸生成鹽酸鹽使用,其水解反應式為[10]

水解各組分中,起主要捕收作用的是胺陽離子,它能通過靜電力在荷負電的礦物表面吸附從而使其疏水上浮。從上述反應式可以看出,胺陽離子濃度與礦漿pH值密切相關:隨著pH值的提高,胺陽離子濃度降低;隨著pH值的降低,胺陽離子濃度上升。

石英的零電點pH值為1.8,磁鐵礦的零電點pH值為6.5,礦漿pH值大于6.5時,磁鐵礦和石英表面均會帶負電,而零電點pH值低的石英表面會具有更高的電負性[11]。試驗中,未添加Na2CO3時礦漿pH值為7.0,添加2 000 g/t Na2CO3后,礦漿的pH值提高到8.53,此時磁鐵礦和石英表面的電負性差異明顯增大,石英因其表面荷更多的負電而更易與胺陽離子作用。添加淀粉后,由于礦漿中OH-離子濃度很高,因而相比于帶負電的淀粉,石英表面的氧更易與OH-鍵合,此時石英表面的金屬陽離子也形成了羥基絡合物,難與淀粉發生化學鍵合作用,故淀粉不易吸附于石英表面[12]。這樣,淀粉分子就會通過氫鍵、范德華力的作用在磁鐵礦表面吸附使其受到抑制,同時,淀粉吸附產生的罩蓋作用也會使胺陽離子難與磁鐵礦發生作用。這使得胺陽離子能夠選擇性地在未被淀粉罩蓋的石英表面吸附并因靜電力的增大而具有更高的吸附強度。此外,水玻璃作為一種礦泥分散劑,在與Na2CO3聯合使用時分散效果得到強化,分散作用弱化了細粒礦物的團聚,改善了浮選環境,為十二胺在石英表面的吸附以及表面疏水的石英與氣泡的吸附創造了有利條件。

通過上述分析可知,盡管添加調整劑后會造成礦漿中胺陽離子濃度降低,但胺陽離子對石英的選擇性明顯提高,因而可在保證超級鐵精礦鐵品位的基礎上提高其鐵回收率。

5 結論

(1)單獨使用130 g/t十二胺時,超級鐵精礦的鐵回收率僅為43.44%;分別添加調整劑Na2CO3、水玻璃、淀粉均能改善十二胺的選擇性,從而提高超級鐵精礦的鐵回收率,三者聯合使用效果更佳。

(2)Na2CO3、水玻璃、淀粉共同與130 g/t十二胺配合使用時,各自的適宜用量分別為2 000、200、100 g/t,此時在24%礦漿濃度下進行反浮選,所獲超級鐵精礦的鐵品位為72.17%,作業鐵回收率可達到89.58%(對原料為89.27%)。在相同的藥劑制度下將礦漿濃度提高到28%進行反浮選,可使反浮選作業的處理能力提高16.68%,所獲超級鐵精礦的鐵品位為72.12%,作業鐵回收率為87.69% (對原料為87.38%)。

[1] 俞燮廷.用高純超級鐵精礦生產優質還原鐵粉之我見[J].粉末冶金工業,1996,6(3):7-13.

[2] 崔建民,李松林,袁 勇.鋼鐵粉末[M].長沙:中南大學出版社,2012:47-48.

[3] 李朝暉,郭秀平.一種新的超級鐵精礦生產工藝[J].國外金屬礦選礦,2004,41(2):39-41.

[4] 王建剛,等.鐵礦石精選技術與經濟[M].北京:冶金工業出版社,1992:256-267.

[5] 廖 錦,吳城材.LMC立式脈沖磁選機提取超級鐵精礦的研究[C]∥2008年全國金屬礦山難選礦及低品位礦選礦新技術學術研討與技術成果交流暨設備展示會論文集.馬鞍山:《金屬礦山》雜志社,2008:403-405.

[6] 袁志濤,梁海軍,韓躍新,等.用脈沖振動磁場磁選柱生產超級鐵精礦的試驗研究[J].中國礦業,2003,12(5):54-55.

[7] 覃文慶,邱冠周,孫水裕.陽離子反浮選法制取高純鐵精礦的研究[J].礦產綜合利用,1996(3):12-15.

[8] 張錦瑞,王偉之,趙振才.論超級鐵精礦的研究現狀與方向[J].礦冶工程,2000,20(4):1-3.

[9] 何國勇,朱永坤.胺類捕收劑在鐵精礦脫硅反浮選中的作用機制[J].礦產保護與利用,1999,1(1):44-46.

[10] 謝國先,羅廉明,張樹洪.胺類捕收劑在鐵精礦脫硅反浮選中的作用機制[J].金屬礦山,2009(8):42-44.

[11] 王淀佐,邱冠周,胡岳華.資源加工學[M].北京:科學出版社,2005:203-207.

[12] 孫傳堯,印萬忠.硅酸鹽礦物浮選原理[M].北京:科學出版社,2001:313-319.