方坯連鑄機二冷系統結構設計

黎建全,何 博,陳登福,楊文中

(1.攀鋼集團攀枝花鋼釩有限公司,四川 攀枝花 617062;2.中國重型機械研究院股份公司,陜西 西安 710032;3.重慶大學材料科學與工程學院,重慶 400030)

0 前言

連鑄二次冷卻是合理控制鑄坯傳熱的重要手段,是整個連鑄生產過程中的一個重要環節,對鑄坯的表面質量和內部質量有著重要影響。連鑄坯表面裂紋、內部裂紋、鑄坯鼓肚、中心裂紋和中心偏析等缺陷的形成和擴展與二次冷卻緊密聯系。

攀枝花鋼釩股份有限公司六機六流方/圓坯連鑄機生產的鋼種主要有齒輪鋼、軸承鋼、彈簧鋼、合結鋼、優質管坯鋼等,這些鋼種的凝固冷卻特性與產生裂紋的敏感性等是不同的、彼此差異較大,而且所澆注鋼種尤其是澆注的管坯軋制石油套管,對鋼質有較高的要求。該鑄機投產以來,所生產的連鑄坯質量完全滿足后步工序的要求,這與其科學的二冷系統設計、合理的二冷區噴嘴選型及其布置,以及開發制定的二冷模型和工藝制度密不可分,本文就攀鋼方圓坯連鑄機中方坯二冷系統結構設計特點進行詳細闡述。

1 鑄機二冷系統結構的優化設計

攀鋼方圓坯鑄機設計年產100 萬t 連鑄坯,主要為集團內其它公司提供優質方坯和管坯鋼,其中方坯連鑄的主要技術參數見表1。

二次冷卻的目的是對離開結晶器后的鑄坯進行連續冷卻,使之逐漸完全凝固,并對鑄坯起支撐導向作用。好的二次冷卻系統首先必須滿足寬度和澆注方向上鑄坯表面的冷卻要均勻[1]。本鑄機二冷系統在此方面開展了一系列優化工作。

表1 攀鋼方坯鑄機主要技術參數Tab.1 Main technical parameters of Pansteel billet CCM

1.1 鑄機縱向二冷噴嘴的非等間距布置

在二次冷卻區拉坯方向上,鑄坯的坯殼厚度逐漸增加,凝固殼的熱阻也逐漸增加,鑄坯表面的熱流沿著拉坯方向逐漸下降。理想的二次冷卻結構是既要滿足鑄坯在設定位置完全凝固,還需滿足鑄坯表面溫度的下降速度和回升速度在控制范圍之內。

為獲得鑄坯在拉坯方向上的均勻冷卻,二冷區內不僅區與區之間噴嘴間距不相同,且每個區內的噴嘴的間距也均不相同,采用了非等間距布置的方案。噴嘴非等間距布置,相對于等間距布置而言,在拉坯方向上噴嘴間距逐漸遞增。連鑄過程噴嘴的等間距布置與非等間距布置的結構示意圖(圖1、圖2)。

圖1 二冷噴嘴等間距布置示意圖Fig.1 Equidistance arrangement of nozzles in secondary cooling system

圖2 二冷噴嘴非等間距布置示意圖Fig.2 Non-equidistance arrangement of nozzles in secondary cooling system

1.2 二冷過渡區域設計

過渡區指相鄰兩個冷卻區間的交界區域,如圖3 所示。在過渡區域內,由于受導向支撐輥、噴淋管支撐結構等機架布置的影響,使得該區域噴嘴間距較大,鑄坯在很長一段區域內得不到噴水冷卻,處于輻射空冷狀態。

圖3 方坯鑄機過渡區示意圖Fig.3 Transition zone of billet continuous caster

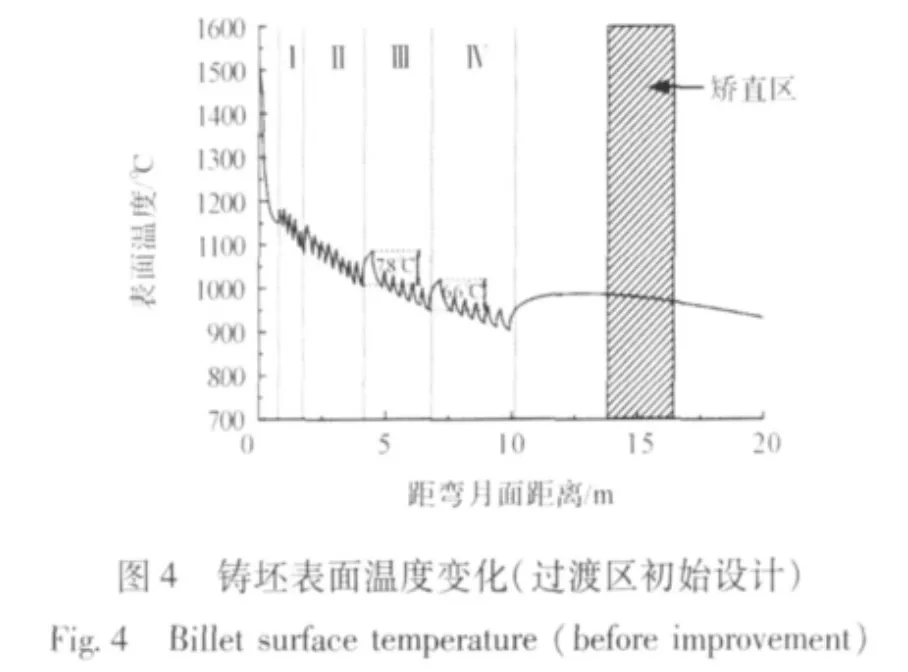

為研究這一區域內的鑄坯傳熱情況,以45#鋼1.6 m/min 拉速進行仿真計算,得到鑄坯表面溫度變化曲線如圖4 所示。從圖4 中發現,鑄坯表面溫度在二冷區整體呈現下降趨勢,在相鄰噴嘴間由于受噴水冷卻與輻射傳熱的交替進行,導致表面溫度的周期性波動,但整體波動較小;在相鄰兩段的過渡區域,由于鑄坯未噴水冷卻,處于輻射空冷過程,導致表面溫度出現較大的回升,尤其是在過渡區Ⅱ和Ⅲ,表面溫度分別回升了78℃和66℃。而冶金準則中認為,表面溫度的過度回升易導致凝固前沿產生過大的張應力,應力可能超過凝固前沿的斷裂強度從而產生內部裂紋[2],對鑄坯質量控制不利。

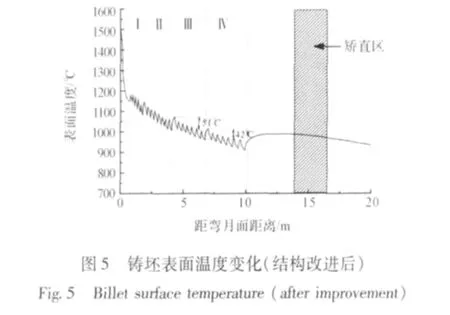

為減少過渡區溫度回升,最有效的措施是減少過渡區域輻射空冷段的長度。為此,本研究中盡可能在過渡區域增加一排噴嘴和采取斜噴的方式,將過渡區域噴嘴向過渡區內側傾斜。過渡區優化設計后鑄坯表面溫度見圖5。從圖5 中明顯發現過渡區表面溫度回升得到了較大的緩解,分別降低至51℃和42℃,有利于提高鑄坯質量。

1.3 夾持區橫向的噴嘴布置

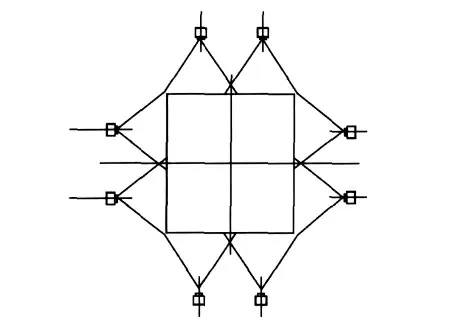

方坯角部是二維傳熱,需考慮角部過冷,特別是二冷初期的角部過冷,以防止產生鑄坯缺陷。此外,如果噴嘴布置過多,將增加生產過程中的維護工作量。基于這兩方面,需考慮夾持段橫向噴嘴布置的合理性。該回路的噴嘴布置見圖6。

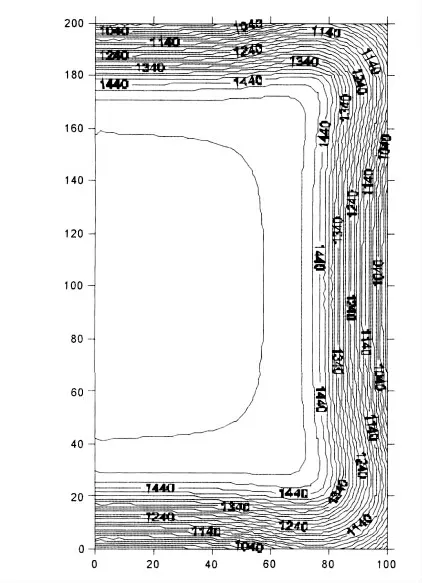

通過仿真計算分析方坯在該段典型位置的橫斷面溫度場來判斷確定方坯角部是否過冷。以45#鋼,在拉速為1.8 m/min、比水量為0.76 L/kg 情況下,二冷一回路第三排噴水和第五排噴水結束處斷面上溫度場的分布見圖7 和圖8。鑄坯的斷面圖是取鑄坯斷面的一半繪制的。斷面圖中,左面為對稱中心線,右面為鑄坯的側面表面,上部為鑄坯的內弧表面,下部為鑄坯的外弧表面。相鄰等溫線的間隔為20℃。

圖6 二冷一回路噴嘴橫向布置圖ig.6 Transverse arrangement of nozzles in first loop

仿真結果表明,在鑄坯的角部未出現溫度梯度過大、角部溫度過低的現象,夾持區噴嘴橫向布置合理。

圖7 第三排噴嘴噴水結束處斷面溫度分布Fig.7 Cross-section temperature at the 3th row nozzles after water spray

2 攀鋼方坯鑄機的二冷結構及噴嘴布置

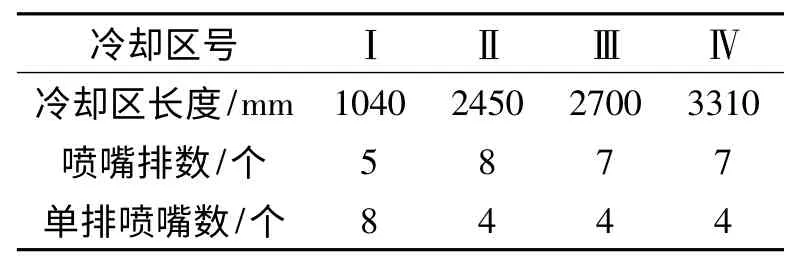

根據前面的分析計算,優化設計出攀鋼方坯連鑄機的二次冷卻結構及噴嘴布置,二次冷卻系統由4 個噴淋區組成,其中足輥和夾持段為二冷Ⅰ區,純水冷卻;其余導向段為二冷Ⅱ區到Ⅳ區,采用氣水噴嘴冷卻,每個冷卻區具有單獨的控制系統,各冷卻區結構參數見表2。

圖8 第五排噴嘴噴水結束處斷面溫度分布Fig.8 Cross-section temperature at the 5th row nozzles after water spray

表2 鑄機二冷各區結構參數Tab.2 Structure parameters of each secondary cooling zone

2.1 二冷Ⅰ區

二冷Ⅰ區包含足輥段和夾持段,選用圓錐形水噴嘴。每個面以鑄坯表面中心對稱布置2 個噴嘴,兩噴嘴間存在一定的噴淋水交叉,這一交叉有效避免了單噴嘴邊緣水流密度下降導致冷卻強度的不足,沿拉坯方向布置5 排噴嘴,采用非等間距布置,各排噴嘴間距整體呈遞增趨勢,保證了鑄坯的均勻冷卻。單排噴嘴在周向上的布置見圖9。

2.2 二冷Ⅱ區

二冷Ⅱ區布置在弧形段上端,包括噴淋集管1,均選用圓錐形汽水噴嘴。在鑄坯各面的中心布置有1 個噴嘴,在方坯角部存在一定的純輻射冷卻區,主要是考慮方坯角部二維傳熱,冷卻速度快,容易產生過冷現象,對鑄坯質量產生不利影響,因此有意減緩這些區域的冷卻,單排噴嘴在周向上的布置見圖10。在拉坯方向上布置8 排汽水噴嘴,噴嘴在這一區域基本呈等間距布置,噴淋水分配器布置在冷卻區中部的4、5 排噴嘴間,各噴嘴從冷卻區中部獲得供水,以保證各冷卻區上部噴嘴獲得足夠的供水壓力。

圖9 二冷Ⅰ區周向噴嘴布置Fig.9 Arrangement of nozzles in theⅠzone of secondary ooling zone

圖10 二冷Ⅱ區周向噴嘴布置Fig.10 Arrangement of nozzles in theⅡzone of secondary cooling zone

由于過渡區域布置有支撐輥,使得過渡區較長,鑄坯在這一區域長時間處于輻射散熱狀態,易引起鑄坯在過渡區域的溫度回升。為減少過渡區的輻射空冷長度,減少回溫,將過渡區附近噴嘴傾斜,即將該區第一排噴嘴向上(即拉坯方向的反方向),最后一排噴嘴向下傾斜了一定角度。噴嘴傾斜角度及噴嘴安裝位置的確定與噴射圓位置有關,噴嘴的傾斜度和安裝位置都是在保證噴射圓位置不變的基礎上確定,從而保證了噴嘴在鑄坯表面的噴射圓的合理分布,達到均勻冷卻的目的。

2.3 二冷Ⅲ區

二冷Ⅲ區布置在弧形段中部,包括噴淋集管2,均選用圓錐形汽水噴嘴,鑄坯內外弧與左右側噴嘴型號有所不同。在鑄坯各面的中心布置有1 個噴嘴,考慮方坯角部過冷在角部兩側各留有一定的純輻射區。單排噴嘴在周向上的布置見圖11。

圖11 二冷Ⅲ區周向噴嘴布置Fig.11 Arrangement of nozzles in the Ⅲzone of secondary cooling zone

在拉坯方向上布置7 排噴嘴,第一排噴嘴向上、最后一排噴嘴向下傾斜了一定角度,噴嘴呈非等間距布置,間距逐漸增加,這與坯殼逐漸遞增,熱流下降,冷卻強度降低是相適應的。冷卻水分配器布置在第4、第5 排噴嘴間,各噴嘴從冷卻區中部獲得供水,以保證各冷卻區上部噴嘴獲得足夠的供水壓力和水流量。

2.4 二冷Ⅳ區

二冷Ⅳ區布置在弧形段下部,包括噴淋集管3,均選用圓錐形汽水噴嘴,鑄坯內外弧與左右側噴嘴型號有所不同。在鑄坯各面的中心布置有1 個噴嘴,考慮方坯角部過冷在角部兩側各留有一定的純輻射區,單排噴嘴在周向上的布置如圖12 所示。

圖12 二冷Ⅳ區周向噴嘴布置Fig.12 Arrangement of nozzles in the Ⅳzone of secondary cooling zone

在拉坯方向上布置7 排噴嘴,第一排噴嘴向上、最后一排噴嘴向下傾斜了一定角度,噴嘴間間距呈非等間距布置,間距從2.0°到2.8°逐漸遞增。噴淋水分配器布置在第3、第4 排噴嘴間,各噴嘴從冷卻區中部獲得供水,以保證各冷卻區上部噴嘴獲得足夠的供水壓力和水流量。

3 結論

通過數值模擬分析,結合攀鋼鑄機設備狀況,優化設計了方坯二冷結構及噴嘴布置,其主要特點為:

(1)鑄機弧半徑為10 m,二次冷卻區較長,約為9431.11 mm,較長的二次冷卻區可有效的控制鑄坯的傳熱,對生產高品質鋼種創造了有利條件;二冷區共分四個冷卻區,足輥和夾持段為Ⅰ區,采用純水冷卻,弧形段為Ⅱ-Ⅳ區,采用氣水冷卻。

(2)在整個二冷區,沿著拉坯方向,噴嘴采用非等間距布置,噴嘴間距呈遞增趨勢。采用這種噴嘴布置與鑄坯坯殼厚度逐漸增厚,鑄坯散熱量減少,冷卻強度依次降低是相適應的,符合鑄坯均勻冷卻的原則。

(3)在二冷各區,將靠近過渡區域噴嘴向過渡區內側傾斜一定角度(即第一排噴嘴向上、最后一排噴嘴向下),有助于減少過渡區輻射空冷長度,減緩過渡區溫度的回升。

(4)在噴嘴周向布置上,Ⅰ區采用雙噴嘴且有交叉,有效避免了單噴嘴邊緣水流密度下降導致冷卻強度的不足;考慮到方坯角部二維傳熱,冷卻速度快,容易產生過冷現象,對鑄坯質量產生不利影響,Ⅱ-Ⅳ區角部存在一定的純輻射冷卻區,有意減緩角部的傳熱。

[1]馮科.Q235 鋼方坯高拉速連鑄二次冷卻制度的研究[D].重慶大學,2000.

[2]G VanDrunen,JK Brimacombe.Internal cracks in Strand Cast billets[J].Ironmaking and Steelmaking,2(2):125-133.