西部惡劣氣候條件下無砟軌道支承層施工工法

逯春平 武寶軍 王 斌

(中交三航局二公司,上海 200120)

1 概述

地處西部地區的蘭新第二雙線鐵路面臨嚴酷的自然環境,年平均氣溫低、日照強烈、晝夜溫差大、干旱缺水、風沙大。無砟軌道由于在結構連續、平順、穩定、耐久和少維修等性能方面有明顯的優越性,被確定為我國鐵路客運專線及高速鐵路的主要軌道形式。蘭新鐵路第二雙線采用的CRTSⅠ型雙塊式無砟軌道,主要由下部結構、底座板或支承層、現澆混凝土道床板、雙塊式軌枕、高彈性扣件、鋼軌組成。這種結構形式的無砟軌道具有初期投資較小、制造施工方法簡單等優點,比較適合我國的國情。

2 工法特點

1)本工法采用滑模攤鋪法施工,利用設備自帶傳感器通過引導線控制線形、標高,攤鋪刻槽一次成型,勞動強度降低,自動化程度提高。

2)能夠減少支承層材料用水量,降低支承層開裂幾率。

3)能精確的控制支承層的標高及斷面尺寸,消除立模過程中出現的錯臺、線形、漏漿等缺陷。

4)滑模攤鋪法施工速度快、規模大,對環境影響小,經濟效益更好。

3 適用范圍

適用于西部惡劣氣候條件下采用CRTSⅠ型雙塊式無砟軌道的高速鐵路(客運專線)路基支承層施工,特別是連續長度超過200 m及以上長段落路基支承層施工。

4 工藝原理

1)采用與設計尺寸相符的攤鋪機自帶可移動性模板,在施工引導線下行進,拌合料連續進倉、入模成型,振搗擠壓后形成路基支承層,一次成型,簡單方便。

2)應采用水硬性混合料,以使攤鋪后的支承層幾何形狀不會變形。

3)通過控制虛鋪高度、滑模攤鋪機的走行速度及高頻振搗棒的振搗頻率,來控制支承層的攤鋪質量,保證支承層的密實度。

5 施工方法

5.1 工藝流程

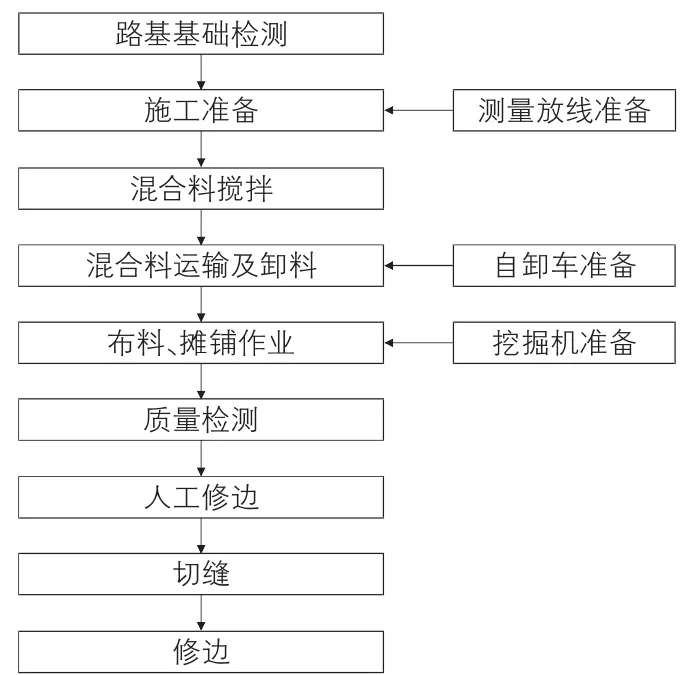

施工工藝流程如圖1所示。

5.2 施工準備

1)只有在路基沉降觀測評估通過以及級配碎石驗收通過后才能進行支承層施工。

2)支承層施工前對路基基床表層進行驗收,基床表層頂面應平整,其表面平整度不大于15 mm,高程誤差為±10 mm,以避免因路面超高使模板出現犁地現象,使模板變形增加攤鋪機阻力。

3)支承層施工前對路基基床表面進行清潔,提前2 h灑水濕潤,同時路基表層不得出現積水現象。

4)通過線外試驗段確定施工配合比及攤鋪機行走速度、振搗頻率、搗固深度等工藝參數。

圖1 滑模攤鋪法施工支承層施工流程圖

5.3 操作要點

5.3.1 測量放線控制要點

1)滑模攤鋪作業需要在機器左右兩側各設置一條引導線,支承層的標高以及方向由傳感器通過引導線自動控制。左、右兩側引導線距離混凝土側邊1.1 m,引導線高出支承層面30 cm。

2)引導線的樁間距離為10 m,曲線段一般為5 m~7 m。引導線的最大長度控制在300 m范圍,以便于質量控制和卸料。

3)安裝后的引導線標高誤差在±3 mm間,中線位置(方向)誤差控制在5 mm以內。引導線設定好后,檢查是否有滑落或擾動,保證引導線的精確度。

5.3.2 混合料的生產拌制控制要點

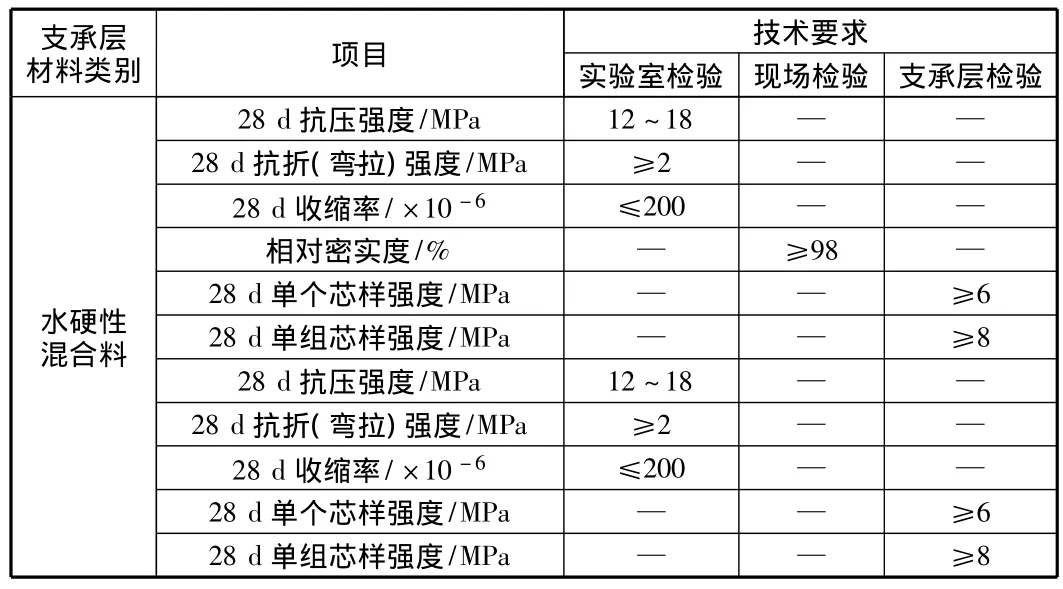

1)為保證支承層水硬性混合料質量,支承層材料應符合表1的規定。

2)水硬性混合料由拌合站集中生產。攪拌前嚴格規定骨料的含水率,按測定結果及時調整施工配合比,原材料按重量計的允許偏差要符合:水泥、礦物摻合料:1%,粗、細骨料:2%,水:1%。拌合投料順序為:先投細骨料、水泥和粉煤灰,攪拌均勻后加水攪拌30 s,再投粗骨料攪拌60 s,攪拌至均勻為止,使各種材料混合均勻,顏色一致。摻合料拌制完成后,要取樣測定含水率。

5.3.3 運輸及布料要點

1)采用自卸汽車進行支承層混合料運輸。每次運輸前將自卸汽車車廂內清洗干凈,長距離運輸時需采取覆蓋措施,防止水分蒸發。同時為了保證攤鋪進度,根據不同的運輸距離和運輸時間確定自卸車的數量。

2)自卸車沿設置引導線的中部倒退至攤鋪機進料端后,開始慢速進行卸料,避免集中卸料造成堆積離析;卸料長度不宜超過10 m,以免混合料水分損失,影響攤鋪質量。

表1 支承層材料技術要求

5.3.4 攤鋪作業要點

1)首次攤鋪前,應對攤鋪機位置、幾何參數和機架水平度進行調整,然后空機掛線行走5 m~10 m,經多次確認無誤后方可開始攤鋪。

2)采用釘樁或基準線法校準滑模攤鋪機擠壓底板高程和側模前進方向,調整水平傳感器立柱高度和滑模攤鋪機機架前后左右的水平度,令滑模攤鋪機自動行走,再返回校核1遍~2遍,正確無誤后,方可開始攤鋪。

3)混合料通過自卸車運輸至現場,并由專人引導自卸車進行卸料。

4)通過挖掘機進行布料,攤鋪范圍內要均勻布料,布料長度達到5 m后啟動攤鋪機。

5)滑模攤鋪機應均勻連續攤鋪,不得隨意停機或改變攤鋪速度。攤鋪速度可根據供料情況、混凝土性能和施工地段確定,一般控制在1.5 m/min~1.8 m/min。供料不充分,搗固性能不良和曲線地段可適當降低攤鋪速度。攤鋪5 m后,檢測支承層標高、厚度、中線、橫坡度指標,合格后可繼續施工。控制振搗棒的振搗頻率為10500 r/min。

6)攤鋪過程中,及時對支承層的質量進行檢查。觀察支承層是否發生離析;同時檢查支承層表面標高位置,在兩基準線間拉弦線,用鋼尺量測弦線到支承層頂面的距離。

5.3.5 人工修邊

滑模施工后,在初凝前,大約在2 h內,要完成對支承層頂面兩側35 cm范圍和側邊散水面范圍,按照16%坡度采用砂漿進行人工抹面,并保證表面光潔度。同時對表面及邊角有缺陷的部分應進行及時修補處理。

5.3.6 切縫的要點

1)支承層攤鋪前根據區間路基長度統一排列道床板伸縮縫和假縫位置,再根據道床板伸縮縫和假縫位置標示出對應的支承層切線位置,切縫位置與道床板伸縮縫和假縫位置重合。

2)支承層施工完成后,宜在8 h~10 h內進行切縫施工,釋放表面應力,最晚不超過12 h。切縫間距3.9 m,切縫深度90 mm,寬度控制在5 mm以內(見圖2)。

圖2 切縫

5.3.7 養護

支承層鋪設后,及時覆蓋灑水養護,并采用雙層覆蓋養護,支承層表面土工布覆蓋,上層加蓋塑料布,土工布四周壓緊,灑水量保證支承層表面始終處于濕潤狀態,在養護期間按期進行灑水,養護時間不少于7 d,濕度較小或氣溫較低時延長養護時間并采取保暖措施,加蓋帆布或棉被。

5.4 勞動組織

勞動力組織方式采用架子隊組織模式。施工人員結合施工方案、機械、人員組合、工期要求進行合理配置,單個作業區段人員配置表見表2。

表2 單個作業區段人員配備表

6 結語

采用滑模攤鋪進行CRTSⅠ型雙塊式無砟軌道支承層施工,工藝簡單,勞動強度降低,自動化程度提高,且能保證工程的高標準、高質量要求,對無砟軌道支承層施工具有很強的指導作用和重要意義,具有很高的推廣價值,本工法具有良好的社會效益。

本工法采用滑模攤鋪法施工,將涉及要求的刻槽及兩側流水坡支承層一次性成型,施工工藝簡單便于掌握。一次設備投入,省去了立模、拆模及模板倒運等施工工序,降低了施工難度,提高了工效,降低了管理、作業人員數量和輔助機具、材料的投入,具有良好的經濟效益。