碳含量對低鉻合金鋼耐磨性影響的研究

黃曼曼,琚子來,姜利坤

(1.唐山工業職業技術學院機械工程系,河北 唐山 063020;2.山東省科學院新材料研究所,山東 濟南 250014)

鋼鐵耐磨材料零件廣泛存在于冶金、礦山、建材、水泥、鐵路、電力、煤炭等行業的機械裝備結構中。據統計,機械零件的失效中,磨損占80%以上。美國因磨損造成的經濟損失每年約達1000億美元,據我國礦山、冶金、電力、煤炭以及農機部門的不完全統計,僅因工件磨損造成的經濟損失每年達400億元[1]。因此,研究材料的耐磨性,探索各種元素對材料耐磨性的影響規律,從而提高耐磨件的抗磨性,延長使用壽命,對持續生產、減少經濟損失、增加經濟效益以及創造耐磨件精品和品牌,具有重要意義。

本文研究了碳含量對低鉻合金鋼耐磨性的影響,該低鉻合金鋼是馬氏體(含有少量的貝氏體)鋼,合金中的主要元素有鉻、鉬、錳、硅等。合金鋼中碳含量過高或過低,對其耐磨性有很大的影響。因此系統研究碳含量對該合金鋼耐磨性的影響,有助于優化產品的化學成分,促進低鉻合金鋼的推廣應用,為生產實踐提供理論基礎。

1 試驗方法

1.1 磨損試驗機的選用及原理

磨損試驗機選用動載磨料磨損試驗機MLD-10,此試驗機可以模擬多種工況條件,用于金屬材料和各種干、濕磨料在有沖擊載荷或無沖擊載荷、接觸或無接觸、滑動或滾動摩擦情況下的耐磨性試驗[2]。試驗原理如圖1所示。

圖1 沖擊磨料磨損試驗原理Fig.1 Test principle of impactabrasive wear

1.2 磨損試樣的制備

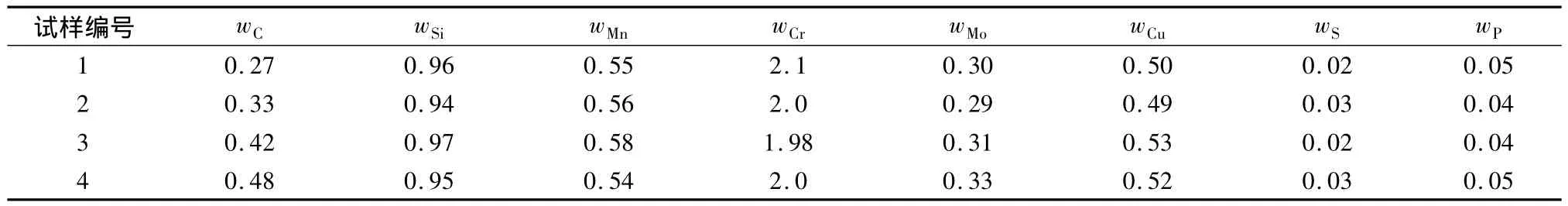

利用直讀光譜儀進行化學成分分析,試樣的化學成分如表1所示。試驗材料熱處理工藝(加工工藝)為 980℃/60min正火 +950℃/60min空冷+245℃/120min回火。磨損試樣的尺寸為40mm×10mm×10mm(長×寬×高)。

1.3 磨損試驗方案的確定

磨損試驗主要是對比相同試驗條件下,不同碳含量試樣的耐磨性。磨損試驗條件為沖擊功1 J、沖錘質量10kg、沖擊次數50次/min、沖錘自由落體高度11 mm、下試樣軸轉速200 r/min、磨料粒度0.1~4.0mm,磨損時間60min。磨損前后分別稱重,通過單位時間的質量損失來反映材料耐磨性。磨損試驗方案和結果如表1所示。

表1 試樣的各化學成分的質量分數(%)Table 1 Chemical components of the test block(%)

2 試驗結果分析

2.1 碳含量對耐磨性的影響

試樣在MLD-10型磨損試驗機上進行磨損試驗,結果如表2所示。硬度測量在HR-150A型洛氏硬度計上進行,每個試樣測5個點,取平均值。

表2 磨損試驗結果Table 2 Wear test result

碳含量對耐磨性的影響如圖2所示。從圖中可以看出,隨著碳含量的升高,試樣的硬度逐漸增加,導致磨損率降低。

圖3為試驗材料經熱處理后所獲得的掃描電鏡(SEM)圖。從圖中可以看出,各顯微組織是由許多成群排列的條狀馬氏體組成,板條束較細小呈現不規則形狀;稠密的板條被連續高度變形的殘余奧氏體薄膜所隔開;板條間殘余奧氏體薄膜上均勻分布著彌散相。此外,隨著碳含量的增加,板條群中的平行排列的同位向束尺寸逐漸減小,不同方向排列的板條束變體逐漸增多,當碳的質量分數大于0.30%時,基體中出現片狀馬氏體。

圖2 碳含量對耐磨性的影響Fig.2 Impact of carbon content on wear rate

圖3 碳含量對組織的影響(2000×)Fig.3 Impact of carbon content on microstructure(2000 × )

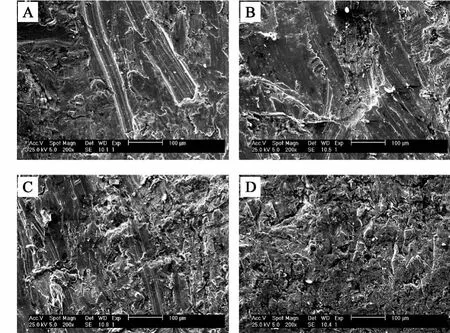

圖4 不同碳含量對合金鋼磨損后表面形貌的影響Fig.4 Impact of carbon content on worn surface morphology of alloysteel

從圖4A可以看出,在碳質量分數為0.27%的磨損試驗中,由于待測試樣的硬度低,當待測合金鋼試樣和鑄鐵下試樣二者之間的磨粒在受到沖撞時,一部分被壓入下試樣表面,此時磨粒主要對待測試樣產生顯微切削;當待測試樣表面受到磨粒擠壓時,材料表面具有靜水壓的應力狀態,當壓痕深度大于材料產生斷裂的臨界壓痕深度時,因磨粒壓入而產生的拉伸應力使裂紋萌生并圍繞壓入的塑性變形區擴展,而且在三體磨料磨損中,由于存在滑動,壓入深度比靜態壓入時要淺得多,故更容易產生裂紋,由于待測合金鋼材質韌性相對較高,能使得磨粒對待測試樣表面沿裂紋產生長距離滑動,最終使裂紋擴展而產生材料遷移,故形成微觀切削[3-5]。

從圖4B可以看出,在碳質量分數為0.33%的試樣表面發現有大量的沖擊坑,在坑的周圍布滿塑變唇,而且塑變唇經后續的擠壓有部分已被壓平,還可以看到由于磨粒的犁皺作用而產生塑變脊,凹凸不平的波紋狀痕跡及一些顯微切削,因此在這組磨損運動副下,試樣的磨損機理以微觀犁皺為主且附帶一些顯微切削磨損[6-9]。

從圖4C可以看出,在碳質量分數為0.42%的磨損試驗時,由于待測試樣合金鋼的硬度高但是韌性低,所以在沖擊磨損過程中,磨粒優先被壓入下試樣表面,而且壓入的深度深,所以在后續的運動中磨粒因為壓入較深而被夾持在下試樣的磨損表面上,待測試樣表面在反復的高強度擠壓下,材料發生3次塑變形而在亞表層形成應力周變,導致材料發生多次沖擊硬化,材料硬化到超過其自身的強度極限時在亞表層產生裂紋,導致材料呈扁平狀磨屑脫落,形成微觀斷裂(剝落)磨損機理[9-10]。與此同時,在電鏡下還可以看到部分顯微切削磨損。

從圖4D可以看出,碳質量分數為0.48%的試樣表面凹凸起伏、高低不平。由于碳含量升高,試樣的硬度隨之上升,沖擊韌性下降,磨料很難被擠壓及鑲嵌到試樣表面,只能對表面進行反復的沖擊,在高強度的沖擊及擠壓過程中發生塑性變形,在亞表層形成應力集中,當應力達到材料的強度極限時,便會產生橫向縱向裂紋,當裂紋逐漸擴展到試樣表面時,造成材料微觀斷裂,直致脫落[11]。

3 結論

對低鉻金金鋼材料的磨損試驗證明,試樣隨著碳含量的升高,硬度逐漸增加,導致磨損率降低,耐磨性提高。當碳質量分數在0.27% ~0.4%時,隨著碳含量的增加,試樣磨損率降低,耐磨性提高,而且變化明顯;當碳含量大于0.4%以后,磨損率趨于穩定,耐磨性變化不大。

[1]杜西靈,杜磊.鋼鐵耐磨鑄件鑄造技術[M].廣州:廣東科技出版社,2006.

[2]郭建斌.中鉻合金耐磨鋼的組織與性能研究[D].天津:河北工業大學,2009.

[3]姜利坤,劉金海,李國祿,等.熱處理工藝對低合金鋼組織和力學性能的影響[J].鑄造,2009,58(2):148-150.

[4]KRAWCZYK J,ROZNIATA E,PACYNA J.The influence of hypereutectoid cementite morphology upon fracture toughness of chromium-nickel-molibdenium cast steel of ledeburite class[J].Journal of Materials Processing Technology,2005,162/163:336 -341.

[5]程巨強,王先武,高興明.ZG30CrMnNiMo鋼的組織和性能研究[J].礦山機械,2005,33(3):13 -14.

[6]劉志學,程巨強.ZG30CrMn2Si2Mo鑄鋼斗齒的研制[J].鑄造,2005,54(10):1036 -1038.

[7]LU Z L,RAO Q C,JIN Z H.An investigation of the corrosion-abrasion wear behavior of 6%chromium martensitic cast steel[J].Journal of Materials Processing Technology,1999,95(1):180 -184.

[8]呂振林,鄧月聲,饒啟昌.中鉻鑄鋼及其在濕式磨機襯板上的應用[J].熱加工工藝,1995(6):46-50.

[9]戴敦才,曾耀東.鉻鉬鈮合金鑄鋼組織與耐磨性的探討[J].機械工程材料,1997,21(2):36-38.

[10]樸東學,齊笑冰,李慧玉,等.多相低合金抗磨鑄鋼材料的研究[J].鑄造,1995(5):10-13.

[11]尚平,蘇繼權,楊峰.中鉻抗磨鑄鋼主元素對力學性能的影響[J].哈爾濱理工大學學報,1997,2(4):27-29.