中速磨煤機新型焊接結構旋轉風環的設計與應用

摘要:火力發電制粉系統中,中速磨煤機旋轉風環設計是保證一次風與煤粉混合物(風煤粉混合物)合理流速的重要基礎。通過對比研究傳統鑄造結構旋轉風環與新型焊接結構旋轉風環在結構設計上的異同之處,并結合兩者在磨煤機制粉過程中的實際運行效果,詳細分析了焊接結構旋轉風環的特點與優勢,同時闡述了新型焊接結構旋轉風環的設計實現方法。

關鍵詞:旋轉風環;風煤粉混合物;通風電耗

作者簡介:王金柱(1977-),男,北京人,北京電力設備總廠磨機事業部,工程師。(北京 102401)

中圖分類號:TK223.25 文獻標識碼:A 文章編號:1007-0079(2013)05-0233-01

目前,中速磨煤機在火力發電廠鍋爐制粉系統中已經得到了廣泛應用。中速磨煤機主要采用直吹式制粉系統,即原煤在經過磨煤機研磨部件碾磨成煤粉后不在內部停留,通過提供給磨煤機的一次熱風進行直吹,經過一次風室、旋轉風環[1]、機殼殼體、分離器和出粉口出磨而送入煤粉管道并最終到達爐膛內進行燃燒。為了保證出磨的風煤粉混合物[2]在一個合理的流速范圍內,需要設計旋轉風環的線型并計算合適的通風面積。筆者根據北京電力設備總廠(以下簡稱“我廠”)中速輥式磨煤機傳統鑄造結構旋轉風環的特點,結合現場實際應用過程中的實際經驗,設計了新型焊接結構旋轉風環,并在寧夏中寧電廠大修改造項目中得到了成功應用。

一、中速磨煤機新型焊接結構旋轉風環設計原理

1.旋轉風環基本原理介紹

中速磨煤機旋轉風環的工作原理是通過改變風環處的空氣動力場,達到控制風環出口處流速的作用,保證出磨的風煤粉混合物流速在一定范圍內,并有效提高了風環的使用壽命。與傳統靜態風環相比,旋轉風環使得風煤粉混合物流速降低20%左右,降低了磨煤機阻力和通風電耗[3],風環的使用壽命提高了2~3倍以上。目前旋轉風環主流上采用鑄造結構設計。

2.鑄造結構旋轉風環介紹

中速磨煤機不同規格的旋轉風環直徑范圍在1.6m~3.2m之間,質量大約為6000kg~22000kg,其結構特殊、工藝復雜,由內動外靜兩環組成,在動環外側有一圈葉片,與靜環內徑之間形成喉口面積。傳統的生產工藝一直采用實樣下芯、粘砂造型工藝,芯子為整體粘土砂芯,動環葉片埋于砂中,最后取出。由于葉片四周均被型砂緊緊包裹,在取出時砂型表面會有不同程度破損,致使鑄件的外觀效果差,后續清理困難。

3.新型焊接結構旋轉風環設計

針對鑄造結構旋轉風環工藝特殊復雜的情況,結合多年生產一線的實際經驗,提出了將鑄造結構改為焊接結構的構想。改造具體思路是:首先,設計焊接結構旋轉風環外形尺寸與鑄造結構旋轉風環基本一致,滿足風環合理通風流速的基本功能;其次,為保證焊接結構旋轉風環堅固耐用,將動環分部采用內外雙圈結構加固葉片,滿足風環在快速旋轉運行過程中的葉片不致損壞;再次,為滿足焊接結構旋轉風環在風煤粉混合物高速通過下的耐沖刷性,整體結構采用錳鋼材料[4](根據實際需要,葉片可采用高硬度雙金屬耐磨復合材料[5]),提高風環的使用壽命;最后,由于葉片安裝可以靈活調整,可以根據實際風量計算出合理通風流速后再確定葉片數量和焊接角度。

二、中速磨煤機新型焊接結構旋轉風環設計計算

1.鑄造結構與焊接結構旋轉風環結構對比

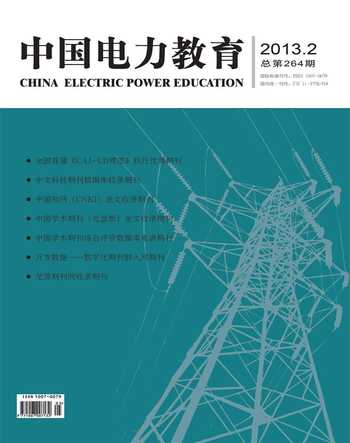

鑄造結構旋轉風環主要由風環靜環、動環、葉片和托盤組成,焊接結構旋轉風環由靜環、動環內外環、葉片、法蘭托盤和扁鋼組成。鑄造結構與焊接結構旋轉風環結構對比如圖1所示。

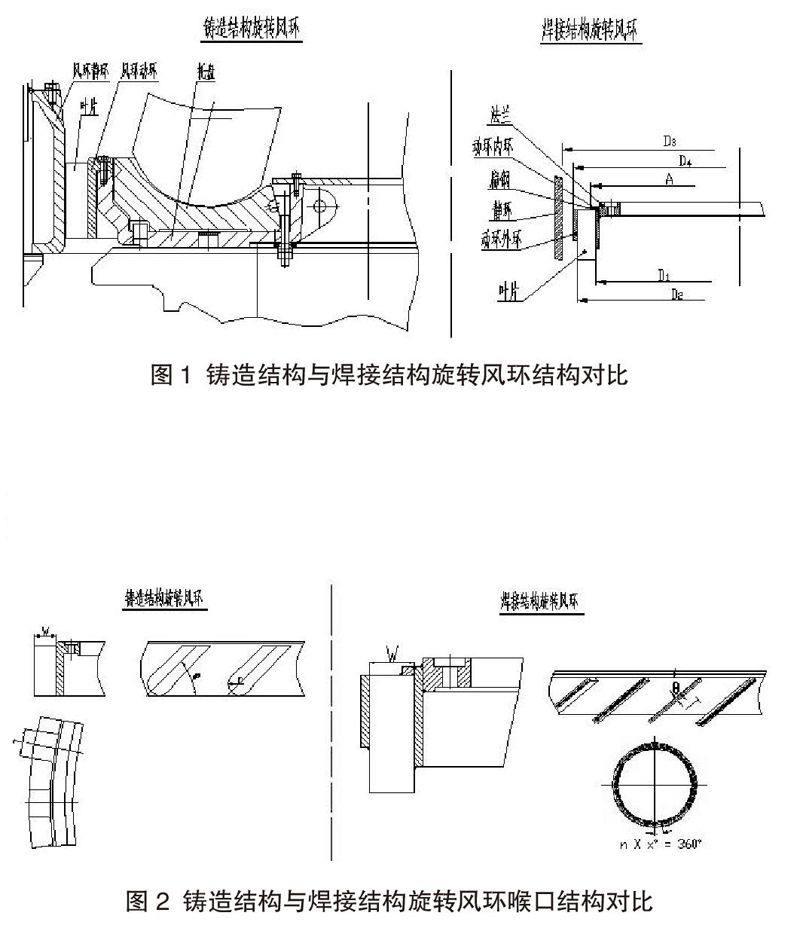

由結構圖可知,焊接結構旋轉風環在脫胎于鑄造結構旋轉風環的基礎上,優化了制作工藝并提高了生產效率。其中由靜環、葉片、動環內外環和扁鋼組合構成的喉口結構如圖2所示。

中速磨煤機在實際運行過程中,通過喉口的一次熱風在風環旋轉運行下而呈現螺旋上升形態,并帶動研磨后的煤粉送入煤粉管道進入爐膛燃燒。由此可見,喉口的外形尺寸是最終影響風煤粉混合物流速計算的主要參數,這其中包括:風環動環內環外徑(D1)、風環葉片外徑(D2)、風環靜環內徑(D3)、風環動環外環外徑(D4)、扁鋼外徑(A)、葉片寬度(W)、葉片厚度(T)、葉片傾角(θ)、葉片數量(n)共9個尺寸。

2.焊接結構旋轉風環計算公式

焊接結構旋轉風環通風流速計算首先要根據相關尺寸參數計算出通風面積,然后根據中速磨煤機熱平衡計算結果提供的一次風體積流量[6](VPA)計算通風流速。

單個葉片截面積(㎜2):

整圈風環通風面積(㎜2):

間隙通風面積(㎜2):

扁鋼面積(㎜2):

風環總通風面積(㎜2):

風環通風流速(m/s):

根據我廠中速磨煤機經驗值,旋轉風環通風流速在[60~70](m/s)為合適的數值。

三、中速磨煤機新型焊接結構旋轉風環應用

1.項目介紹

寧夏中寧電廠投建發電至今已將近8年時間,是西北地區較早使用我廠中速磨煤機的電廠之一。由于磨煤機長年運行導致的磨損,再加上近些年火電行業煤質普遍變差等原因,目前中寧電廠磨煤機出力已經無法達到當初設計時的保證值。為解決電廠的燃眉之急,不斷提高自身設備性能之需,此次借中寧電廠大修改造之機,我廠與其合作了磨煤機增容提速改造項目。

2.改造方案

鑒于火電行業目前運營現狀,此次磨煤機改造本著為電廠節約費用成本的同時,達到增加出力、降低功耗、提高設備耐沖刷性的目的。具體方案為:改原有鑄造結構旋轉風環為焊接結構旋轉風環(采用錳鋼耐磨材料);通過提高主電機功率和減速機傳動比來提高磨盤部轉速而增加研磨能力;更換新型增大容積的選粉分離器來滿足磨煤機提高出力的要求。最終要求中速磨煤機改造后達到55.476t/h的保證出力,整機通風電耗控制在9.0kW·h/t范圍以內。

3.運行效果

替換與改造部件經過安裝、調試、消缺工作目前已正常運行,經過在中控室數日的跟蹤與監控,改造后的一號機組A磨煤機在一次風量達到滿負荷的75%左右、磨輥加載力大小為最大加載力的80%左右、分離器折向門開度大小為50°的基本工況下,出力已經超過55.476 t/h的改造保證值。

根據電廠 DCS[7](集散控制系統)給出的運行數據值并經過校核與計算,在磨煤機出力為55.53 t/h、磨煤機本體工作電流值為36.5A的工況下,磨煤機本體功耗值約為8.315kW·h/t,達到了電廠對磨煤機增容提速改造通風電耗的考核要求。

四、結束語

本文詳細闡述了中速磨煤機新型焊接結構旋轉風環改造設計的實現方法與應用過程。目前,在火電行業運營成本增大、利潤普遍下滑的大背景下,提高機組的工作效率并降低設備功耗值是電廠扭虧為盈的重要手段之一。對電廠機電設備有針對性地進行技術升級改造是擺在工程技術人員面前的重要課題。希望本文所論述的設計思想能對廣大工程技術人員有所幫助。

參考文獻:

[1]邊軍英.中速磨煤機旋轉風環的結構分析[J].華東電力,1999,

(12).

[2]中華人民共和國國家經濟委員會.火力發電廠制粉系統設計計算技術規定(DL/T5145 - 2002)[M].北京:中國電力出版社,2003:60-62.

[3]景朝暉.熱工理論及應用[M].第2版.北京:機械工業出版社,

2009:15-17.

[4]宋延沛,謝敬佩,等.鑄造耐磨材料及其生產技術[M].北京:機械工業出版社,2012:174-176.

[5]宋延沛,謝敬佩,等.鑄造耐磨材料及其生產技術[M].北京:機械工業出版社,2012:216-220.

[6]中華人民共和國國家經濟委員會.火力發電廠制粉系統設計計算技術規定(DL/T5145-2002)[M].北京:中國電力出版社,2003:65-71.

[7]王常力,羅安.分布式控制系統(DCS)設計與應用實例[M].北京:電子工業出版社,2004:3-5.

(責任編輯:王祝萍)