電子技術在線虛擬仿真實驗教學項目建設研究

王永慧 馬學條 鄭雪峰

摘? ?要:電子技術在線虛擬仿真實驗教學項目建設依托電工電子國家級實驗教學示范中心和電子信息技術國家級虛擬仿真實驗教學中心,采用工程仿真軟件進行復雜電子系統設計,解決高成本與不可及的實驗難題。教學項目以工程實踐內容為背景,對接行業應用,滿足電子技術人才培養需要。文章對電子技術在線虛擬仿真實驗教學項目建設進行研究。

關鍵詞:虛擬仿真實驗;電子技術;實驗教學

電子技術在線虛擬仿真實驗教學項目建設依托杭州電子科技大學電工電子國家級實驗教學示范中心和電子信息技術國家級虛擬仿真實驗教學中心,以滿足國家戰略需求和高質量學生培養為出發點,突破以往受實驗條件限制只能開設傳統簡單硬件實驗的局限性,打破跨學科的實驗技術壁壘,以電子技術創新性實驗課程為基礎,提升實驗教學效果,降低教學成本[1-2]。

電子技術在線虛擬仿真實驗教學項目包含了基本電子技術驗證性仿真、簡單電子系統仿真、復雜電子系統仿真和虛實結合實驗等與電子技術相關的實驗案例[3]。實驗教學項目從簡單到復雜、從仿真到硬件驗證,包括軟件共享、儀器共享和遠程控制3大類共23項實驗案例。

1? ? 實驗案例設計:調幅通信系統仿真

超外差模擬調幅通信系統,開設實物整機實驗電路模塊多、硬件成本高、實驗周期長,實驗過程中難以觀測檢波電容的充放電過程、C類功放集電極電流波形和振蕩器的起振過程等。采用仿真手段能夠讓學生突破電路思維的局限,建立“通信系統”的概念。單元電路采用“虛實結合”的實驗形式,不僅降低了實驗成本,而且大大彌補了實體儀器性能的局限性[4]。

1.1? 設計思路

將AM通信系統仿真分為系統級、電路級和器件級3個層次,根據學生實際完成的層級和結果確定考核成績。系統級仿真只需要調用PSpice器件庫中的ABM模型和一些基本元器件模型即可完成;電路級要求將系統級中的ABM庫模型和信號源替換成實際電路,需要完成電路設計和仿真;器件級要求至少設計優化兩種基本電路元器件的模型參數,提升技術指標。

1.2? 實驗原理

超外差式語音AM通信系統的原理框架如圖1所示,其中,每一方框內代表一個或多個單元電路模塊。

發射系統由高頻載波電路通路、低頻調制電路通路和有相乘功能的振幅調制電路組成。接收系統經天線接收到微弱信號后,經放大、混頻、檢波后,再經低頻放大器輸出。

1.3? 實驗操作步驟

調幅通信系統仿真實驗分為13步操作,實驗操作流程如圖2所示。

調幅通信系統仿真實驗操作過程具有多樣性,每個步驟都有多個可選的參數設置,改變電路參數或仿真設置,將影響仿真結果,有些設置甚至會決定實驗成敗。鼓勵實驗者積極探索嘗試,得出有工程應用價值的實驗結論。

調幅通信系統仿真實驗中的單元電路可用硬件電路實現,但采用分立器件的實物整機系統設計復雜、調試難度大、實驗周期長、測試成本高、成功率低。采用虛擬仿真不但可以解決上述問題,還可以觀察和分析實體儀器無法測量的結果,如:振蕩器起振過程、波形頻譜分布、檢波電容充放電過程等。用仿真工具彌補了實體實驗的不足,體現了“虛實結合、能實不虛”的原則。學生可以熟練掌握當今工程界通用的軟件平臺進行仿真實驗,畢業后可以直接從事設計工作,實現與工程應用的無縫對接。

2? ? 實驗教學方法

電子技術在線虛擬仿真實驗教學項目的開發,緊密結合電子信息學科與虛擬仿真實驗的特點;虛實統籌規劃,虛實結合,以虛促實;把虛擬仿真實驗教學作為創新能力培養的重要環節,并融入實驗教學體系之中。

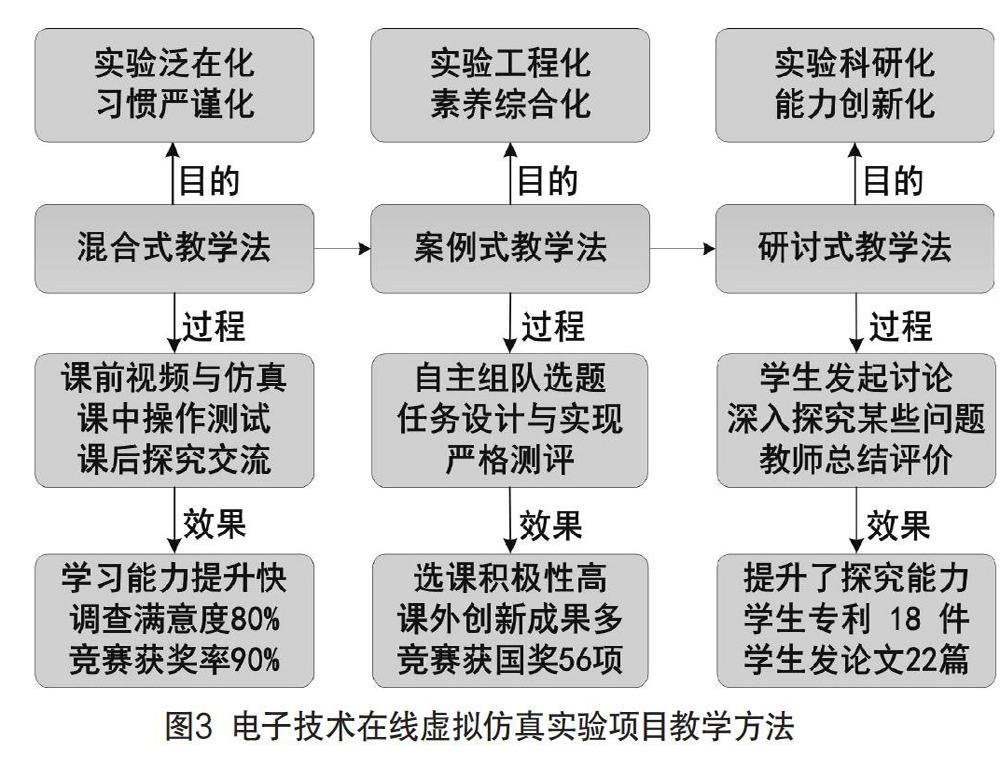

實驗教學項目采用混合式、案例式和研討式教學方法,如圖3所示,旨在調動學生實驗興趣,培養學生主動、嚴謹的實驗習慣,切實提升學生的實驗技能和學以致用的能力,提高實驗教學效果,達到實驗育人的最終目的。

3? ? 結語

電子技術在線虛擬仿真實驗教學項目涵蓋了軟件共享、儀器共享和遠程控制3大類虛擬仿真實驗,每年面向校內外1 800多名學生開放,通過在線教學管理平臺,遠程調用云端服務器上的仿真軟件完成虛擬仿真實驗設計。該教學模式和教學內容已在杭州電子科技大學及兄弟院校推廣使用多年,具有如下特點:(1)實驗項教學目與行業應用接軌,滿足復合型人才培養需要。(2)由點到面、整體推進,構建虛實結合的虛擬仿真實驗教學體系。(3)具有自主知識產權的虛擬仿真實驗教學成果示范作用明顯,自編了虛實結合的實驗教材9部、自制實驗儀器4套。

該教學項目讓學生使用工程軟件進行復雜電子系統虛擬仿真設計、虛實結合調試、產學研項目開發等培養環節,做到實驗教學與企業需求相接軌,滿足復合型人才培養需要。

[參考文獻]

[1]祖強,魏永軍,熊宏齊.省級在線開放虛擬仿真實驗教學項目建設探討[J].實驗技術與管理,2017(10):153-158.

[2]全曉莉,周南權.基于虛擬儀器技術的數字電路實驗系統研究[J].實驗技術與管理,2014(4):96-98.

[3]李林,李鳳霞,蘭山,等.基于MOOC的虛擬仿真實驗教學方法探究[J].實驗室研究與探索,2017(4):111-113.

[4]馬學條.數字電路實驗課程小班化虛擬仿真教學的探索[J].杭州電子科技大學學報,2016(8):64-67.