石油行業用TA18鈦合金厚壁管材的研制

李永林,朱寶輝,王培軍,韓寶峰,鞠 順,任麗萍,巴萬興

(寧夏東方鉭業股份有限公司,寧夏 石嘴山 753000)

石油行業用TA18鈦合金厚壁管材的研制

李永林,朱寶輝,王培軍,韓寶峰,鞠 順,任麗萍,巴萬興

(寧夏東方鉭業股份有限公司,寧夏 石嘴山 753000)

石油行業用TA18鈦合金厚壁管材的軋制難度較大,易出現表面開裂等現象,為此提出了2種不同冷軋工藝并對其軋制過程及效果進行了對比。此外,還研究了退火溫度對管材性能和組織的影響。結果表明:采用兩輥冷軋配合熱矯直方法,可以縮短生產周期,提高生產效率,最終獲得室溫力學性能滿足客戶指標要求的TA18厚壁管材,且平直度可以達到0.75 mm/m左右,內表面粗糙度平均為0.864 μm。

TA18;鈦合金;厚壁管;石油工業

1 前言

TA18(Ti-3Al-2.5V)鈦合金是從TC4(Ti-6Al-4V)鈦合金演變而來的低鋁當量近α型鈦合金[1]。它具有良好的室溫、高溫力學性能,耐腐蝕性能,焊接性能等[2-5],被廣泛應用于飛機和發動機的液壓及燃油管路系統、石油鉆井用套管及熱交換器管等[6-7]。目前,我國主要采用兩輥冷軋和三輥冷軋相結合的方式生產這種合金管材[8-10]。但是,由于TA18鈦合金變形抗力較大,加工硬化強烈,軋制工藝控制不當會產生開裂,尤其是軋制厚壁管材不易軋透,內外層金屬變形極不均勻,內壁容易產生縱向裂紋,且多輥軋制時,內壁還容易粘接芯棒。

石油行業用的TA18鈦合金厚壁管材的生產遇到的主要問題有:①采用多輥軋機軋制徑厚比<10的厚壁管材,軋制道次多,且易出現開裂、內表面粘接等缺陷;②采用冷矯直的方式無法保證成品管材的平直度達到0.3~1 mm/m要求。針對上述問題,對比了采用兩種不同的冷軋工藝生產TA18鈦合金厚壁管材的可行性,研究了退火溫度對管材組織和性能的影響,以及管材的后續處理工藝,旨在為工業化生產石油行業用的高質量TA18鈦合金厚壁管材提供指導。

2 實驗

實驗用TA18鈦合金為采用3t真空自耗電弧爐經2次熔煉得到的φ600 mm ×2 400 mm鑄錠(化學成分見表1)。鑄錠再經16MN快鍛機鍛造鍛成棒坯,棒坯經深孔鉆鏜床鉆鏜孔后,用銅薄板包覆,在3500t擠壓機上擠壓成φ70 mm ×8 mm管坯。

管坯采用以下2種冷軋工藝軋制φ48 mm ×5 mm成品管材。

表1 TA18鈦合金鑄錠的化學成分(w/%)Table 1 Chemical composition of TA18 titanium alloy ingot

對工藝1和工藝2生產得到的φ48 mm ×5 mm管材分別按照600℃ ×1 h、650℃ ×1 h、700℃ ×1 h和750℃×1 h進行真空退火處理,熱處理后在RX-600箱式電阻爐內加熱到500~600℃保溫30 min,進行矯直,并用150A14塞尺檢測其平直度。再通過鏜孔和機械拋光的方法分別消除管材內外表面的氧化污染層,最終得到成品管材。在鏜孔前后分別取樣,采用Mitutoyo SJ-201手持式粗糙度儀對其內表面質量進行檢測。在成品管材上取樣分別進行拉伸性能試驗和金相檢測。拉伸試驗在INSTRON 4505電子萬能試驗機上進行,顯微組織在Leica MM-6金相顯微鏡上進行觀察。

3 結果與討論

3.1 2種冷軋工藝比較

工藝1:三輥軋制的道次加工率均較小,分別為13.1%和14.1%。由于管坯壁厚,且TA18鈦合金強度相對較高,存在嚴重帶料現象,且軋后內表面有微裂紋和局部開裂等缺陷。工藝2:直接使用兩輥軋機進行開坯和成品軋制,成品的道次加工率為25.35%,并且在軋制成品時采用的芯棒錐度合適,有效減少了空減徑量,保證了成品管的內表面質量。相對三輥軋制,兩輥軋制生產管材軋制力較大,管材變形更充分,生產效率更高,對比工藝1與工藝2即可證明這一點。工藝2比工藝1減少了一個軋制道次,有效地縮短了軋制周期,提高了生產效率。

3.2 退火溫度對管材性能和組織的影響

對2種冷軋工藝生產出的φ48 mm×5 mm管材分別在600、650、700、750℃下保溫1 h,進行真空退火,再經熱矯直及精整后觀察顯微組織(見圖1),測試室溫拉伸性能(見表2)。

表2 TA18鈦合金管材經不同退火制度退火后的室溫力學性能Table 2 Room-temperature mechanical properties of TA18 titanium alloy tube after different annealing treatments

由表2可以看出,隨著退火溫度的逐步升高,無論是經工藝1還是工藝2生產的管材,其抗拉強度和屈服強度均逐漸降低,延伸率不斷提高,且材料的拉伸性能指標全部滿足客戶指標要求。綜合考慮強度和塑性的合理匹配,認為700℃×1 h是比較理想的退火工藝,所獲得的管材綜合性能良好。

從圖1可以看出,無論是經工藝1還是工藝2生產的管材在700℃ ×1 h退火后其顯微組織均為細小的等軸組織,但工藝2生產的管材的顯微組織晶粒更加細小。

綜合室溫力學性能測試和顯微組織觀察結果,采用工藝1和工藝2都可以獲得滿足客戶指標要求的TA18厚壁管材,且工藝2獲得的管材綜合性能優于工藝1的。

3.3 成品管材平直度和表面質量控制

相對來講TA18鈦合金變形抗力大,加工硬化強烈,因此,為了保證成品管材的平直度達到0.3~1 mm/m的要求,避免管材表面產生微裂紋,采取熱矯直方法整形。矯直前,管材的平直度在5 mm/m左右,經冷矯直后平直度在3.0 mm/m左右,而經熱矯直后平直度可以達到0.75 mm/m左右,完全可以滿足成品管材的平直度要求,且開裂現象較冷矯直也明顯減少。

圖1 工藝1和工藝2生產的TA18厚壁管材經不同溫度退火處理后的金相照片Fig.1 Metallographs of TA18 titanium alloy thick-walled tube produced by process 1 and process 2 after annealing treatment

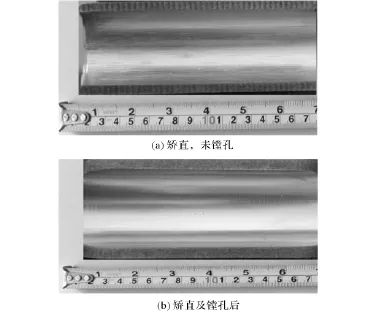

TA18厚壁管材經兩輥冷軋后,內表面偶爾會出現不同程度的局部細微缺陷,見圖2a。此外,經熱矯直后內表面還會有一定程度的氧化。

圖2 工藝2生產的φ48 mm ×5 mm TA18厚壁管材矯直及鏜孔后的內表面照片Fig.2 Photos of inner surface of φ48 mm ×5 mm TA18 titanium alloy tube before and after straightening and boring

為了保證石油行業用TA18鈦合金厚壁管材內外表面粗糙度Ra≤3.2 μm以及無滲氧污染層的要求,首先采用機械拋光去除外表面缺陷及氧化污染層,再通過單邊鏜孔0.1~0.3 mm去除其內表面的氧化污染層,鏜孔后的內表面見圖2b。經測量,鏜孔后管材的內表面粗糙度平均為0.864 μm,而鏜孔前平均為 1.090 μm。

4 結論

(1)與工藝1相比,采用工藝2可以更容易地獲得滿足標準要求的TA18厚壁管材,且軋制過程相對平穩,不僅縮短了生產周期,提高了生產效率,其綜合性能也優于工藝1生產的管材。

(2)700℃×1 h真空退火,管材的室溫力學性能可達到最佳匹配,且等軸組織晶粒更加細小均勻。

(3)經熱矯直后TA18厚壁管材的平直度可以達到0.75 mm/m左右,鏜孔后內表面粗糙度平均為0.864 μm。

[1]江志強,楊合,詹梅,等.鈦合金管材研制及其在航空領域應用的現狀與前景[J].塑性工程學報,2009,16(4):44-50.

[2]孟慶蘭,關淑敏,李中.世界航空鈦市場現狀及發展趨勢[J].鈦工業進展,2011,28(2):1-3.

[3]曹春曉.我國航空用鈦合金面臨的21世紀的挑戰[J].鈦工業進展,1999,16(5):1-5.

[4]Wood R A,Favor R J.鈦合金手冊[M].劉靜安,吳煌良,姚毅中,等譯.重慶:科學技術文獻出版社重慶分社,1983:118-125.

[5]李梁,孫健科,孟祥軍.鈦合金的應用現狀及發展前景[J].鈦工業進展,2004,21(5):19-24.

[6]楊英麗,張樹啟,張鵬省,等.航空用Ti-3Al-2.5V合金管材的研制[J].材料工程,2001,21(5):64-67.

[7]American Society Testing and Materials.ASTM F2146 -2007 Standard Specification for WroughtTitanium-3Aluminum-2.5Vanadium Alloy Seamless Tubing for Surgical Implant Applications(UNS R56320)[S].Pennsylvania:US-ASTM,2007.

[8]孫曉林,石軍.工業純鈦(TA2)管的生產試制[J].特鋼技術,1996(2):39-41.

[9]謝群良,汪建林.工藝對Ti-3Al-2.5V鈦合金無縫管的表面和性能的影響[J].上海鋼研,2002(2):9-14.

[10]楊英麗,張樹啟,張鵬省.Ti-3Al-2.5V合金的熱穩定性研究[J].鈦工業進展,2000,27(5):33-35.

[11]席錦會,楊亞社,南莉,等.航空導管用TA18鈦合金管材研制[J].鈦工業進展,2011,28(5):34-37.

[12]馬小菊,曲恒磊,李明強,等.高標準純鈦(Gr.2)斜軋穿孔管的冷加工技術[J].稀有金屬材料與工程,2009,38(12):2242-2245.

[13]王東,佟學文,李長江,等.Ti-31鈦合金管材冷加工工藝研究[J].鈦工業進展,2005,22(2):24-25.

Research on Process of TA18 Titanium Alloy Thick-Walled Tube Used in Oil Industry

Li Yonglin,Zhu Baohui,Wang Peijun,Han Baofeng,Ju Shun,Ren Liping,Ba Wanxing

(Ningxia Orient Tantalum Industry Co.,Ltd.,Shizuishan 753000,China)

The rolling process of TA18 titanium alloy thick-walled tube used in oil industry was usually difficult,and surface cracking was easy to appear.So two different cold rolling processes and effects were compared,and the influences of annealing temperature on properties and microstructures were also studied.The results show that the process of two-roll cold rolling with thermal straightening can greatly shorten production cycle and improve production efficiency,and the room-temperature mechanical properties can meet the requirements of the customers,flatness can reaches 0.75 mm/m ,the average inner surface roughness is only 0.864 μm.

TA18;titanium alloy;thick-walled tube,oil industry

2013-01-12

李永林(1980—),男,工程師。