PTA尾氣治理技術概述

郝曉霞,王懷志,王筱喃,王 新,劉忠生

(1. 中國石化撫順石油化工研究院,遼寧 撫順 113001; 2. 青島大學化學 化工與工程學院,山東 青島 266071)

精對苯二甲酸(PTA)是一種重要的化工原料。其生產包括氧化和精制兩步。氧化部分是以對二甲苯(PX)為原料,以醋酸為溶劑,以醋酸鈷、醋酸錳為催化劑,溴為助催化劑,用空氣進行液相氧化,反應物經結晶、分離、干燥等工序,生成出中間產品粗對苯二甲酸(TA);精制部分首先將TA溶解,在高溫高壓條件下,以鈀碳作催化劑,進行加氫精制,去除雜質,再經結晶、分離、干燥等工序生產出PTA產品[1]。

1 PTA工藝污染分析

PTA生產裝置主要工藝廢氣是氧化反應器排放的含PX、醋酸、醋酸酯類的有機廢氣,以及分離、過濾、干燥、料倉排放的放空尾氣。氧化尾氣是數量最大的有害氣體,其最主要的成分是N2,其體積分數約占94%,含有有機物的總質量濃度超過1 000 mg/m3,溴化物的質量濃度約100 mg/m3,CO的質量濃度約5 000 mg/m3,均嚴重超過國家排放標準。PTA廢氣排放量很大,一套30萬t/a的PTA裝置,其廢氣排放量在(N)80 000 m3/h以上,對周圍環境造成了很大污染。

多數PTA裝置的氧化尾氣都采用兩級吸收塔,用醋酸和水作吸收劑,洗滌后的廢氣經過一個氣液分離罐后,大部分廢氣經過尾氣膨脹透平機回收能量[2],然后通過排氣筒直接排入大氣;一部分經過過濾器進入干燥系統,經 Al2O3干燥后的尾氣用于PTA單元的風送系統輸送物料和工藝的氣封,產生的再生尾氣排入大氣。這樣簡單的處理仍然會嚴重污染環境,一些受限物質大大超過了國家排放標準。即使尾氣經過吸附處理后再排放大氣,被吸附的廢氣最后仍然會通過其它途徑排放到大氣中,并未得到凈化或回收。

當前對PTA廢氣采用的治理技術,主要有吸附法、氧化法和回收法。氧化法又可分為熱力氧化法和催化氧化法,根據熱回收方式還可分為直接氧化法和蓄熱氧化法。

2 PTA尾氣治理技術

2.1 吸附法

吸附技術是目前大部分 PTA生產企業采用的治理技術,其吸附劑有活性炭、硅膠等[3]。活性炭吸附系統是用于處理排放之前的膨脹透平回收能量后的尾氣及風送干燥單元再生時的廢氣。一般流程分為三個階段:吸附階段、脫附階段和冷卻階段。不同廠家采用的再生方式不同,例如中石化北方某石化廠再生用的是凈化后的尾氣,再生氣直接排入大氣; 而南方某石化則采用0.53 MPa的蒸汽作為再生氣,將聚集在活性炭上的大部分有機物溶解在蒸汽冷凝水中,將有機物轉入液相,再進一步進行處理。

這些企業對PTA廢氣進行吸附,其設計初衷并不全為了環保,而是要利用吸附產生的凈化氣,用于裝置的風送系統。吸附處理后的廢氣也很難達標,吸附劑再生過程產生的高濃度再生廢氣也大都未經合適的處理,直接或間接地排入大氣,污染環境。

2.2 氧化法

2.2.1 熱力氧化法

熱力氧化技術是指提供燃氣與廢氣混合,廢氣中的有機物在高溫下充分燃燒,生成二氧化碳和水。濟南化纖利用該原理,采用焚燒爐進行 PTA裝置的廢氣處理,設A、B、C三個爐膛,按焚燒、排放、反吹順序切換運轉,焚燒后的廢氣通過煙囪排向大氣[4]。這種方法可以去除 PTA廢氣中的乙酸甲酯、對二甲苯、一氧化碳等污染物,但對其中的溴化物去除率偏低,去除率只有57%,而且焚燒溫度高達800 ℃,需要消耗大量的燃料油,操作費用高,操作不當還存在安全隱患,同時也會產生NOx二次污染。

2.2.2 催化氧化法

催化燃燒是在較低的溫度下(250~400 ℃),利用催化劑使有機物無焰燃燒氧化,轉化為二氧化碳和水[5]。操作安全、穩定,沒有頻繁切換的大型閥組,操作費用低,不產生二次污染。因此,催化燃燒是最受生產者歡迎的控制 PTA廢氣排放的技術。由于PTA廢氣中的溴化物對傳統催化燃燒催化劑有毒害,國外開發的催化燃燒系統可以有效控制溴甲烷、苯及其它VOC,并且符合世界上最嚴格的德國 TA Luft環境規定的要求。催化燃燒可控制99%的PTA廢氣排放。PTA廢氣催化燃燒過程中產生的熱量又可以用來預熱催化燃燒反應器入口尾氣,充分利用反應自身產生的能量[6]。

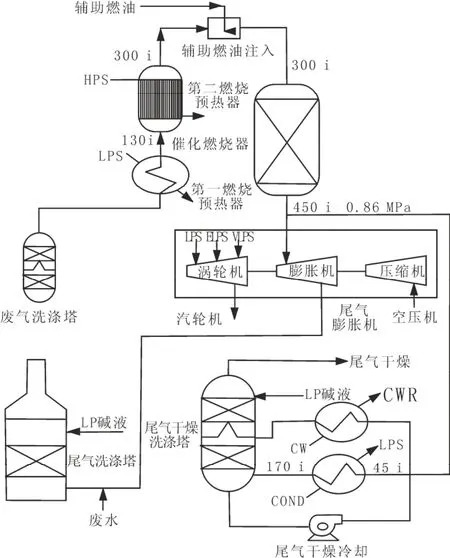

臺灣中美和石油化學股份有限公司采用的是高壓催化氧化技術(HPCCU)。HPCCU(High Pressure Catalytic Combustion Unit)[7]流程是由某著名跨國PTA專利商開發成功的,該流程的主要特征有兩個:(1)所用催化氧化催化劑的操作溫度在 400 ℃左右; (2)催化氧化反應在較高壓力下進行。從催化氧化反應器出來的尾氣溫度達到約450 ℃,可直接送膨脹機回收能量。該系統投資較高,但能有效去除氧化反應產生尾氣中之一氧化碳達99%及揮發性有機污染物(VOC)98%以上,其中溴化甲烷的去除率更可達99%(圖1)。

圖1 HPCCU系統流程Fig.1 System process of high pressure catalytic combustion unit

珠海一期 PTA項目是國內首例采用催化氧化技術處理PTA氧化尾氣的,其環評驗收數據顯示,氧化尾氣經催化氧化處理后排放的廢氣中CO、苯、甲苯、二甲苯等達標率為 100%,大大降低了工藝廢氣對環境的影響。實現達標處理后,再用于驅動膨脹機以回收其能量,節約了能源。

撫順石油化工研究院和中石化洛陽分公司共同進行了移動式催化燃燒中試裝置現場中型驗證試驗,提出了一種更適合于現有精對苯二甲酸裝置的環保改造的催化氧化PTA廢氣處理方法。PTA生產過程的氧化尾氣經過換熱器和預熱器升溫,然后進入催化燃燒反應器,催化燃燒反應器出口尾氣與入口廢氣換熱后進入堿洗塔,堿洗塔排放的尾氣進入吸附塔進行吸附干燥處理,干燥處理后的排放氣分別進行回用、進行能量回收。經處理的凈化氣可滿足尾氣膨脹機的進氣要求,不影響裝置的生產;對原有裝置的改動很小,投資較低。

2.2.3 蓄熱式熱氧化法(RTO)

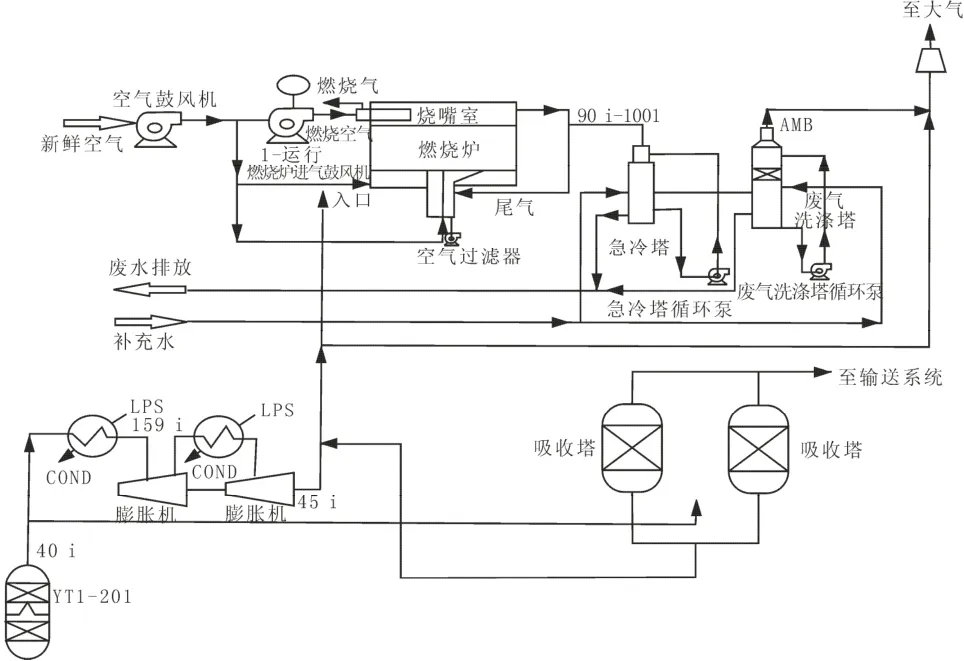

一般采用熱氧化方法處理 PTA裝置氧化尾氣的技術通常為再生性熱氧化(Regenerative Thermal Oxidation簡稱RTO)技術[8],其特點是氧化尾氣的熱裂解和傳熱在同一設備——充填有高效傳熱陶瓷的加熱爐內實現,也叫蓄熱式熱氧化法。基本原理是把有機廢氣加熱到適當溫度(800 ℃),使廢氣中的揮發性有機物在燃燒室內氧化成二氧化碳和水,氧化產生的高溫氣體流經熱交換室,使特制的陶瓷塊升溫蓄熱,充分利用廢棄燃燒產生的熱量,將這些熱量用來加熱后續進入的尾氣,從而節省加熱廢氣的燃料(甚至不需要燃料)。由于RTO處理裝置不適應在壓力下運行,故PTA裝置(經高壓洗滌塔)排出的氧化尾氣在加熱后先進膨脹機回收能量,膨脹機出來的尾氣壓力降至稍高于0. 11 MPa,然后進RTO加熱爐(圖2)。從加熱爐出來的尾氣經急冷后送洗滌塔洗滌,然后排空。由于氧化尾氣流經RTO裝置時產生的壓降較小,故氧化尾氣可以在膨脹機內把壓力降得比較低,這為回收其中的能量創造了較有利的條件。

圖2 RTO流程圖Fig.2 Regenerative thermal oxidation process

廈門翔鷺石化就采用RTO技術來提高PTA清潔生產水平。該RTO系統用于處理來自高壓洗滌塔的尾氣,膨脹機能量回收后,經空氣稀釋一起進入RTO爐燃燒室反應,再經過堿液吸收尾氣中的HBr后排放。采用的是旋轉蓄熱式熱氧化器,蓄熱陶瓷的換熱效率可達95%,比傳統換熱器(70%左右)高,可以節省大量的燃料,且不用昂貴的催化劑,運行費用較低。

2.2.4 蓄熱式催化氧化法(RCO)

蓄熱式催化氧化(RCO)技術[9]是在催化氧化的基礎發展起來的國際先進技術,主要采用了先進的熱交換設計技術,高效催化劑和新型陶瓷蓄熱材料。其獨特設計的高效先進換熱系統保證了燃燒熱量的有效回收,在大流量低濃度有機廢氣凈化領域具有很大的優勢。技術優勢:高效的RCO催化劑,去除率高,新型陶瓷蓄熱系統,換熱效率高達95%。

國外對RCO已進入應用階段,而我國對用蓄熱催化氧化處理VOCs的研究還剛剛起步。

2.3 回收法

PTA裝置氧化低壓尾氣的成分及含量情況:H2O 40.2%,醋酸 0.22%,PX+醋酸甲酯 40.42,惰性氣體19.1%。因此,對于PTA生產中氧化尾氣的回收,主要是回收其中的 PX和醋酸甲酯。方法采用的是冷凝法,近年來有發明一種高效冷凝器,回收利用率明顯提高,有效降低整個PTA裝置的原料單耗,經濟效益顯著[10]。尾氣經氣液分離和干燥后,作為惰性氣體主要用作 PTA產品輸送的載氣和聚酯工業生產用氣,這樣充分利用了系統的自身資源,減少界外氮氣和低壓液氮的消耗。

3 結束語

對于PTA尾氣治理的各種方法:吸附法不能根本解決污染問題;熱力氧化法處理效果一般且耗能大;催化氧化法具有低溫操作,處理效率高的優點,且當廢氣濃度在一定范圍內時,廢氣燃燒所需能量還可以自給,缺點是由于使用催化劑,存在著催化劑中毒問題和壽命問題;回收法可回收廢氣中有用部分,降低損失,提高經濟效益,但回收率有限,不能從根本上解決污染問題。

氧化法中,HPCCU屬高壓操作技術,裝置占地較小,但對原生產裝置的改動較大,且高壓的操作條件對設備和催化劑的性能要求較高;撫研院開發技術操作流程簡單,新建裝置對原生產裝置的改動較小。RTO技術屬高溫低壓處理技術,不使用催化劑,不存在催化劑的溴化物中毒問題,且處理裝置放在尾氣膨脹機之后,對原PTA生產裝置的改動較小,實施起來比較容易;缺點是在高溫下操作不僅增加了裝置的安全隱患,而且會產生 NOx二次污染,使用頻繁切換的大型閥組,大型閥組的壽命、檢修率等因素均會影響到裝置的運轉。RCO技術目前還沒有PTA裝置應用實例;另外催化氧化法和蓄熱氧化法都會產生堿洗廢水,須進一步進行處理,容易造成二次污染。

因此,需根據裝置的實際建設狀況、改造要求及經濟條件綜合考慮選擇最合適的治理方法。

[1]吳子斌.PTA工藝進展和污染控制[J].化學工程與設備,2008(9):121-122.

[2]陳紅梅.PTA尾氣透平技術簡介[J].GM通用機械,2006(12):43-45.

[3]林敏杰.PTA尾氣吸附系統的優化[J].聚酯工業,2004,17(1):35-37.

[4]蘭瑞勃,郝舒心,房文.PTA裝置廢氣處理技術簡介[J]. 聚酯工業. 1993,12(1):51-53.

[5]張麗梅.催化燃燒法處理PTA裝置氧化尾氣研究[J].石油化工化纖,2009(4):23-26.

[6]Chen B S,Carson J,Gibson J. Destruction of PTA off gas by catalytic oxidation[J].Chemical Industries,2003,89:179-189.

[7]何勤偉,曾穎群.PTA氧化尾氣的處理技術[J].聚酯工業,2007,20(1):34-37.

[8]邴國強,孫艷萍.蓄熱式燃燒技術的工業應用[J].化學工程師,2006,4:62-64.

[9]童喜潤,黨杰,等.蓄熱催化氧化法處理揮發性有機物的研究進展[J].安徽化工,2004:140-43.

[10]何勤偉,楊軍,蔡軍杰.PTA氧化反應器頂部冷凝器的優化設計[J].石油煉制與化工,2006,37(11):53-57.