沉積溫度對CVD-HfC涂層微觀結構和力學性能的影響

趙學嘉,熊翔,王雅雷,李國棟

(中南大學 粉末冶金國家重點實驗室,湖南 長沙,410083)

C/C復合材料具有優異的高溫力學性能,是一種理想的高溫結構材料,廣泛用作固體火箭發動機(SRM)噴管、喉襯、機翼前緣和再入飛行器頭錐的防熱材料[1-6]。但是C/C復合材料在含氧環境下,500 ℃以上時迅速氧化,從而導致力學性能的急劇下降,其使用環境及壽命受到限制[7-8]。已有研究表明:在 C/C復合材料表面制備抗氧化涂層可有效的提高其在高溫含氧條件下的抗氧化、抗燒蝕性能[9-10]。在1 800 ℃以下,SiC,Si3N4以及硼玻璃體系涂層具有很好的抗氧化作用,但是當使用環境高于1 800 ℃時,SiC和Si3N4氧化速率增大,因此,不宜作為長期超高溫抗氧化涂層[11]。對于使用溫度在1 800 ℃以上的超高溫環境,常用的涂層材料主要有HfC,ZrC,TaC,NbC,HfB2,ZrB2和 TaB2等難熔金屬碳化物和硼化物[12]。其中,HfC熔點高達3 890 ℃,且具有硬度高、抗沖刷性能好、高溫力學性能優異、高溫化學穩定性好等優異性能[13],是一種理想的超高溫抗氧化、抗燒蝕涂層材料。HfC涂層的制備方法主要有液相先軀體轉化法[14]、等離子噴涂[15]、磁控濺射[16]和化學氣相沉積法[17]。其中,化學氣相沉積法(CVD)可以較好的控制涂層的結構以滿足不同的使用要求,特別適合在C/C復合材料表面制備HfC涂層[18-19],因此,采用CVD法制備HfC涂層具有廣闊的應用前景。在以前的工作中,Wang等[13]已經在C/C復合材料表面制備了HfC涂層,并對涂層的抗燒蝕性能進行了研究。在 CVD過程中,沉積溫度是重要的參數之一,它對涂層的沉積速率,表面形貌、晶體結構均具有很大的影響。本文作者在前期工作的基礎上[13],進一步研究沉積溫度對HfC涂層的物相組成、沉積速率、表面形貌、微觀結構和力學性能的影響。

1 實驗

1.1 涂層制備

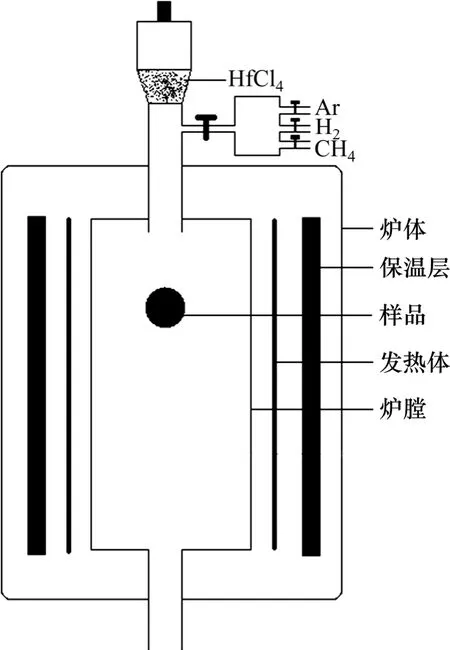

圖1 CVD-HfC涂層沉積設備示意圖Fig. 1 diagram of CVD-HfC reactor

HfC涂層的制備采用C/C發熱體加熱的熱壁式化學氣相沉積爐,CVD-HfC涂層沉積設備示意圖如圖1所示。實驗采用的化學反應體系為HfCl4-CH4-H2-Ar,其中 HfCl4(99.9%,180 μm)為鉿源,CH4(99.99%)為碳源,H2(99.99%)為還原氣體,Ar(99.99%)為稀釋氣體。HfCl4粉末的流量通過一種特殊的送粉裝置控制并均勻穩定的輸入反應器[13],其流量控制在1.15 g/min。CH4,H2和Ar流量則通過玻璃轉子流量計控制,分別為80 mL/min,800 mL/min和800 mL/min。實驗選用的沉積溫度分別為1 400 ℃,1 500 ℃和1 600 ℃,沉積壓力和時間分別為1 000 Pa和3 h。

采用密度為1.80 g/cm3的C/C復合材料作為沉積基體,樣品長×寬×高為30 mm×20 mm×5 mm。首先,將沉積基體用SiC砂紙拋光;然后,用酒精超聲波清洗,120 ℃烘干2 h后放置于反應器中;最后,利用CVD法制備HfC抗燒蝕涂層。在C/C基體表面,HfCl4蒸汽與 CH4發生反應形成 HfC。其反應式如下所示:

在1 400~1 600 ℃沉積條件下,HfCl4的分解速度較CH4的慢,過量的碳將會以游離碳的形式沉積而不利于獲得高純度HfC涂層。反應系統中過量的H2可以抑制CH4的分解,同時對HfCl4的分解起到促進作用,避免游離碳的生成。

1.2 分析與表征

利用日本理學D/max2550VB+18 kW轉靶X線衍射儀(XRD)分析HfC涂層物相成分;利用FEI NOVA Nano230型掃描電子顯微鏡(SEM)觀察HfC涂層的表面形貌和自然斷面的微觀結構;采用Switzerland CSM納米壓痕硬度計對HfC涂層的硬度和彈性模量進行分析。納米壓痕測試最高載荷為320 mN,載荷加載和卸載時間為15 s,最高載荷保持30 s。對每個涂層樣品進行5次重復測試,取平均值。每次壓痕實驗包含加載、保持載荷和卸載 3個過程,過程中自動生成載荷-位移曲線,并根據 Oliver和 Pharr提出的方法[16]計算涂層的硬度和彈性模量。

2 結果與討論

2.1 X線衍射分析

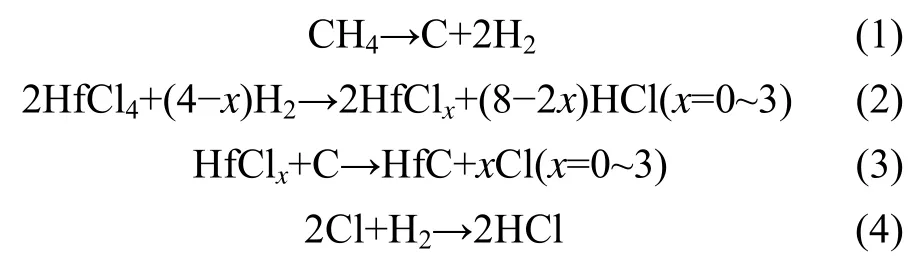

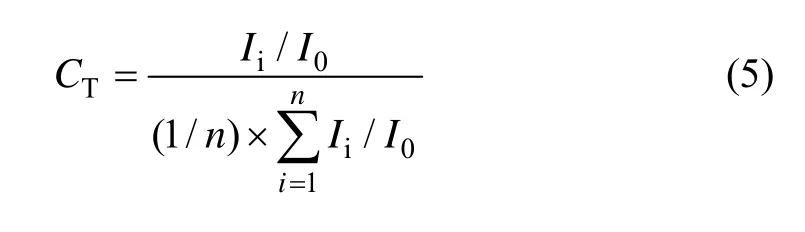

圖2所示為不同溫度沉積涂層表面的XRD圖譜。由圖2可見:不同沉積溫度下所得的涂層表面均由單一的立方相HfC組成。HfC衍射峰峰形尖銳、背底平滑,說明HfC晶粒結晶度較高。HfC涂層各晶面的衍射峰強度隨沉積溫度不同而改變。隨著沉積溫度的升高,HfC不同晶面峰值強度比也發生明顯變化。沉積溫度較低時(1 400 ℃),(220)和(111)晶面的峰值強度較高,其他峰值相對較弱;在1 500 ℃時,(220)晶面峰值強度最高,其他峰值幾乎為 0;隨著沉積溫度升高到1 600 ℃,(200)和(400)晶面峰值強度最高,其他峰則非常微弱。不同晶面峰值強度比的變化說明HfC晶粒存在著擇優取向,且隨沉積溫度的增加而發生改變。HfC晶粒的擇優取向可以用織構系數來表征。根據HfC晶面峰值強度比變化關系以及Harris公式,可計算不同晶面的織構系數與沉積溫度的關系[9],計算公式如下:

圖2 不同沉積溫度下CVD-HfC涂層的XRD圖譜Fig. 2 XRD patterns of CVD-HfC coating at different temperatures

其中:CT為織構系數,Ii和 I0和 n 分別為所測晶面衍射峰強度、對應晶面標準衍射峰強度以及所考慮的晶面數量。計算中,考慮(111),(200),(220)和(311)等4個晶面,其對應的標準衍射峰強度分別為100%,63%,37%和32%[13]。圖3所示為HfC不同晶面織構系數與沉積溫度的關系。由圖3可見:在1 400 ℃時,(220)晶面織構系數最大,其他晶面織構系數很小;在1 400~1 500 ℃時,隨著沉積溫度的升高,(220)晶面織構系數增加,而其他晶面指數則下降到幾乎為 0;當沉積溫度為1 600 ℃時,(220)晶面織構系數迅速下降,(200)晶面織構系數急劇上升,(311)晶面織構系數則稍有上升。織構分析表明:1 400 ℃和1 500 ℃沉積條件下,HfC涂層晶粒存在(220)擇優取向;而1 600 ℃時,則形成極強的(200)擇優取向晶粒。

圖3 HfC不同晶面織構系數與沉積溫度的關系Fig. 3 CT values of different crystal planes of HfC as a function of deposition temperature

2.2 涂層的沉積速率

HfC涂層的沉積速率采用單位時間內涂層厚度的增長比來表示,涂層的厚度由 SEM 直接觀察所得。涂層沉積速率計算公式如下:

其中:H為沉積涂層厚度,μm;t為沉積時間,h。

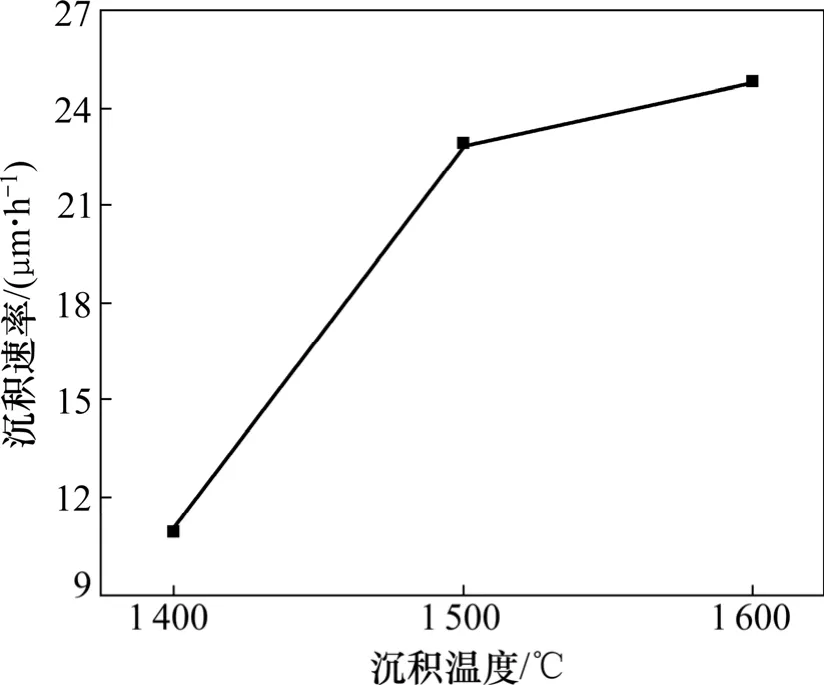

圖4所示為HfC涂層沉積速率隨沉積溫度的變化曲線。從圖4可見:HfC涂層的沉積速率隨著沉積溫度的升高而逐漸加快。涂層在1 400 ℃時沉積速率最低,僅為10.9 μm/h;沉積溫度為1 500 ℃時,涂層沉積速率迅速增加到 22.9μm/h;沉積溫度繼續增加到1 600 ℃時,涂層沉積速率達到最大值,為24.8 μm/h。涂層沉積速率在1 400~1 500 ℃的增大趨勢遠遠比在1 500~1 600 ℃的高,這說明HfC涂層沉積過程中的控制機制在1 500 ℃附近發生轉變。

圖4 沉積溫度對CVD-HfC涂層沉積速率的影響Fig. 4 Effect of deposition temperature on deposition rates of CVD-HfC coating

2.3 涂層的微觀結構

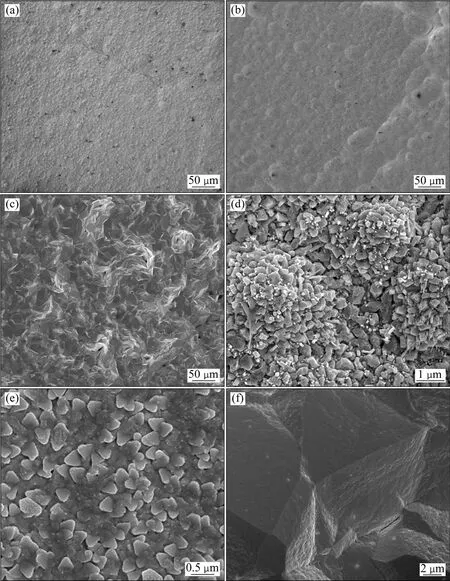

圖5所示為1 400~1 600 ℃沉積的HfC涂層表面形貌。從圖5可見:在不同沉積溫度下基體表面均可得到連續完整的涂層(圖5(a)~(c)),但涂層表面形貌與顆粒粒徑存在較大差異(圖5(d)~(f))。由圖5(d)可見:1 400 ℃沉積的HfC涂層表面呈現榴蓮狀特征,由細小HfC顆粒堆積而成,顆粒間無融合現象,涂層表面顯得較疏松。

圖5(e)所示為沉積溫度為1 500 ℃時HfC涂層的表面形貌。從圖 5(e)可見:涂層表面由細小顆粒堆積而成,顆粒粒徑均勻,顆粒間無明顯孔隙。當沉積溫度為1 600 ℃時(圖5(f)),涂層表面由較大的金字塔形晶粒組成,HfC晶粒晶棱清晰、晶界明顯。綜合圖3和圖5可知,在1 400 ℃和1 500 ℃沉積時,涂層表面形成具有明顯(220)擇優取向的細小顆粒和多角形顆粒;1 600 ℃沉積時則存在具有(200)擇優取向的金字塔多面體顆粒。

圖5 不同沉積溫度下HfC涂層的表面形貌Fig. 5 Surface morphologies of HfC coatings at different temperatures

圖6 不同沉積溫度下HfC涂層的斷面形貌Fig. 6 Cross-sectional morphologies of HfC coating

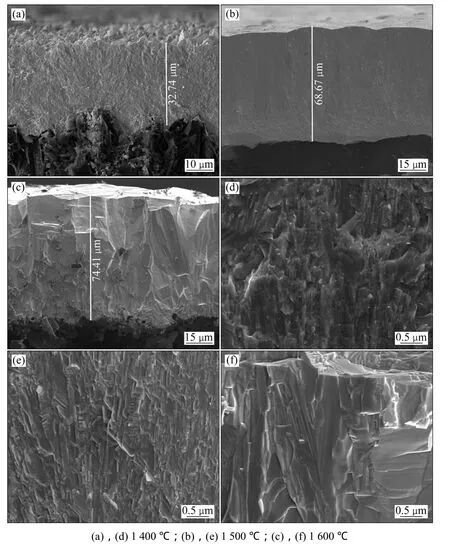

圖6所示為1 400~1 600 ℃沉積HfC涂層的自然斷面照片。從圖6可見:3種溫度條件下制備的涂層與基體結合緊密,無層間裂紋和貫穿裂紋的存在。涂層的自然斷面特征顯示涂層為脆性斷裂。另外,1 400~1 600 ℃沉積的HfC涂層內部致密,無明顯孔洞和裂紋等缺陷存在。由圖6可見:基體表面涂層厚度隨沉積溫度的升高明顯增加。1 400 ℃沉積的涂層厚度較小,僅為32 μm (圖6(a))。當沉積溫度提高到1 500℃和1 600 ℃時,涂層厚度分別達到68和74 μm(圖6(b)~(c))。由圖 6 可見:1 400~1 500 ℃沉積時,涂層斷面均顯現為細柱狀晶排列織構,1 500 ℃沉積時織構特征更加明顯。1 600 ℃沉積時,涂層斷面則由粗大的柱狀晶組成。綜合對比圖5(d)和圖6(d),1 400 ℃沉積涂層的表面形貌和內部結構是不相同的,其主要原因是1 400 ℃時沉積原子表面擴散活化能很高,擴散能力相對較弱造成的。隨著溫度從1 500 ℃提高到1 600℃,涂層微觀組織結構發生突變,晶粒粒徑迅速增大,說明涂層的沉積過程由表面反應控制轉變為擴散控制。

2.4 溫度對涂層生長機制的影響

HfC涂層的化學氣相沉積包括以下幾個步驟:(1) 參加化學反應的氣體混合物(HfCl4、CH4等)輸送到反應沉積區;(2) 反應物分解產物通過擴散向沉積基體表面轉移;(3) 含碳組元首先被吸附并沉積在基體表面,通過表面擴散聚集到基體表面低能位置,形成HfC最初的形核核心;(4) [Hf]以及HfClx優先吸附在這些含碳組元上并與其發生反應生成 HfC;(5) 反應副產物分子通過表面解吸、擴散離開沉積表面。在HfC的沉積過程中,涂層的沉積過程如果由(1),(2),(5)步驟所控制,則HfC的化學氣相沉積是由質量轉移控制(擴散控制);而沉積過程由化學反應相關的吸附、表面反應和解吸附等過程控制時,則說明HfC的化學氣相沉積是由化學動力學控制(表面反應控制)。

在涂層的沉積過程中,沉積溫度和反應氣體過飽和度均會影響涂層沉積的形核和晶粒長大過程,從而影響涂層的微觀組織結構。當沉積溫度較低時(1 400℃),基體表面上的吸附、化學反應、遷移解析等過程相對緩慢,沉積過程主要受表面反應過程控制,隨著沉積時間的延長,基體表面附近反應氣體的過飽和度將不斷提高。根據微滴成核理論可知[20],HfC成核半徑不斷減小,這時沉積原子形核容易。因此,涂層表面為細小顆粒堆積形貌(圖5(d))。另外,從圖6(d)可見:涂層斷面結構緊密、表現出纖維狀結構。其形成原因在于:隨著沉積的進行,表面沉積原子聚集在沉積的細小微晶上,細小微晶通過二次形核、三次形核而不斷長大。涂層的沉積為大量微晶競相生長的結果,但僅有生長方向垂直基體表面的晶粒可以存活下來,因此涂層形成細柱狀晶排列結構。當沉積溫度增加到1 500 ℃時,反應氣體在沉積基底表面的反應速率加快,因此,涂層的沉積速率較1 400 ℃時明顯增大。涂層表面細小顆粒的存在說明,此溫度下涂層表面反應氣體過飽和度依然很高。但是,隨著沉積溫度的升高,涂層表面沉積原子的表面擴散能力增強,涂層表面顆粒密集程度增強(圖5(e)),涂層的斷面組織結構也更加致密。當沉積溫度為1 600 ℃時,涂層表面反應原子的表面反應速率進一步加快,基底表面反應氣體的過飽和度不斷下降,涂層的沉積過程主要由擴散控制。在此溫度下,涂層表面反應原子已經具有相當強的表面擴散能力,已可進行相當距離的擴散,此時,涂層沉積過程中形核變得困難,涂層的沉積以晶粒的長大為主,晶粒之間融合加劇,晶粒生長更加完整。因此,涂層表面由具有八面體特征的金字塔形晶粒組成,涂層結構為粗大柱狀晶組織。

2.5 HfC涂層力學性能

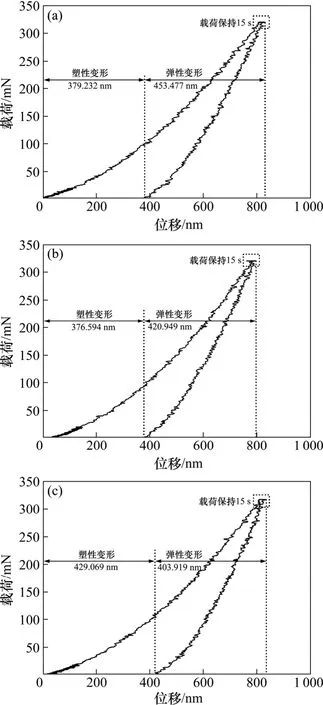

圖7所示為不同溫度制備HfC涂層的納米壓痕載荷-位移曲線。從圖 7可見:3種溫度條件下制備的HfC涂層的載荷-位移曲線均是非線性的,這說明涂層在納米壓痕測試過程中均發生了塑性變形。在1 400~1 600 ℃,納米壓頭的壓入深度分別為828.946 nm,797.059 nm和832.988 nm。而相應的塑性變形量則分別為379.232 nm,376.594 nm和429.069 nm。由此可知,1 500 ℃沉積的HfC涂層抗壓變形能力最強,而1 600 ℃時沉積涂層抗壓變形能力最弱。

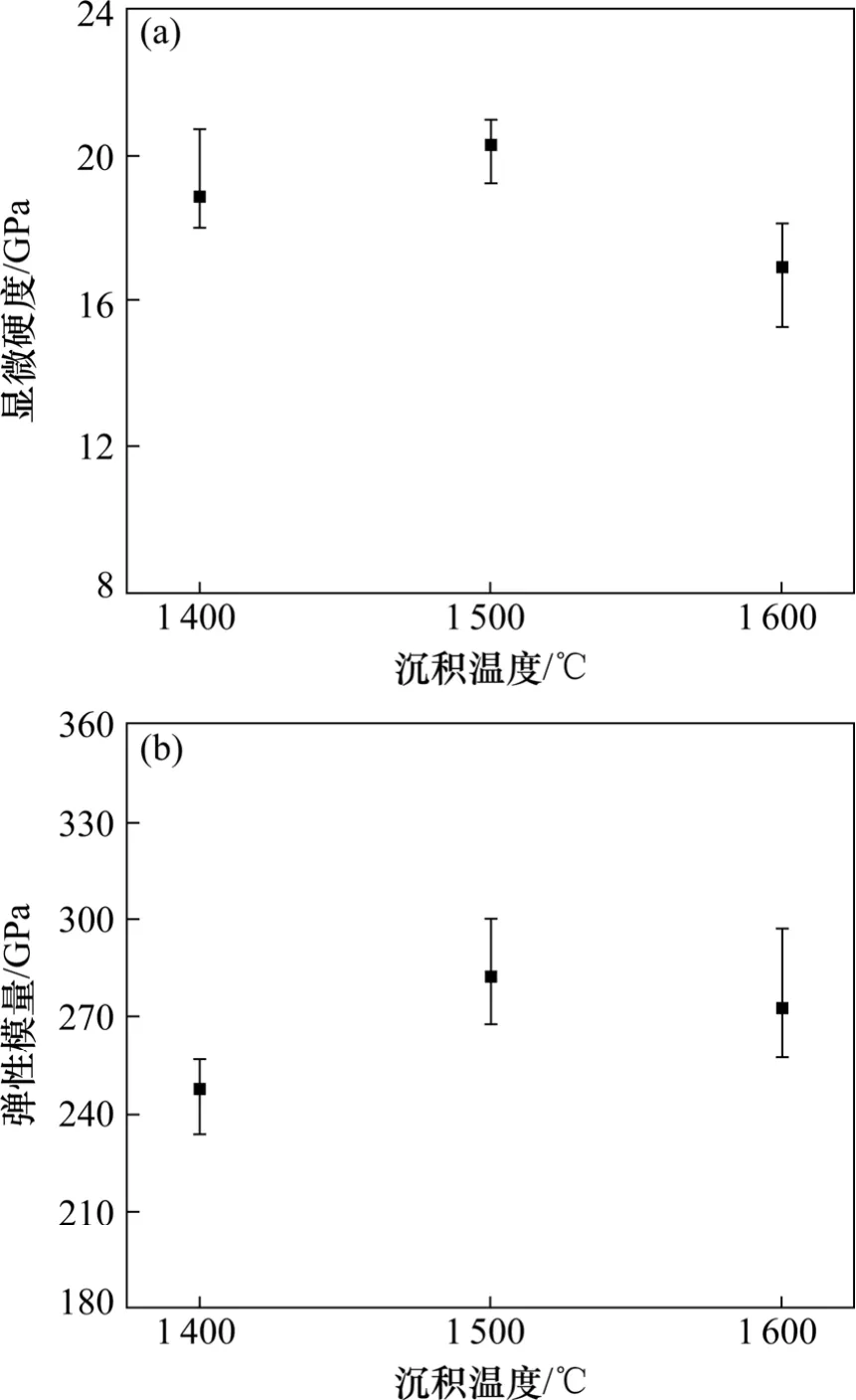

圖8所示為不同沉積溫度下HfC涂層的顯微硬度和彈性模量。在3種溫度條件下制備的HfC涂層的顯微硬度和彈性模量分別在16~21 GPa和247~282 GPa之間,低于采用磁控濺射法制備的HfC涂層的顯微硬度和彈性模量[16]。沉積溫度為1 400 ℃時,HfC涂層的顯微硬度和彈性模量分別為 18.84 GPa和 247.35 GPa。當沉積溫度增加到1 500 ℃時,涂層的顯微硬度和彈性模量迅速上升到20.29 GPa和282.34 GPa。沉積溫度為1 600 ℃時,涂層的硬度和彈性模量又下降為16.89 GPa和272.18 GPa。

圖7 不同沉積溫度HfC涂層的納米壓痕載荷-位移曲線Fig. 7 Load-deformation curves of HfC coatings by nano-identation at different temperatures

圖8 不同沉積溫度下HfC涂層的顯微硬度和彈性模量Fig. 8 Hardness and elastic modulus of HfC coating deposited at different temperatures

涂層的力學性能明顯依賴于其顯微結構。當沉積溫度為1 400 ℃和1 500 ℃時,涂層組織由緊密排列的細柱狀晶組成,涂層的致密度較高。另外,涂層中存在大量的晶界,這些晶界對位錯的滑移會起到強烈的阻滯效應,因此涂層具有較高的力學性能。1 400 ℃時涂層力學性能稍低的原因是:低溫沉積HfC涂層時存在的陰影效應使得涂層內部存在一定的孔隙缺陷。沉積溫度為1 600 ℃時,涂層組織由粗大的柱狀晶組成。盡管單個晶粒的強度較高,但粗大晶粒之間結合強度較低,這是導致涂層力學性能下降的主要原因。

3 結論

(1) 采用HfCl4-CH4-H2-Ar體系,利用化學氣相沉積法在C/C復合材料表面制備了HfC涂層。涂層的沉積速率隨著沉積溫度升高而提高。

(2) 在1 400~1 600 ℃,沉積涂層均由立方HfC相組成。隨著沉積溫度的提高,HfC晶粒的擇優取向由(220)向(200)轉變,涂層組織結構由細柱狀晶轉變為粗大柱狀晶。

(3) HfC涂層的顯微硬度和彈性模量分別在16~21 GPa和247~282 GPa之間。1 500 ℃沉積HfC涂層的力學性能最高,其顯微硬度和彈性模量分別達到20.29 GPa和282.34 GPa。

[1] Fitzer E. Further of carbon-carbon composites[J]. Carbon, 1987,25(2): 163-190.

[2] Vignoles G L, Aspa Y, Quintard M. Modelling of carbon-carbon composite ablation in rocket nozzles[J]. Composites Science and Technology, 2010, 70: 1303-1311.

[3] 付前剛, 李賀軍, 史小紅, 等. 沉積位置對化學氣相沉積 SiC涂層微觀組織的影響[J]. 西安交通大學學報, 2005, 39(1):49-52.FU Qiangang, LI Hejun, SHI Xiaohong, et al. Effect of depositing position on microstrure of SiC coating by chemical vapor deposition[J]. Journal of Xi’an Jiaotong University, 2005,39(1): 49-52.

[4] 王雅雷, 熊翔, 李國棟, 等. 新型C/C-TaC復合材料的微觀結構及力學性能[J]. 中國有色金屬學報, 2008, 18(4): 608-613.WANG Yalei, XIONG Xiang, LI Guodong, et al.Microstructures and mechanical properties of novel C/C-TaC composite[J]. The Chinese Journal of Nonferrous Metals, 2008,18(4): 608-613.

[5] XIONG Xiang, WANG Yalei, CHEN Zhaoke, et al. Mechanical properties and fracture behaviors of C/C composites with PyC/TaC/PyC, PyC/SiC/TaC/PyC multi-interlayers[J]. Solid State Sciences 2009, 11: 1386-1392.

[6] Wunder V, Popovska N, Wegner A, et al. Multilayer coatings on CFC composites for high-temperature applications[J]. Surface and Coatings Technology, 1998, 100/101: 329-332.

[7] 舒武炳, 郭海明, 喬生儒, 等. 化學氣相沉積法制備TiC涂層的相組成和表面形貌[J]. 西北工業大學學報, 2000, 18(2):228-232.SHU Wubing, GUO Haiming, QIAO Shengru, et al. Phase composition and surface morphology of TiC coating by chemical vepor deposition[J]. Journal of Northwestern Polytechnical University, 2000, 18(2): 228-232.

[8] Smeacetto F, Salvo M, Ferraris M. Oxidation protective multilayer coatings for carbon-carbon composites[J]. Carbon,2002, 40: 583-587.

[9] 陳招科, 熊翔, 李國棟, 等. 化學氣相沉積TaC涂層的微觀形貌及晶粒擇優生長[J]. 中國有色金屬學報, 2008, 18(8):1377-1382.CHEN Zhaoke, XIONG Xiang, LI Guodong, et al. Surface morphology of TaC coating prepared by chemical vapor deposition and preferential growth mechanism of TaC grains[J].The Chinese Journal of Nonferrous Metals, 2008, 18(8):1377-1382.

[10] SUN Wei, XIONG Xiang, HUANG Baiyun, et al. ZrC ablation protective coating for carbon/carbon composites[J]. Carbon,2009, 47(14): 3365-3371.

[11] James R S, James E S. Ceramic coating for carbon–carbon composites[J]. Ceram Bull, 1988, 67(2): 369-374.

[12] Sayir A. Carbon fiber reinforced hafnium carbide composite[J].Journal of Materials Science, 2004, 39(19): 5995-6003.

[13] WANG Yalei, XIONG Xiang, LI Guodong, et al. Microstructure and ablation behavior of hafnium carbide coating for carbon/carbon composites[J]. Surface and Coatings Technology,2012, 206(24): 2825-2832.

[14] 侯根良, 蘇勛家, 王延斌, 等. C/C復合材料抗燒蝕HfC涂層的制備[J]. 航空材料學報, 2009, 29(1): 77-80.HOU Genliang, SU Xunjia, WANG Yanbin, et al. Preparation of anti-ablation HfC coating on C/C composite material[J]. Journal of Aeronautical Materials, 2009, 29(1): 77-80

[15] 王德朋, 蘇勛家, 侯根良. HfC陶瓷涂層的制備與性能分析[J].廣東有色金屬學報, 2006, 16(1): 19-21.WANG Depeng, SU Xunjia, HOU Genliang. Preparation and performance analysis of plasma sprayed coating of HfC[J].Journal of Guangdong Non-ferrous Materials, 2006, 16(1):19-21.

[16] LI Guangqun, LI Geyang. Microstructure and mechanical properties of hafnium carbide coatings synthesized by reactive magnetron sputtering[J]. Journal of Coating Technology Research, 2010, 7(3): 403-407.

[17] Ache H F, Goschnick J, Sommer M, et al. Chemical vapor deposition of hafnium carbide and characterization of the deposited layers by secondary-neutral mass spectrometry[J].Thin Solid Films, 1993, 241(1/2): 356-360.

[18] Emig G, Schoch G, Wormer O. Chemical vapor deposition of hafnium carbide and hafnium nitride[J]. Journal de Physique Ⅳ,1993, 3(3): 535-540.

[19] 劉榮軍, 張長瑞, 劉曉陽, 等. CVD過程中溫度對SiC涂層沉積速率及組織結構的影響[J]. 航空材料學報, 2004, 24(4):22-26.LIU Rongjun, ZHANG Changrui, LIU Xiaoyang, et al. The effects of deposition temperature on the deposition rates and structures of CVD SiC coatings[J]. Journal of Aeronautical Materials, 2004, 24(4): 22-26.

[20] 孟廣耀. 化學氣相淀積與無機新材料[M]. 北京: 科學出版社,1984: 1-99.MENG Guangyao. Chemical vapour deposition and new inorganic materials[M]. Beijing: Science Press, 1984: 1-99.