APAX5520CE控制器在船舶油水分離器中的應用

張國慶,董國保,劉吉軍

(海軍潛艇學院,山東青島 266042)

0 引言

船用電動空氣壓縮機帶有四級空氣冷卻器,在各空氣冷卻器后,均連接有一個油水分離器,該油水分離器可將高壓空氣中混雜的蒸氣冷凝水及滑油與潔凈干燥的高壓氣體進行物理分離。分離后的蒸汽冷凝水與滑油混合形成的乳液狀油水混合物不斷積聚在油水分離器中,且積聚數量隨著系統工作時間的延長而迅速增多。為了能將油水分離器中產生的油水混合物廢料及時清除,必須為該油水分離器配置專用的自動化清除控制系統。本文選用新一代APAX系列可編程自動化控制器中的一種緊湊型工控產品——APAX5520CE為核心控制部件,設計并實現了一種船用油水分離器自動吹除控制系統(以下簡稱為自動吹除系統)。

1 自動吹除系統控制功能與流程設計

1.1 自動吹除系統控制功能設計

自動吹除系統為可長時連續工作的機電一體化控制系統,用于對空壓機的四級油水分離器進行周期性自動循環吹除。系統自動吹除循環周期的設定要依據系統油水混合物廢料析出速率、系統運行消耗、壽命等多個指標因素綜合考慮,不宜過短或過長。同時,由于各級油水分離器的油水混合物廢料析出速率差異明顯,因此各級油水分離器吹除時間也應相應有所區別。如第一、二級油水分離器由于油水混合物析出速率較快,吹除時間應不低于15 s/循環周期,而第三、四級油水分離器由于油水混合物析出速率較慢,吹除時間可適當減小,但仍不得低于5 s/循環周期。基于上述分析,自動吹除系統應對各級油水分離器的吹除時間實施差異控制,即第一~第四級油水分離器吹除時間可依次設定為20 s/循環周期、15 s/循環周期、10 s/循環周期、5 s/循環周期,系統吹除循環周期可設定為30 min。

1.2 自動吹除系統控制流程設計

自動吹除系統啟動后,首先對系統控制、I/O、通信等工控模塊的狀態進行自檢,自檢通過后自動轉入循環吹除工況。系統在APAX5520CE控制模塊的控制下,按照設定的時序、間隔和周期依次自動驅動各個執行機構進行吹除作業。具體控制流程可概括為:某吹除點的執行閥組(由電磁閥和氣動閥構成)打開,積聚在油水分離器內的油水混合物通過管路排出。根據系統設定,對該吹除點持續吹除一定時間后,在APAX5520CE控制模塊控制下關閉該吹除點的執行閥組,排出管路截止,停止該點的吹除。經過一定的間隔時間后,系統自動打開下一吹除點的執行閥組,執行下一吹除點的吹除作業。當所有吹除點依次完成吹除過程后,系統將在30 min后再次啟動,對各吹除點重新進行新一輪的吹除。當參數超限或執行閥組動作失靈時,系統自動終止循環吹除過程,同時在現場和向船舶機艙自動化監測系統發出聲光報警信號。

2 自動吹除系統硬件結構[1]

自動吹除系統采用的APAX5520CE控制模塊是新一代APAX系列可編程自動化控制器中一種緊湊型工控產品。該產品具有體積小、可靠性高、維護方面等特點。

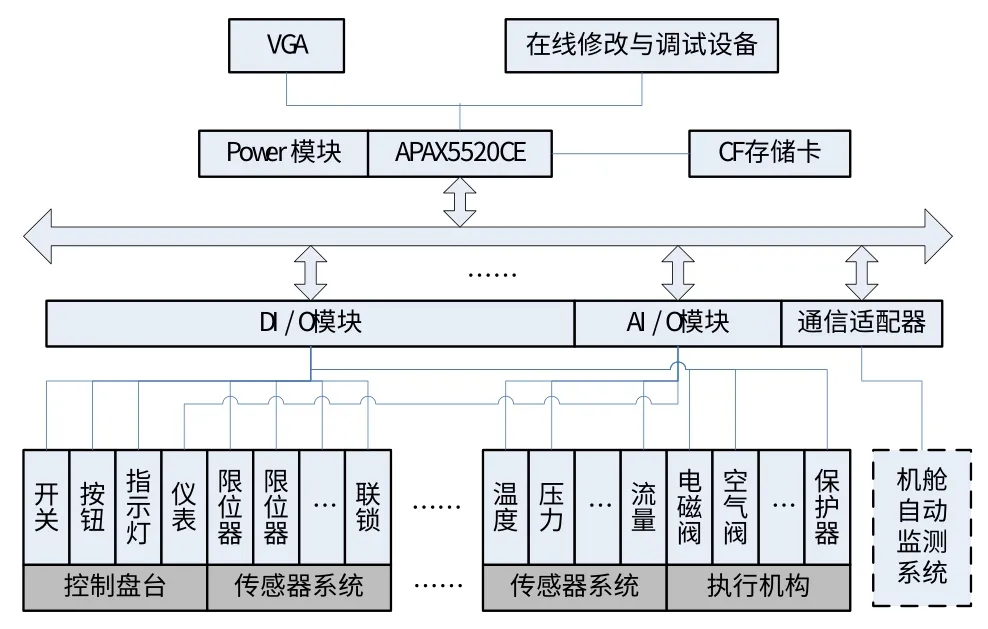

圖1所示是系統硬件結構。系統中的核心控制模塊為APAX5520CE,該模塊主要由主頻為520 MHz的XScale PXA270 CPU、32M Flash ROM、64M SDRAM和1個RS-485串行通信端口、1個USB端口、2個10/100M以太網端口以及1個外置CompactFlash插槽組成。其主頻是ADAM系列PAC產品ADAM5510控制模塊的10倍。APAX5520CE最多可擴展32個I/O槽,以便安裝不同類型的I/O模塊,其內置運行的WinCE操作系統,為使用C/C++等高級語言進行程序開發提供了條件。與ADAM5510或PLC類控制器相比,APAX5520CE運算及遠程通信能力更強,模擬量點價位低,經濟性好。與工控機類似,APAX5520CE也可以連接顯示設備,具有便捷的人機交互條件,可實現現場監控、在線檢測調試及人工干預等功能。該模塊結構更加緊湊,操作系統為準實時操作系統,軟硬件抗干擾能力更強,適于機艙環境下運行,可靠性高。

圖1 自動吹除控制系統硬件結構

本系統中共選用了4種型號的I/O模塊和1種通信適配器模塊,分別為:

1)24通道隔離數字量輸入模塊APAX5040,主要用于控制臺各開關、按鈕等控制元件和系統執行機構行程限位開關、聯鎖觸點等的狀態信號采集與傳輸。

2)24通道隔離數字量輸出模塊APAX5046,主要用于驅動控制臺各信號燈、報警器工作,同時也用于向系統執行機構(如電磁閥)驅動電路以及系統保護電器等發送控制指令信號。

3)12通道隔離模擬量輸入模塊APAX5017,主要用于控制臺旋鈕、系統中各溫度、壓力、壓差、流量的物理參數的模擬信號采集與傳輸。

4)8通道隔離模擬量輸出模塊APAX5028,主要用于驅動控制臺上的各類儀表。

5)Modbus/TCP通信適配器APAX5070,主要用于通過Modbus/TCP協議實現控制器與機艙自動監測系統的遠程通信。

此外,為實現在線監測、參數修改及調試、數據記錄與存儲的功能,系統還配置有結構緊湊的顯示設備、調試設備以及CF存儲卡等外圍設備。

3 自動吹除系統控制軟件

3.1 軟件開發方法

首先,為便于程序開發與調試,通常采用PC機在eVC集成開發環境下編寫、調試控制應用程序,eVC集成開發環境及源程序的設計與開發過程與采用VC++類似,在此不再贅述。

其次,利用與APAX5520CE工控模塊配套的軟件開發包,在eVC集成開發環境下對應用程序進行編譯連接,生成該模塊內置操作系統可支持的可執行程序。最后,使用專用下載工具將編譯通過的可執行程序下載到APAX5520CE內,啟動該模塊后即可在內置WinCE操作系統下直接運行。

3.2 控制程序設計與開發[2]

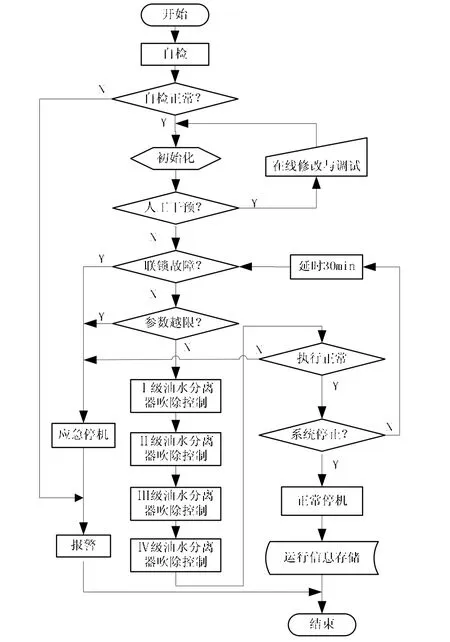

控制程序主要由系統自檢、初始化、人工干預、吹除流程控制、故障停機控制、報警與信息存儲等功能單元構成,程序流程框圖如圖2所示。

圖2 自動吹除控制系統控制程序流程圖

1)系統自檢

程序運行后,首先完成系統控制、I/O、通信等工控模塊的狀態自檢,確保系統本身工作正常。

2)初始化

程序首先啟動看門狗,確保當由于某種異常原因導致系統陷入死循環后能自動退出,使系統盡快恢復正常,避免系統陷入癱瘓。而后,程序對完成APAX5028等模擬量工控模塊的初始化設置。

3)人工干預

在必要的情況下,管理人員可在系統不停機的情況下在線介入,對吹除點、吹除時間、參數報警閾值等可調參數進行實時修改,以便對系統技術狀態進行人工干預及適應性調整。

4)吹除流程控制

吹除流程控制是整個控制程序的核心部分,主要用于空壓機四級油水分離器內油水混合物的定時、定點吹除。各級油水分離器的吹除控制時序、時間等如前文所述,具體吹除流程參見圖2。

5)故障停機控制

當系統出現傳感器采集到的溫度、壓力等參數值超出設定的閾值范圍、接收到關聯設備發送的聯鎖信號以及系統執行閥組故障等情況時,控制模塊立即發出停機指令,停止系統工作,防止因系統“帶病運行”導致出現更大的異常甚至造成重大事故。

6)報警和信息存儲

在系統正常停機情況下,程序將開關機時間、運行時間、吹除周期、溫度、壓力、流量等重要數據信息存儲到CF卡內,自動記入系統工作日志。在系統故障應急停機的情況下,不僅對上述信息進行全面準確記錄,而且能在現場發出聲光報警信號,同時向全船機艙自動化監測系統發送“自動吹除系統故障停機”的報警信息。

4 結束語

使用PAC控制技術不僅可以大大提高油水分離器自動吹除控制系統的自動化程度,降低船員勞動強度,提高油水分離器運行安全性,還可以針對控制模塊、傳感器系統、執行機構故障以及關聯設備(系統)的聯鎖信號等實現實時檢測與診斷、智能化自動應急處置等功能。同時,PAC控制技術的應用,為系統在線監測與運行參數整定提供了有效手段,使得系統的使用和維護更加簡便,實現了安全可靠、節能高效的設計目標,更好地適應了船舶自動化的發展要求。

[1] 黃麟, 林葉春, 李大亮. 計算機控制故障監測系統在船舶柴油機中的應用[J]. 船電技術, 2012, (6).

[2] 高鑫, 陸振軍. 基于PLC的船舶伙食冷庫制冷控制系統的設計[J]. 中國修船, 2013, (1).