海上鋼結構物典型吊點的比較與應用

周可佳

(中海油能源發展油田建設渤海工程技術服務中心,天津300452)

在海洋平臺結構物的吊裝和海上安裝過程中,吊點承受著整個模塊的自身重量和吊裝過程中可能出現的各種附加載荷。因此,在平臺建造過程中,吊點的設計和裝配極其重要[1-2]。吊點的設計分為選型和板厚優化兩個步驟。本文側重于吊點的選型,總結4種常用類型,分別用A、B、C、D代表,結合圖例和具體項目數據分析其特點,歸納它們的應用范圍。

1 類型A

1.1 結構形式

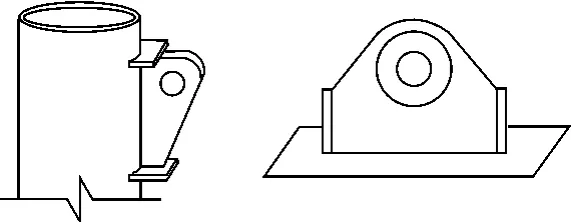

如圖1所示,主吊點板的形狀多為梯形,可在板的正面和背面焊接加強環板,同時為了防止吊裝時吊點發生扭轉,在垂直于主吊點板的平面方向焊接檔板。主吊點板厚度應大于加強環板和擋板的厚度。

圖1 類型A

1.2 優缺點比較

優點為下料和裝配比較簡單;缺點有如下兩點。

1)由于采用厚板,焊接時必須進行預熱和焊后熱處理。

2)這種吊點形式對方向比較敏感,要求主吊點板平面方向要指向結構物的重心,否則在吊裝過程中會出現不利的扭轉[3]。

類型A這種吊點如果應用在導管架上,由于導管架基本是純鋼結構,設計計算的理論重心位置與建造后的實際位置出入不大,吊點的方向可以按照設計計算的方向來確定,在導管架主體建造時進行裝配和焊接。

上部模塊除結構主體的重量之外,還包括機械、通風、電儀、管線和設備的重量,因此重心的實際位置在建造前很難精確計算,必須要在模塊基本建成后,確定了所有專業及設備的實際重量和準確位置后才能計算出來或通過稱重來確定,因此吊點須在模塊基本建造完成后才能裝配和焊接。在這種情況下,無論裝配、焊接,還是預熱和焊后熱處理都比較困難。而且由于平臺上的鋼結構焊接最多只能進行兩次返修,所以對于已經建造好的平臺,如果焊接吊點出現兩次返修不合格,那不論對建造質量的保證還是項目進度的控制都將是非常被動的。

1.3 適用范圍

類型A這種吊點在輕型的導管架和上部模塊中較為常見,采用這種吊點的有如下例子。

1)東方1-1 WHPE上部模塊,重量約760 t。

2)LD10-1 WHPA導管架,重量約710 t。

3)水平片分片吊裝時使用的臨時釣點。

2 類型B

2.1 結構形式

類型B是采用主吊點板插入立柱焊接的形式(見圖2)。在主吊點板正面背面焊接加強環,為了增加吊點的強度并防止吊裝時發生變形,在立柱里面垂直于主吊點板的厚度方向焊接加強筋板與立柱連接,并垂直于主吊點板的平面方向焊接檔板。

圖2 類型B

2.2 優缺點比較

優點為下料和裝配比較簡單;缺點有3點。

1)焊接吊點時要進行預熱和焊后熱處理。

2)不能應用于導管架,因為在海上打樁時這種吊點的位置妨礙樁管進入樁腿。

3)吊點對方向性比較敏感。

2.3 適用范圍

這種類型的吊點廣泛應用于各種輕型和中型的上部模塊,例如鉆機模塊和生活模塊。如果增加吊點數量,也可以應用于重型模塊。主吊點板的板厚一般為50~100 mm。采用類型B這種吊點的有如下例子。

1)WC13-1/2 WHPB上部模塊,重約840 t,4個吊點。

2)BN26-2 WHPA上部模塊,重約2 400 t,6個吊點。

3)JZ9-3E WHPA生活模塊,重約500 t,4個吊點。

4)NB35-2 WHPB生活模塊,重約650 t,4個吊點。

5)BZ28-2SDSM鉆井支持模塊,重約950 t,4個吊點。

6)PY4-2 DSM鉆機模塊,重約1 190 t,4個吊點。

7)BZ28-2S生活模塊,重約為1 380 t,4個吊點。

8)BZ13-1 WHPB生活模塊,重約400 t,4個吊點。

3 類型C

3.1 結構形式

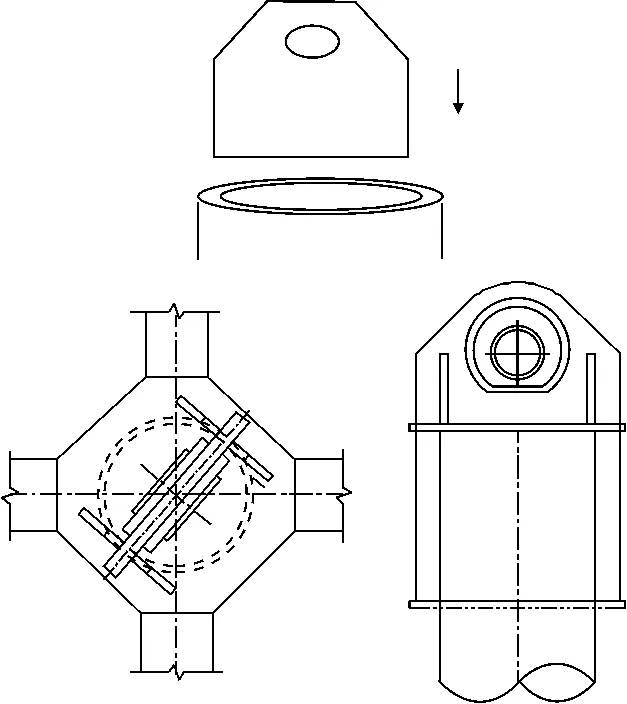

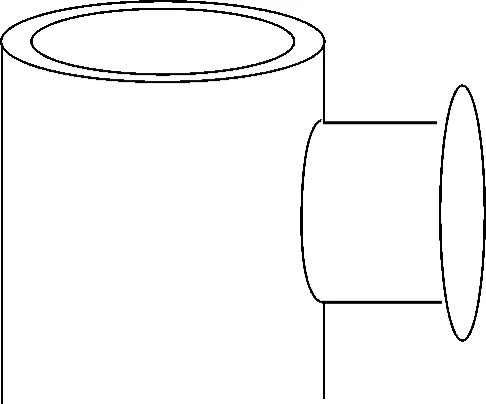

與前面兩種吊點不同,類型C這種吊點形式是將鋼管直接焊接在立柱上作為吊點。為了增加吊點的強度,在吊點管里面要焊接加強筋板,見圖3。

圖3 類型C

3.2 優缺點比較

3.2.1 優點

1)吊裝時鋼絲繩直接作用在吊點管上。由于吊點是管狀結構,吊裝時鋼絲繩的曲率比較大,不會產生過大的變形。

2)吊點對方向性不敏感。在吊裝過程中,吊繩的受力方向可沿著吊點管橫截面的方向任意扭轉。

3)吊點與立柱連接的焊縫較長,可以避免使用壁厚很大的管來制作,因此對焊前預熱和焊后熱處理都不需要嚴格的要求。

3.2.2 缺點

制作復雜。對于大型的結構物,其吊點的尺寸也相應較大,需要卷制鋼管,對馬鞍口的切割精度也相對要求較高。

3.3 適用范圍

采用類型C這種吊點的有如下例子。

1)LD4-2 WHPB導管架,重約720 t。(初始設計采用類型A的吊點形式,板厚為50 mm,吊點長度為1 300 mm;后更改為類型C,采用規格為φ1 016×38的卷制鋼管制作。)

2)基于類型C這種吊點的受力方向可扭轉的優點,在上部模塊的建造中,此種吊點也經常應用于水平片的翻身和立片的吊裝。

4 類型D

4.1 結構形式

類型D這種吊點的形式是在立柱上開方孔,孔的傾斜角度與吊裝時吊索的角度保持一致,在孔中插入厚板,在立柱外部的吊點板兩側焊接半圓管以增加吊點的強度,并在吊點兩端焊接擋板,外觀類似于類型C的管型吊點結構,見圖4。

圖4 類型D

4.2 優缺點比較

優點與類型C的優點相似。

缺點有以下兩點。

1)在海上吊裝完成后,吊點要割掉,比較浪費材料。

2)類型D這種吊點的制作過程最復雜,焊接難度大,對焊前預熱和焊后熱處理都有嚴格的要求。

4.3 適用范圍

類型D這種吊點適用于重型結構,例如:東方1-1 CEP上部模塊,重約為2 600 t,吊點為4個,吊點板的板厚為150 mm。

5 結論

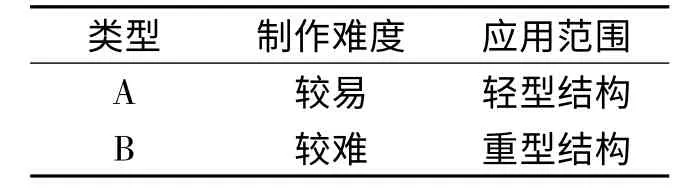

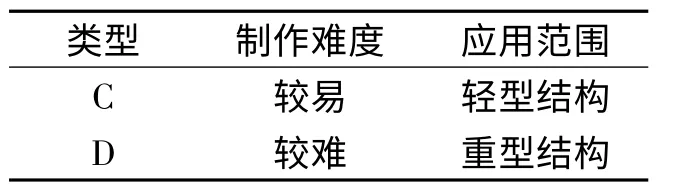

以上所述的4種吊點從外觀上來看,類型A和類型B是板型結構,類型C和類型D是管型結構。相對于管型結構而言,板型結構的吊點對方向性比較敏感,需要精確計算重心的位置;但制作時的下料裝配比較簡單,不需要切割馬鞍口。相同結構類型吊點的特點比較見表1、表2。

表1 板型結構

表2 管型結構

從以上對比來看,隨著結構重量的增加,吊點的制作難度也相應增大。

在吊點的選型時,要對其所承受的荷載進行準確的分析和計算,綜合考慮結構物在各種工況條件下的受力情況,在滿足使用要求的前提下,本著省工、省料的原則,并兼顧其制作過程的可靠性等諸方面因素來確定吊點的形式。在吊點的制作過程中,要嚴格按照工藝要求,保證裝配的精度和焊接質量,以確保吊裝作業的安全性。

[1]劉 巍,孫振平.綏中36—1油田Ⅱ期開發工程井口平臺導管架和組塊的吊裝與拖航[J].中國海上油氣,2001,13(2):11-14.

[2]郭 鷹,曹 軍,李小巍.海洋平臺吊點焊接結構優化設計[J].中國海洋平臺,2002,17(4):340-344.

[3]鄭東強,閻祥安,于 皓.大型導管架吊點分步離散優化設計[J].海洋工程,2005,23(4):76-80.