倒掛式主軸承座孔中心線偏移的分析和修復(fù)

劉興永,包套圖,候遠(yuǎn)斌

(渤海船舶職業(yè)學(xué)院 船舶工程系,遼寧 葫蘆島125000)

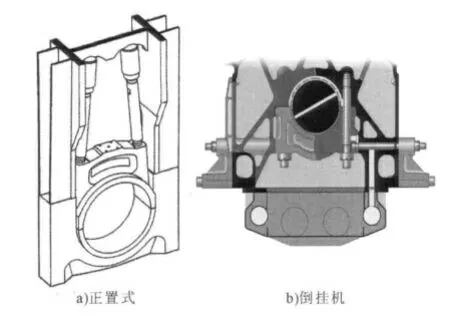

主軸承是船舶柴油機(jī)的重要組成部分,其主要形式有正置式和倒掛式,見圖1。

圖1 主軸承示意

目前,中高速柴油機(jī)上廣泛采用倒掛式主軸承。[1]采用這種軸承可使尺寸緊湊,結(jié)構(gòu)合理,減輕機(jī)器自身的重量。但不足的是其剛性比正置式的要差,尤其是多缸柴油機(jī)。軸承在交變的爆發(fā)壓力沖擊下,下軸承蓋會逐漸產(chǎn)生彎曲變形,從而使主軸承座孔中心線發(fā)生偏移,導(dǎo)致主軸瓦燒熔碎裂甚至折斷,造成巨大的經(jīng)濟(jì)損失。[2]因此有必要采取一定的措施予以解決,以保證柴油機(jī)的正常運(yùn)行。本文結(jié)合實(shí)際工作,就“太白山”輪NO1號輔機(jī)主軸承座孔中心線偏移產(chǎn)生的原因,以及相應(yīng)的解決工藝措施進(jìn)行分析、探討。

1 主軸承受力分析

1.1 單缸柴油機(jī)主軸承受力分析

如圖2所示,A點(diǎn)為活塞銷中心,B點(diǎn)為曲柄銷中心,O點(diǎn)為主軸承中心。曲柄銷受力為:①曲柄銷中心點(diǎn)B受連桿推力Pc,該力主要由爆發(fā)壓力引起;②連桿代換到B點(diǎn)的質(zhì)量的離心慣性力PcB的作用,PcB之值為PcB=mcB·Rw2。

將Pc分解為法線力PN及切線力PT。若將柄中心線將法向力PN及離心慣性力PcB移至O點(diǎn),再把切向力PT平移至主軸承中心O點(diǎn),則主軸承中心點(diǎn)受有Pr、PN、PcB及Prk(曲柄不平衡質(zhì)量離心慣性力)四個力的作用[3]。

在單缸柴油機(jī)中,主軸承有兩個,對稱地分布在氣缸中心線兩側(cè),而上述作用力卻作用在通過氣缸中心線并且垂直于曲軸中心線所組成的平面上,因此,每個主軸承所受的作用力均為Pr/2、PN/2、(PcB+Prk)/2。……