基于有限元的鎖環靜態分析與結構優化*

李 盼,薛曉寧

(廣東海洋大學工程學院,廣東 湛江 524088)

1 前言

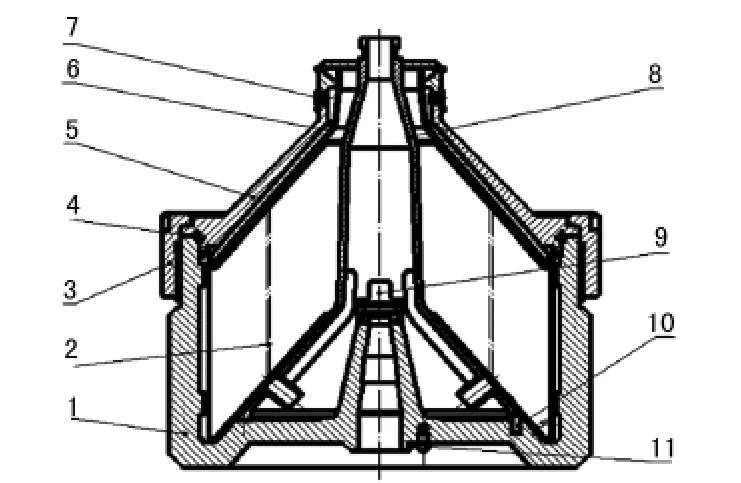

碟式分離機工作時轉鼓高速旋轉,利用離心力實現物料的連續高效分離,如圖1所示乳膠分離機轉鼓由100多個零件組成,整個轉鼓依靠鎖環螺紋將轉鼓底、轉鼓頂等連接成一體,在影響轉鼓及整機安全性的3個零部件轉鼓底、轉鼓蓋和鎖環中,鎖環最為薄弱[1],發生安全事故后造成的危害性最大,在高速狀態下其受載狀態十分復雜,對其受載狀態進行研究十分必要,尚未見到國外鎖環強度分析方面的研究的報道,經典彈性力學理論不能有效解決復雜結構應力分析,本文利用有限元法對鎖環結構進行有限元分析。

圖1 碟式分離機轉鼓剖視圖

2 鎖環結構靜態應力有限元分析

2.1 確定鎖環結構幾何參數

碟式分離機轉鼓主要由轉鼓底、碟片組、碟片壓蓋、轉鼓蓋、喇叭管、鎖環等零部件組成。本文將利用有限元對鎖環進行結構應力分析與參數優化[4],鎖環結構如圖2所示,相關幾何參數如下:d1=33.5 mm,d4=15.5 mm,d5=57.5,d6=14 mm,d7=94.5 mm,d8=221 mm;螺紋為矩形單線螺紋。

圖2 鎖環結構二維圖

2.2 建立三維實體模型

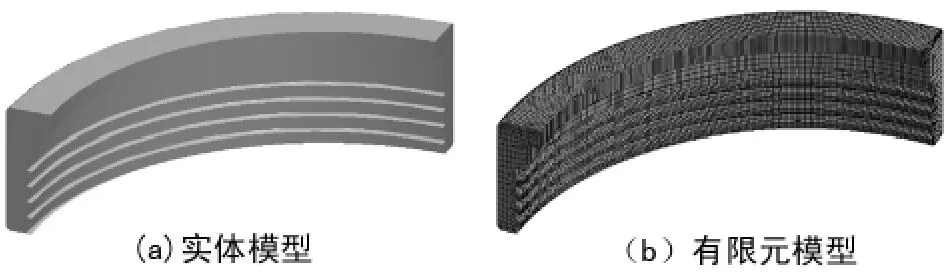

鎖環為軸對稱模型,利用CAD建模軟件建立鎖環實體模型,為減少計算時間,提高分析效率,取結構1/4分析,其實體模型如圖3(a)所示。

2.3 建立有限元模型

定義材料屬性:鎖環材料為35 CrMo,其彈性模量(楊氏模量)為 E=2.06 GPa,泊松比為 μ =0.3,密度為ρ=7900 kg/m3,屈服強度為σs=835 MPa,抗拉強度為σb=985 MPa。

圖3 鎖環計算模型

網格劃分:為了取得較規則網格效果,選擇掃掠網格劃分方式,手動設置左右兩個對稱端面作為掃掠源面與目標面,整體網格單元大小為2 mm,對上端結構和螺紋區域做網格細化處理,設置網格單元大小為0.5 mm,得到網格劃分單元數為147433,節點數為95194,得到的鎖環網格劃分模型如圖3(b)所示。

施加位移約束:由于選取鎖環模型的1/4進行分析,對左右兩端面施加無摩擦對稱邊界約束,限制結構沿X、Y、Z軸移動自由度和繞X、Y軸轉動自由度。

施加載荷約束:鎖環加工狀態受力十分復雜,對結構受力進行必要簡化處理。

(1)鎖環自重離心力F1

以角加速度ω形式施加于繞軸向方向旋轉。

(2)轉鼓頂蓋對鎖環作用力簡化為均布面載荷[2],施加于鎖環上端與頂蓋接觸面位置。

(3)轉鼓裝配產生的預緊力F0采用ANSYS預緊力模塊施加。

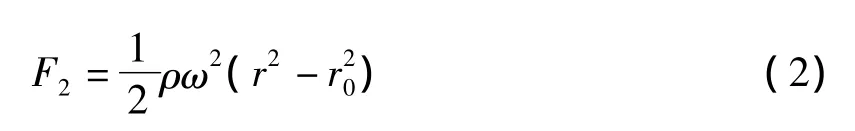

(4)轉鼓內腔膠乳產生的液體離心分布壓力[2]為F2:

式中:ρ為膠乳物料液體密度;r0為轉鼓內膠乳液體自由表明半徑;轉鼓筒體與鎖環接觸位置的作用力主要由膠乳液體離心壓力產生,利用ANSYS自帶Mechanical APDL命令流施加于鎖環螺紋截面處。

2.4 有限元分析計算結果

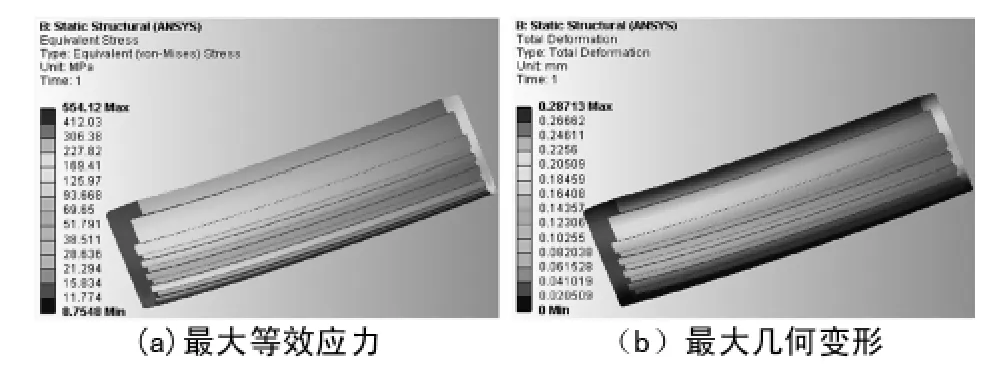

進入Solution分析進行求解,得到鎖環靜力分析計算[3]結果如圖4所示。

圖4 鎖環應力與變形云圖

分析圖4可知:在鎖環退刀槽、螺紋牙根位置有較大的應力存在,其中鎖環下端最后一扣螺紋旋入位置應力水平最高,最大等效應力值為554.12 MPa。位于鎖環上端位置,幾何變形最為明顯,其中最大幾何變形量為0.28713 mm。這相對于35 CrMo材料屈服極限還有較大的優化空間。

3 鎖環結構多目標驅動優化

3.1 基于AWE結構優化

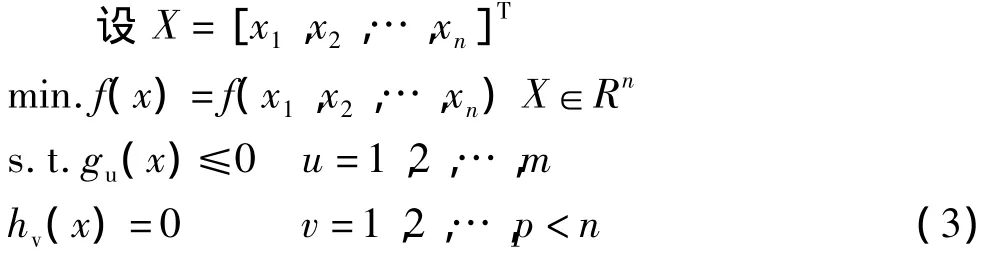

優化設計[4]目的是尋求最優設計方案,在提高結構承載能力的同時減輕重量,其數學模型的一般表達式:

應用Workbench進行結構多目標優化時,通常先定義目標函數、設計變量及狀態變量等參數[5]。

目標函數設置:從鎖環應力分析結果可知,最大等效應力值偏大。在結構目標函數設置過程中,必須保證結構安全,并盡可能減輕質量、減少應力集中及總體位移變形。綜合考慮,鎖環結構目標函數按以下設置:保證鎖環結構最大等效應力值盡可能小,優先級設為最高;在滿足結構安全的條件下質量取最小值,優先級次之;最大幾何變形量盡可能小,優先級別最低。

設計變量設置:從鎖環應力分析結果可知,應力主要集中于靠近螺紋旋入位置,與頂蓋接觸位置的幾何變形明顯,綜合這兩個因素,鎖環設計變量如表1設置,各設計變量的變化范圍以軟件默認的優化前尺寸±10%進行約束。

表1 設計變量與約束條件

狀態變量設置:將鎖環最大等效應力值和質量分別作為狀態變量,為保證強度鎖環的最大等效應力值必須小于許用應力值835 MPa,設計時使質量減少。

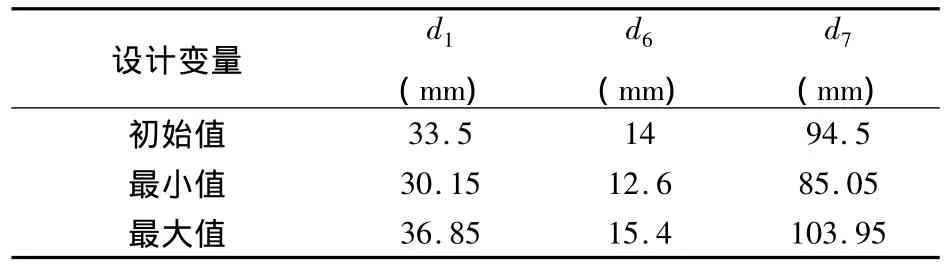

3.2 輸入參數敏感性分析

靈敏度可以顯示設計點對輸出參數的敏感度,通過分析設計變量或結構參數的變化對結構特性影響的敏感度,為結構優化分析提供依據,確定最優方案,有效避免結構設計中的盲目性,提高設計效率,減少材料消耗,降低生產成本。圖5為鎖環參數設計點靈敏度分布圖。

由圖5可知:d1、d7對鎖環結構優化設計目標函數的敏感度影響因子較大,在進行鎖環響應分析時,主要考慮參數d1與d7對目標函數的影響。

圖5 鎖環設計變量與目標函數靈敏度分布圖

3.3 優化參數響應圖

基于AWE綜合響應分析,可直觀觀察輸入參數對優化計算結果的影響,通過響應曲線或響應曲面的形式反映輸入參數與輸出數值之間的相互關系,即在任何響應點處可以觀察輸出參數的靈敏度,觀察一個輸出參數如何隨著一個或多個輸入參數的變化而變化。在多目標優化設計[6]過程中,由多個輸入參數組成的優化程序,AWE平臺也可以很方便地根據需要查看某個或某幾個輸入參數對優化結果的影響。

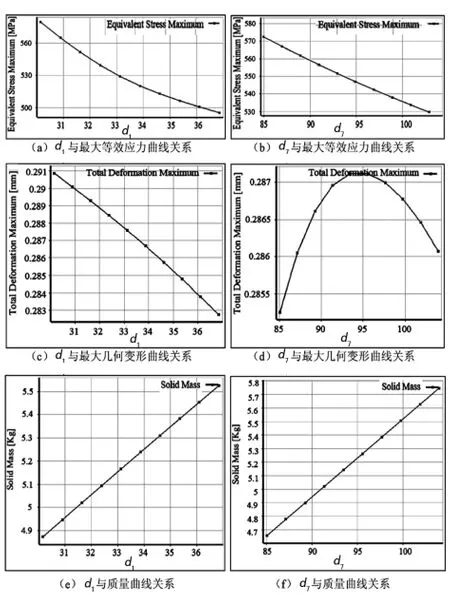

圖6 設計變量與鎖環結構目標函數二維響應曲線變化關系

鎖環響應分析:通過敏感性分析,實驗設計法中的設計點與輸出參數關系曲線可知,d1、d7比d6對鎖環物理特性影響相對敏感,因此主要考慮鎖環設計變量幾何參數d1、d7與目標函數之間的關系,如圖6所示為鎖環設計變量與目標函數之間的曲線關系。

由圖6可知:d1越大,最大等效應力值越小,最大幾何變形量越大,質量增加;d7越大,最大等效應力值越大,最大幾何變形量呈先變大后變小的規律變化,質量增加。

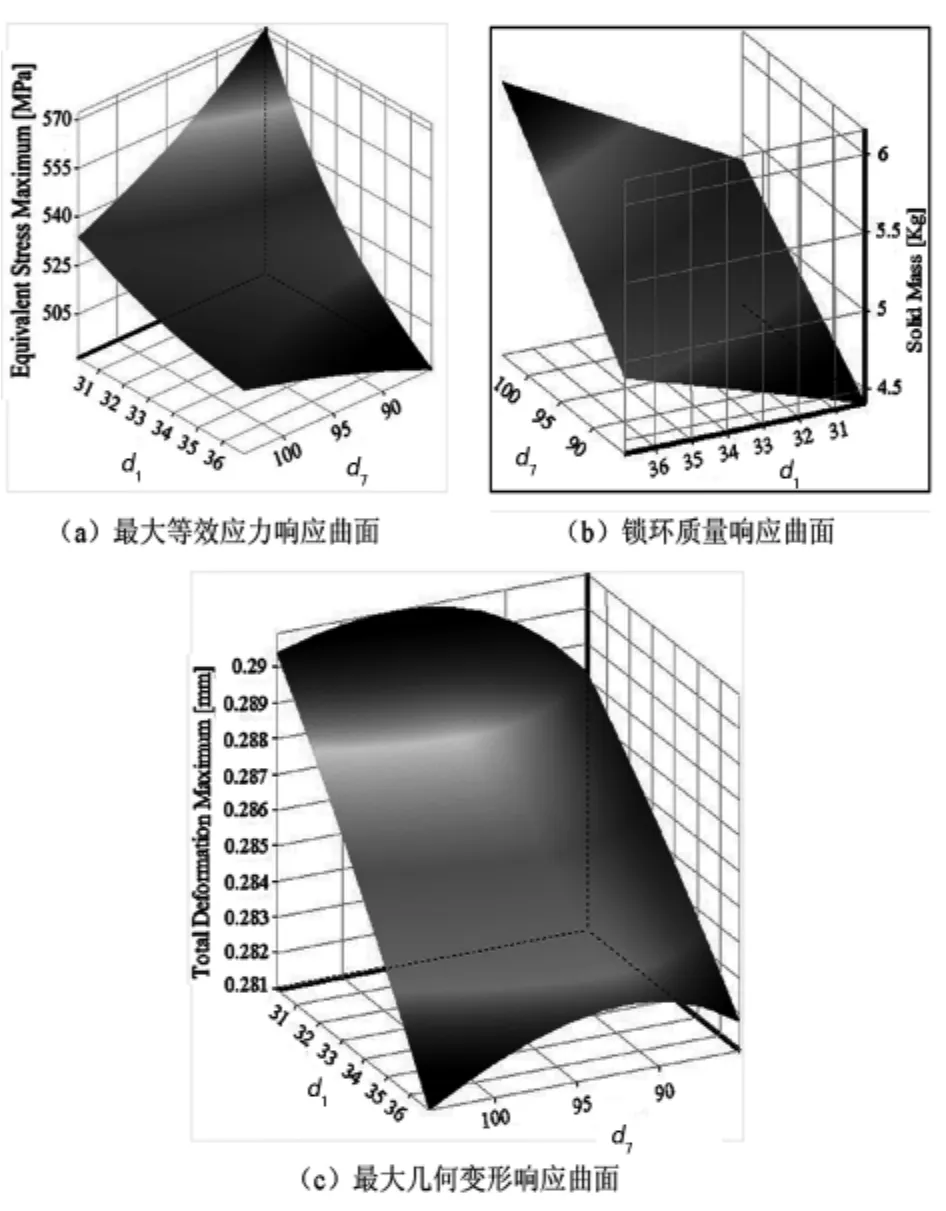

為了更清楚了解設計變量參數對目標函數的影響,如圖7所示,以參數d1、d7作為空間響應曲面的兩個坐標,另一坐標設置為目標函數值,得到鎖環設計變量d1、d7與各目標函數之間的響應曲面關系。

圖7 三維響應面

3.4 確定最優解

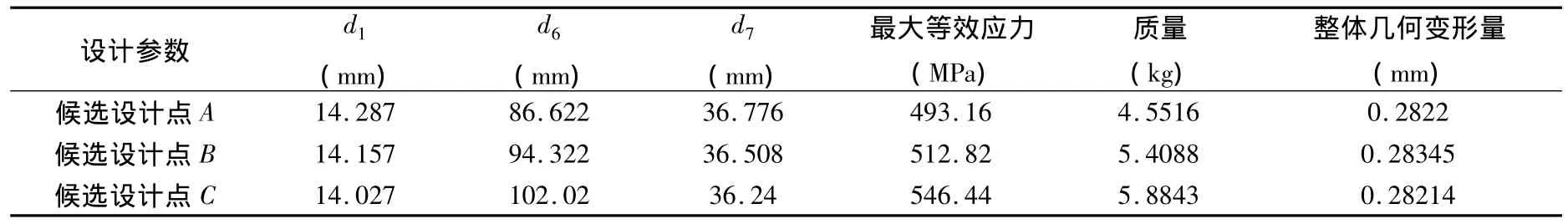

對鎖環進行優化時,通過目標驅動優化分析獲得候選設計點,優化求解之后,得到的三組最優解候選設計點如表2所列。

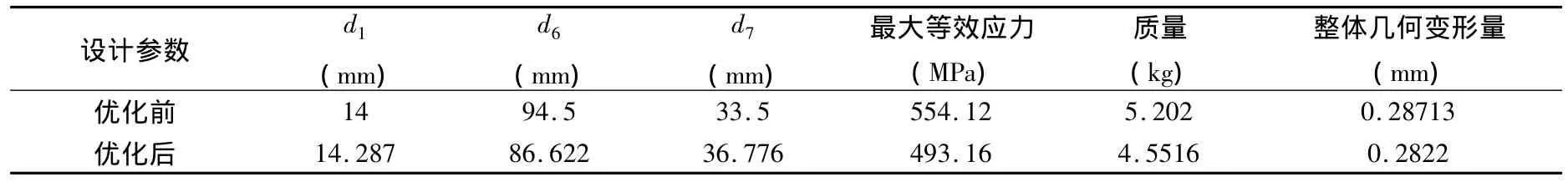

綜合考慮最大等效應力、鎖環質量及最大幾何變形量三個因素,最終確定選擇候選設計點A方案為最優設計方案,將方案A插入設計點,更新幾何參數后得到優化模型,重新進行求解,得到優化后設計結果如表3所示,并與優化前的分析數據進行對比。

表3可知:設計變量參數d1、d7相對優化前略有增大,d6減小,最大等效應力減小幅度60.96 MPa,降低11%,質量較優化前減小了 0.6504 kg,下降12.5%,幾何變形也略有降低,受載狀態得到改善,材料消耗減少。因此結構參數優化設計后,在結構幾何尺寸及質量減少,強度得到提高。

表2 鎖環優化候選設計點

表3 鎖環優化設計前后各參數對照表

4 結語

建立了碟式分離機轉鼓鎖環的三維實體模型,在ANSYS Workbench環境里進行了有限元結構靜力學分析,得到鎖環應力與變形分布云圖。根據分析結果,確定了優化設計變量與目標函數,進行鎖環參數優化設計,通過優化分析,鎖環質量、最大等效應力、最大幾何變形量均有所降低。本文分析方法及結論對分離機設計及強度優化具有借鑒價值。

[1]韓 捷,梁利華.碟式分離機轉鼓鎖環的有限元應力分析[J].浙江:浙江工業大學學報,2002,30(5):460 -463.

[2]孫啟才,金鼎五.離心機原理結構與設計計算[M].北京:機械工業出版社,1987.

[3]宋向輝,王 紅,商躍進.動車轉向架構架強度分析[J].機械研究與應用,2012(2):1-3.

[4]查太東,楊 萍.基于ANSYS Workbench的固定支架優化設計[J].煤礦機械,2012,33(2):28 -30.

[5]周萬春,王啟佳,孫 維,等.基于ANSYS Workbench的刮板輸送機中部槽優化設計[J].煤礦機械,2012,33(4):8 -9.

[6]趙 強,崔建昆,葉 芯.碟式分離機轉鼓體應力分析與優化設計[J].機械設計與制造,2007(1):21-23.