一種自反饋復合減振器的設計及分析

燕金華

(山東省東營職業學院,山東 東營257091)

振動在機械設備工作、車輛運輸中廣泛存在,是各類設備在各種工況下常見的一種現象。振動在工作中是無法完全消除的,振動在工作過程中往往具有一定的危害性,惡化工作環境,增加零件的磨損,破壞儀器、儀表的正常工作,降低設備的密封性、工作的可靠性,減少設備的壽命等,同時能引發噪聲,惡化工作人員的工作環境。在一定程度上振動已成為影響設備的工作性能、可靠性、壽命的重要因素,因此在設計和使用設備時,如何降低或控制其工作振動是必須考慮的因素之一,特別是高速、重載情況下,控制振動對性能影響非常關鍵。

如何降低振動不僅在機械加工制造方面具有重要的意義,在海洋平臺、地震抗震等自然現象和車輛運輸中也有著重要應用。以上振動情況復雜多變,沒有確定規律,振動情況難以預測,如零件的沖壓生產過程中,零件形狀的多樣化決定了每次沖壓振動的多樣性,對零件的精度、加工設備等有不同程度的影響。

復合減振器是將常用的彈簧、氣相、液相減振方法有機結合,起到復合吸收振動,實現對振動的緩沖作用,同時通過外殼內壁和摩擦板的摩擦作用,將機械能轉化為熱能,減少振幅,達到實現減少振動的目的。

1 構造及工作原理

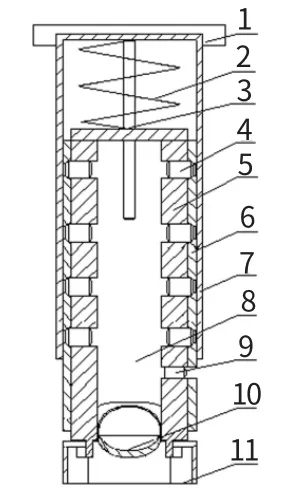

復合式自反饋摩擦減振器減振主體結構示意圖如圖1所示,減振器的工作原理為:

圖1 自反饋摩擦阻尼器結構示意圖

(1)當振源振動時,設定承壓板受壓,在壓力作用下,承壓板向下運動,緩沖彈簧受壓,給承壓板反作用力Fs,減緩承壓板的運動。

(2)柱塞向活塞體方向運動,導致活塞體內部壓力增加,作用于氣壓室,氣壓室內的氣體蓄能增壓,進一步減緩承壓板的運動。

(3)活塞體內的液態物質壓力增加,將壓力傳遞給活塞銷,活塞銷向外側運動,推動摩擦板向外側的運動,并同時增大摩擦板與外殼體之間的的正壓力,摩擦板與外殼體內壁相對運動的摩擦力Ff逐漸得到增大,正壓力越大,摩擦力越大。這一過程在減緩了振動的同時,關鍵是降低了振動的振幅,該結構具有將摩擦力自動調整到適當大小的能力。

(4)該系統具有儲存能量的功能,承壓板運動到最低位置時,在彈簧、氣壓室釋放能量的作用下,將向上運動,同時摩擦板與外殼體相對運動的摩擦力Ff逐漸降低,降低振動的強度。

2 性能理論分析

該減振器是利用彈簧、氣相、液相物質減緩振動的強度,并通過改變摩擦板所受的正壓力,改變摩擦板與外殼體內壁間的摩擦力的大小,最終達到耗散振動能量的目的,實現減振。

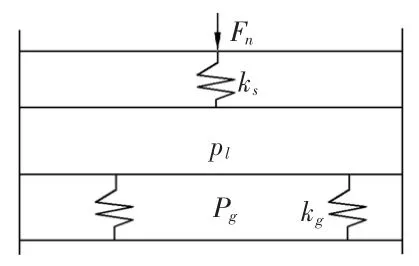

氣體粘滯阻尼微小,忽略其粘滯阻尼性能,該減振器的蓄能可簡化為以下彈簧模型,其簡化模型如圖2所示。

圖2 減振器蓄能簡化模型

2.1 緩沖彈簧作用

設初始振動時,氣、液兩相的壓強如果較小,承壓板受力向下運動,柱塞具有較強的向下運動的趨勢,承壓板迅速下降運動,振動趨勢較強,此時由于壓縮彈簧的存在,阻礙了柱塞的運動,減緩了振動強度,起到初步的緩沖作用。

2.2 液壓室的作用

彈簧作用力Fs=ks·△x,液體的增壓不像彈簧一樣與位移(或體積)成正比,微小的體積變化能帶來較大的壓力,這是使活塞銷運動推動摩擦板與外殼體內壁產生阻尼力的主要原因。

2.3 氣壓室的作用

為避免柱塞桿進入液壓室長度過大,引起液相壓力的迅速上升,使活塞銷的向外運動(或回程時的向內運動)有恰當的運行時間,克服摩擦板與外殼體內壁的持續過大摩擦,導致“死剎”,起不到減振作用,在液壓室下部引入了體積收縮能力較強的氣壓室。

2.4 復合減振器的總體性能分析

在圖2中,Pg為蓄能器膠囊中的氣體壓力;PL為蓄能器油液室中的油液壓力,某工作狀態S時氣體體積Vg;氣體等效壓縮長度為△x;設彈簧的位移為△x1;液壓室和氣壓室的等效截面面積為A1,則有:

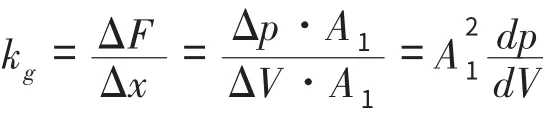

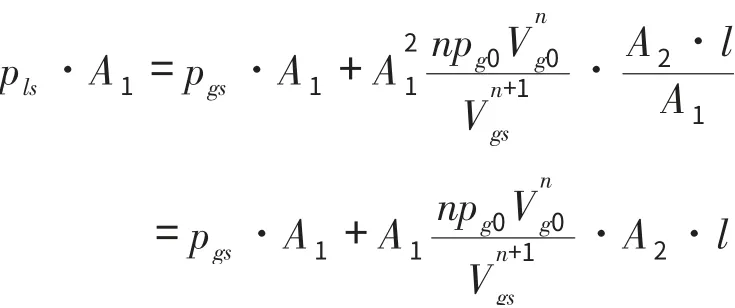

在該狀態下,氣體彈性剛度為kg,重點研究這兩個狀態的關系,即狀態S時的受力狀況:

當氣體被壓縮等效位移為△x時,氣體彈簧系數kg:

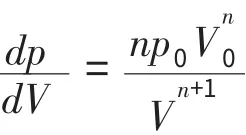

由于初始狀態氣體體積νg、壓力pg在該工作過程在氣體變化較為迅速,此過程變化可以認為一個絕熱過程,由于則任意時刻時,氣體p、V有如下關系:

上式表明,氣體彈簧系數kg與初始狀態、等效截面和該時刻的氣體體積有關。

對于狀態S時,則有:

綜合考慮柱塞的直徑、位移量△x1,活塞銷的直徑與個數,可以推出S狀態下,摩擦板對外殼體的正壓力,得出兩者之間Ff的數值。

3 模型參數分析研究

該復合減振器性能決定于參數的選擇,選取合理的參數尺寸以滿足實際工作能力需要,同時兼顧壽命要求,對參數影響的分析具有重要意義,可以根據工作情況調整需要的參數,以使減振器滿足對工作環境的要求。

3.1 活塞桿長度或直徑對減振器的影響

設計氣壓室初始壓力P0=10 MPa,初始體積V0=0.2 m3,柱塞R=0.02 m時,分別對作用桿截面半徑R、作用桿長度l進行了對減振器性能參數的影響研究,摩擦阻尼力影響關系如圖3和圖4所示。

圖3 作用桿有效長度(mm)與壓力變化關系

圖4 作用桿半徑(mm)與壓力變化關系

由上圖可知,在該試驗條件下,油腔內油液壓力可使摩擦板與外殼內壁產生135 kN的阻尼摩擦力,對于減振器的減振具有實用價值。并且可根據具體的使用或運用范圍有目的改變活塞桿的長度以及半徑,可實現改變減振器的減振能力。

3.2 減振器的滯回曲線

衡量一個減振器性能好壞的標準是看該減振器的滯回曲線(力-位移曲線)。振動研究中采用了最常用的不連續函數Coulomb摩擦模型,得出該阻尼器的力-位移曲線,如圖5所示。

圖5 自反饋摩擦阻尼器滯回曲線

4 結束語

試驗表明:該復合減振器是以兩相對運動的固體間摩擦耗能為主,結合彈簧、氣液兩相減振,來實現減振功能的機械裝置,具有較為飽滿的滯回曲線,具有半主動控制效果,在不同工作條件下,隨著振動的增強,復合式減振器能根據系統的振動情況提供相應的阻尼力進行反饋調整,能獲得良好的減振效果。但是,耗能能力單一也制約著在減振中的應用,為實現減振的更平穩性,建議采用成對相反方向安裝的減振器,會實現良好的耗能減振效果。同時,復合減振器的摩擦板采用剎車片摩擦材料,取材方便、價格低廉,應用廣,壽命長,減振器的維護保養成本低,具有較好的應用前景。

[1]王慶宇,袁尚平.雙作用筒式減振器設計開發中主參數的選擇分析[J].上海汽車,2006(11):22-26.

[2]陳 波.芻議機械加工設備中的減振器設計方法與研究[J].中國新技術新產品,2011(18):55-56.

[3]賈永樞,周孔亢,徐 興.基于流動模式的汽車雙筒式磁流變減振器設計與試驗研究[J].機械工程學報,2012,48(10):103-108.

[4]劉勺華,李 彥,房 亞,等.可調阻尼式汽車減振器設計與試驗研究[J].機械設計與制造,2012(05):220-222.