浮法玻璃過渡輥臺處拉邊機壓痕的檢測

樓惠群,李一雷

(浙江交通職業技術學院,浙江 杭州311112)

浮法玻璃生產線工序從前至后依次有:熔窯、流液道、錫槽、過渡輥臺、退火窯和冷端,原料在熔窯中熔化成玻璃液,經流液道流入錫槽,在熔化的錫液上攤平,由前至后逐漸降溫凝固成平板玻璃,再經過渡輥臺進入退火窯退火、冷卻,然后在冷端切割后成為成品玻璃。

錫槽是浮法玻璃生產中的成型部,其入口溫度約1 080℃左右,向后逐步降溫,其出口處溫度約600℃左右,玻璃板的寬度、厚度等參數都是由錫槽的工藝參數確定的。熔融狀態的玻璃在錫槽內受拉邊機的牽引,由此會在玻璃帶的邊緣留下齒輪的壓痕,并造成壓痕附近的玻璃不平整。工藝上將玻璃帶的寬度稱為原板寬,將兩側拉邊機壓痕間的寬度稱為內牙距,生產中需要將內牙距控制為略寬于成品玻璃的寬度,從而在冷端將玻璃帶兩側邊部切除后可以獲得所需規格的成品玻璃。由此可知,在成品玻璃規格已定情況下過寬的原板寬或內牙距就意味著需要切除較寬的邊部,這是浪費;而過窄的原板寬或內牙距又容易造成生產中玻璃板脫邊或成品玻璃寬度不夠,所以,控制好壓痕位置是穩定生產所必需的。

通常,準確測量玻璃板的原板寬和內牙距需要在冷端進行,而錫槽至冷端有60米以上的距離,由此來反饋控制原板寬度和壓痕位置滯后過大,尤其在改板過程中會因此產生較大的浪費。測量原板寬和內牙距的關鍵是準確檢測玻璃帶兩側邊緣及拉邊機壓痕的位置,本文通過在錫槽出口的過渡輥臺上方安裝攝像機,通過對實時攝取的玻璃帶圖像進行分析、處理,從而準確測出玻璃帶邊緣和壓痕的位置。

1 圖像分析

1.1 檢測目標

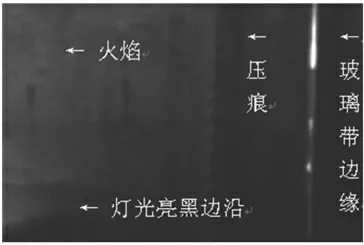

圖1為攝像機攝取的現場原始圖像,圖像中玻璃運動方向自上而下。從圖像的右側往左分別是玻璃邊和拉邊機留下的壓痕,如圖2所示。玻璃邊和壓痕在圖像中均呈現出亮、暗變化的邊沿特征,兩者是平行的,生產中需要檢測兩者的位置及間距。因為攝像機與玻璃板間的相對位置以及攝像機的視場角度可以通過測量獲知,從而可以計算出圖像中的像素數間距對應于所攝物體的實際長度,因此,檢測玻璃邊與壓痕的位置及間距問題就轉換成了求取兩者在圖像中以像素數表示的位置問題。

圖1 玻璃原始圖像

圖2 壓痕、玻璃帶邊緣及干擾的位置

1.2 干擾分析

通過分析原始圖像,可以發現圖像整體表現為左亮右暗,左上呈現云霧狀的較亮部分是由錫槽內冒出的火焰干擾引起,右下較亮部分是由外部的燈光反射引起,另外,由于玻璃的透明性,玻璃板下的物體也透過玻璃板在圖像中顯示為黑暗的斑塊。特別是左下部分,由于燈光的影響,出現了至少三條以上的亮、暗邊沿的變化。同時,火焰的干擾也會造成邊沿特征。此外,由于現場環境惡劣,圖像在攝取和傳輸過程中也會引入噪聲。

1.3 特征分析

由圖1的原始圖像可知,玻璃邊很亮,其特征非常明顯,檢測難度不大,因此,難點是如何從圖像中檢測出壓痕。壓痕的主要特征有:

(1)為線形,但由于現場火焰等的干擾,圖像整體較模糊。

(2)壓痕自上而下,與圖像底邊基本垂直。

(3)由于壓痕是拉邊機齒輪在玻璃板上留下的凹凸痕跡,圖像上呈現為亮、暗交替變換的結節狀特征,且亮部分長度大于暗部分長度。

(4)由于壓痕附近玻璃的形變,反光的作用導致在水平方向上呈現壓痕左側亮、右側暗的特征。

2 檢測方案

由上節的分析可知,壓痕具有邊緣特征,而燈光及火焰也會產生一定的邊緣特征,實驗發現,如果直接采用經典的Canny、Sobel、Prewitt、Roberts等邊緣算法,會產生過多的干擾,且閾值較難設定,無法穩定地檢測出壓痕的位置。因此,本文不使用上述算法,而采用如圖3所示的檢測方案流程。

圖3 檢測方案流程

2.1 預處理

由于壓痕特征體現在亮度變化上,并且圖像在攝取及傳輸過程中存在由圖像傳感器和傳輸信道引起的小顆粒狀干擾,因此,首先將取得的現場圖像由彩色圖轉為灰度圖,然后對圖像進行均值濾波,但濾波的模板不能取太大,以防止減弱壓痕的結節狀特征,本文采用3×3的均值濾波模板。如圖4預處理后的圖像。

圖4 預處理后的圖像

2.2 壓痕特征的增強

由于圖像中壓痕不明顯,且存在火焰、燈光等干擾,因此,需要利用壓痕與干擾的不同特征對壓痕特征進行增強,并減弱干擾的影響,在此采用垂直方向亮度拉伸和水平方向銳化濾波兩種算法。

(1)垂直方向的亮度拉伸

根據上節中的特征分析可知,壓痕較暗且模糊,但具有垂直方向呈現亮暗交替變化的結節狀特征,且長度上亮的部分大于暗的部分,因此,采用拉伸的算法可以增強壓痕的特征。

具體算法是,在某像素點的上下方向各取L點,加上該像素共2L+1個像素點,求出這些像素點中的最大灰度值,并以此取代其余2L個像素點的灰度值。L的取值應滿足:2L+1的數值略大于壓痕結節暗的部分的垂直方向像素數。對于上下邊緣處的圖像如取不到2L+1個像素,則相應減少取點數。亮度拉伸算法如公式1所示。

其中,

f(x,y)表示圖像中某點的灰度值;

x,y分別表示圖像的橫坐標和縱坐標;

m、n分別表示圖像的寬度和高度。

其中,左上角的坐標為(1,1),右下角的坐標為(m,n),g(x,y)為亮度拉伸操作后該點的灰度值。

圖5為亮度拉伸后的圖像,由于是垂直方向的拉伸,而需要檢測的是壓痕的橫坐標,因此,拉伸操作不會影響壓痕的位置。

圖5 垂直方向的亮度拉伸后的圖像

(2)水平方向銳化濾波

通過拉伸處理,雖然壓痕在垂直方向上總亮度增強了,但是,火焰和燈光的干擾沒有減弱,而是略有增強。比較火焰、燈光和壓痕的特征,可以發現,火焰和燈光的亮度變化比較緩慢,而壓痕在水平方向的亮度相對較大。因此,可以采用水平方向的銳化濾波減弱火焰和燈光的干擾,增強壓痕的特征。具體算法是,在某像素點的左方向取2點,右方向取3點,加上該像素共6點,以左邊3個點的灰度值減去右邊3個點的灰度值,將差值取代該像素點的灰度值,即采用1×6銳化模板[1,1,1,-1,-1,-1]操作。對于圖像左右兩側邊緣存在取不足像素點的情況,可以通過向左或向右補齊6個點的方式操作,具體計算公式如式2所示。

其中,

f(x,y)表示圖像中某點的灰度值;

x,y分別表示圖像的橫坐標和縱坐標;

m、n表示圖像的寬度和高度;g

(x,y)為水平方向銳化濾波后該點的灰度值。

圖6為水平方向銳化后的圖像,由圖可知,銳化后,火焰和燈光的邊緣效應降低,壓痕和玻璃邊的特征得到了保留。

圖6 水平方向的銳化濾波后的圖像

2.3 二值化

二值化是圖像處理的重要方法,其根本目的是要將被檢測目標從圖像中分割出來,處理中最關鍵的是如何選取閾值。閾值的選取可以是全局閾值或局部閾值,經前面處理后得到的圖像(圖6)已將原圖中較大的干擾去除,待檢測的特征與背景已有較明顯的差別,因此,可以采用全局閾值。

圖6具有平均灰度較小、方差較大的特點,如果直接使用平均灰度作為閾值會引入過多的背景干擾。由于方差反映的是圖像中相對平均灰度的亮度變化狀況,方差越大代表亮暗變化越明顯,因此,本文利用方差對平均灰度進行修正,將修正結果作為二值化閾值,其計算公式如(3)、(4)、(5)所示。

其中,

E和σ2分別表示平均灰度和方差;

T表示閾值;

w是修正系數;

m、n表示圖像的寬度和高度。

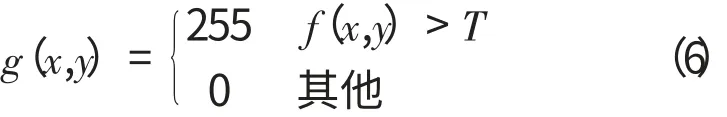

(6)式為二值化表達式,f(x,y)表示圖像中某點的灰度值,g(x,y)表示二值化后對應點的灰度值。

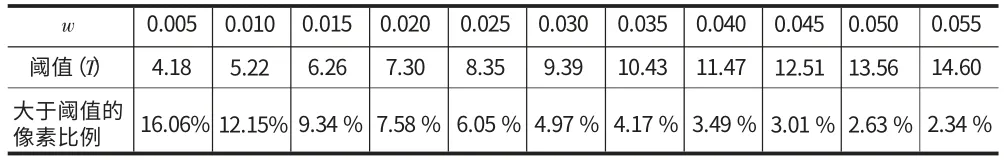

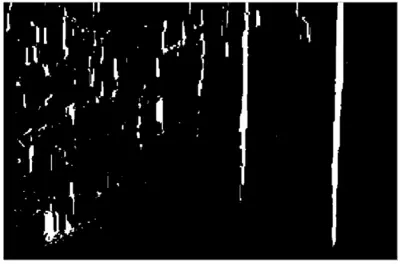

二值化時(5)式中修正系數w大小的確定是關鍵。由于壓痕和玻璃帶邊緣處的灰度明顯大于平均值,其在整幅圖像中所占面積為3%左右,考慮到殘余干擾等因素需要留有一定的余量,選取適當的修正系數w,使得大于閾值的面積占整幅圖像面積5%左右。表1為對應于不同w值時大于閾值的像素所占比例,取最接近的4.97%時修正系數w的值為0.03。圖7為w=0.03時對圖6進行二值化的結果。

表1 系數w、閾值T及像素數對應表(E=3.1351、σ2=208.3981)

圖7 二值化圖像(w=0.03,T=9.39)

2.4 直線提取

從二值化圖可以看到,玻璃邊和壓痕邊都已具有直線特征。雖然由于前面的亮度拉伸造成左側圖像存在許多直線段,但與玻璃邊和壓痕相比,這些直線段較短、較零散,在此可采用哈夫變換的方法提取玻璃帶邊緣和壓痕對應的直線,過程如下。

設二值化圖像中的玻璃帶邊緣和壓痕直線可表示為方程7。

為了方便數值化計算,將(7)式轉化為8極坐標方程形式,ρ為原點到直線的垂直距離,θ為x軸與垂線的角度。

比較(7)式和(8)式可得:

通過哈夫變換算法可求出直線在極坐標參數空間的參數ρ和θ,由此可通過式(9)和(10)得到玻璃帶邊緣和壓痕所對應直線方程(7)式中的k和b,繼而可確定玻璃帶邊緣和壓痕在圖像中的位置。

具體檢測時,采用標準哈夫變換法,θ的分辨率定為1°,由于已知玻璃帶邊緣和壓痕接近垂直,為減少計算量,θ的檢測范圍為±5°。檢測的直線數為2,根據玻璃帶邊緣在右,壓痕在左的先驗條件,ρ值大的對應玻璃帶邊緣直線,ρ值小的對應壓痕直線。

圖8和圖9分別是根據上述算法提取的直線在二值化圖像和原圖中的位置,可以看出提取的直線與玻璃板上的壓痕及玻璃帶邊緣位置重合。

圖8 提取的直線在二值化圖中的位置(黑線)

圖9 提取的直線在原圖中的位置(白線)

3 結束語

在具體實現中,本系統硬件采用研華PCL6010V工業計算機、微視圖像采集卡及海康高清晰攝像機,在軟件界面上有攝像機安裝高度、角度、鏡頭焦距、測量位置、報警范圍等設定參數,集成有玻璃原板寬度、壓痕寬度等測量功能。經實際使用證明,本檢測方法抗火焰、光線干擾能力強,運算速度快、實時性高,易于控制反饋。本系統自2009年投入使用以來,運行穩定可靠,為錫槽板寬、流量的自動控制提供了可靠的依據,目前系統已經在數十條生產線上得到應用。

[1]嵇曉強,戴 明,等.航拍降質圖像的去霧處理[J].光學精密工程,2011,19(7):1659-1667.

[2]張德豐.MATLAB數字圖像處理[M].北京:機械工業出版社,2009.

[3]龍鈞宇,金連文.一種基于全局均值和局部方差的圖像二值化方法[J].計算機工程,2004,30(2):70-72.

[4]L Xu,EOja,PKultanen.A new curve detection method:Randomized Hough Transform(RHT)[J].Pattern Recognition Letters,1990(11):331-338.

[5]周雪芹,劉曉紅.玻璃碎片圖像的邊緣檢測[J].計算機應用,2005,25(9):2145-2147.