纖維增強鈦基復合材料橫向拉伸性能數值模擬

李冠達,張少平,裴會平,安利平,劉學偉

纖維增強鈦基復合材料橫向拉伸性能數值模擬

李冠達1,張少平1,裴會平1,安利平1,劉學偉2

(1.中國燃氣渦輪研究院,四川成都610500;2.空軍航空大學,吉林長春130022)

為研究SiC/Ti-6AL-4V纖維增強鈦基復合材料在橫向拉伸載荷下的力學特性,建立了三維細觀有限元模型;利用ANSYS軟件接觸單元和內聚力材料模型,對其制備殘余熱應力及橫向拉伸載荷下的界面脫粘、基體失效進行了數值模擬。結果表明:考慮界面材料屬性的細觀力學有限元單胞模型,可較好地模擬纖維增強鈦基復合材料在橫向拉伸載荷下的界面脫粘、基體失效;橫向拉伸載荷下,復合材料基體細觀結構內部應力分布不均導致基體材料利用率下降,是造成復合材料橫向強度低于基體材料強度的主要原因。

纖維增強鈦基復合材料;細觀力學;界面脫粘;基體失效;有限元分析;殘余熱應力;內聚力模型;整體葉環

1 引言

纖維增強鈦基復合材料(TMC)以其高比強度、高比剛度及良好的高溫性能,在航空航天領域具有廣泛的應用前景。對航空發動機盤類旋轉零件而言,使用時的第一主應力往往沿周向,在周向使用纖維增強,可提高材料利用效率,減輕部件重量。TMC可用于大部分壓氣機部件,在低于816℃的環境下,SiC纖維增強鈦基復合材料的強度和模量基本保持不變。研究表明,使用復合材料無盤鼓式轉子替代傳統鈦合金材料盤片分離結構,可使壓氣機盤減重70%以上[1]。美國制備的TMC葉環已在P&W的XTC-65驗證機上進行了驗證,滿足性能要求[2]。

在垂直于纖維方向,TMC的強度低于傳統鈦合金,通常只有縱向強度的1/3。由于壓氣機葉盤等零部件在使用過程中會受到橫向載荷,而過大的橫向載荷會使復合材料在縱向性能未達到設計指標之前就已失效斷裂,因此研究TMC的橫向力學性能、根據材料各向異性合理使用材料具有重要意義。

馬志軍、楊延清等[3~6]針對TMC橫向性能等進行了相關數值模擬及實驗研究,對制備復合材料過程中的殘余熱應力進行了分析;劉小麗等[7]就單胞模型的應用進行了探討。這些研究大多針對纖維四方排布結構,對界面的數值模擬采用了彈簧單元模型或完全理想粘結模型。彈簧單元模型需要在節點組間同時建立徑向和切向兩組彈簧單元,建模較為復雜;而完全理想粘結模型與實際狀態偏差較大。近年來,內聚力材料模型(CZM模型)因其使用方便且能較好地模擬和捕捉界面特征,成為研究熱點。

本文使用ANSYS軟件建立纖維六方排布細觀力學單胞模型,考慮殘余熱應力,并利用接觸單元和CZM模型,對TMC在橫向載荷下的界面脫粘、失效特性進行研究。

2 制備工藝與殘余熱應力

目前,國際上制備TMC及其構件的主要方法,有箔-纖維-箔法、漿料帶鑄造法、等離子噴涂法、粉末布法及纖維涂層法等[3]。纖維涂層法得到的是近似理想的纖維六方密排細觀結構,可獲得形狀復雜的復合材料結構件,并能精確控制復合材料中纖維的體積分數[8]。復合材料加工制備過程中,由于基體和纖維的熱膨脹系數不匹配,會產生殘余熱應力,從而使得復合材料中纖維承受壓應力,基體受拉應力,影響復合材料力學性能。因此,為準確計算復合材料力學性能,首先應對其殘余熱應力進行預估。

傳統的雙圓柱模型估算殘余熱應力時,未考慮纖維間的相互作用,導致計算誤差較大,其僅適用于較低纖維體積分數的復合材料。為更好地預估殘余熱應力,許多研究者采用細觀力學單胞模型。

3 界面特性與模擬方法

3.1失效模式與界面強度

復合材料在垂直于纖維方向承載力較差,破壞模式以界面脫粘和基體破壞為主,纖維基本不會發生破壞。由于鈦基復合材料中界面的粘結強度(剪切強度)一般小于基體的拉伸和剪切強度,故往往以界面脫粘為初始失效模式,基體鈦合金塑性變形為最終破壞原因。

根據文獻[5]所述,單向纖維增強鈦基復合材料在橫向外載下,界面脫粘往往先于基體屈服發生。因此,橫向拉伸應力應變曲線中會出現應變階躍,且階躍發生時的應力遠小于鈦基體的屈服應力。應力應變曲線發生階躍時的橫向外載大小和殘余熱應力關系密切,這主要是由于界面附近的應力是殘余熱應力和外加應力的疊加,當疊加載荷超過纖維與基體界面的粘結強度時便會產生界面脫粘。

楊延清等[6]通過實驗考察了SiC/Ti-6Al-4V的橫向力學性能,得到無碳涂層和有碳涂層的界面開裂強度分別為196 MPa、53 MPa。

3.2界面的數值模擬方法

針對界面脫粘的數值模擬,此前采用在界面處建立彈簧單元的方法進行模擬。近年來,各國學者在積極研究CZM模型。該模型認為界面并非簡單理想接觸,而是有自己獨特的力學屬性。

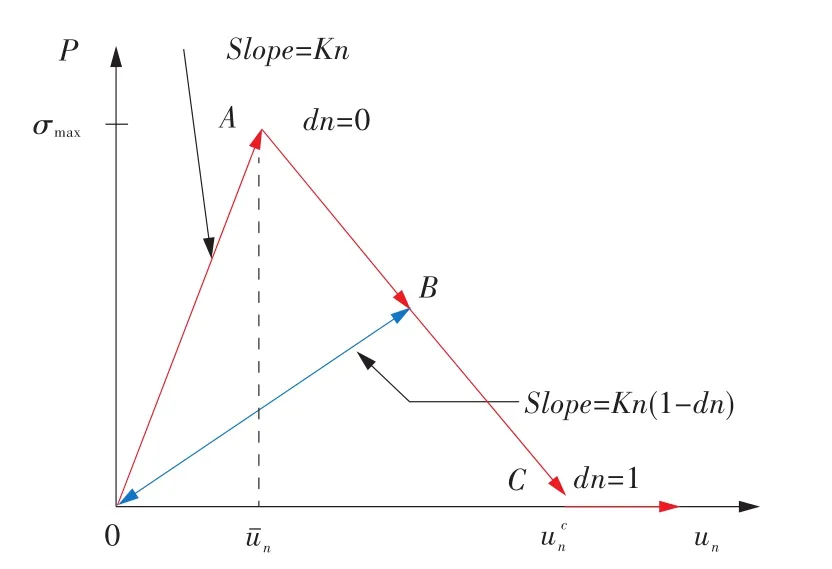

ANSYS中,界面脫粘可用界面單元或接觸單元配以CZM模型來模擬[9],本文采用接觸單元和CZM模型來模擬界面的粘結強度。主要步驟為:①使用加強的拉格朗日法或純罰函數計算方法,設置接觸單元;②設置接觸單元的接觸模型KEYOPT(12)=2、3、4、5或6;③賦予接觸單元雙線性CZM模型(圖1)并設置模型參數。圖中:P為界面法向拉伸應力,Kn為未脫粘狀態的法向接觸剛度,un為接觸間隙,dn為剛度折減因子,σmax為界面強度,uˉn為起始脫粘時的臨界接觸間隙,ucn為完全脫粘時的接觸間隙。雙線性CZM模型參數設置方法有兩種:一是基于界面強度和界面失效時的臨界位移分離值,另一種是基于界面強度和界面失效時的臨界斷裂能。

圖1 雙線性內聚力材料模型Fig.1 Bilinear cohesive zone material model

4 數值模擬

4.1殘余熱應力的數值模擬

熱壓后的SiC/Ti復合材料隨爐冷卻過程中,溫度較高時,基體金屬在熱應力作用下,存在高溫蠕變而產生一定的塑性變形使應力釋放,只有在低于一定溫度下復合材料中才會產生殘余熱應力。李建康等[4]采用殘余應變不平衡法,實驗并計算得出纖維體積分數為35%的SiC/Ti-6Al-4V纖維增強復合材料產生殘余熱應力時的起始溫度為704℃,冷卻至20℃時基體中的平均殘余應力為349 MPa,纖維中的殘余熱應力為648 MPa。基體Ti-6Al-4V和SiC纖維的性能數據見表1~表3。

表1 Ti-6AL-4V的熱性能數據[2]Table 1 Thermal properties of Ti-6AL-4V

表2 Ti-6AL-4V的剛度強度性能[10]Table 2 Elastic properties and strength of Ti-6AL-4V

表3 SiC纖維材料的性能數據[11]Table 3 Properties of SiC fiber

本文針對SiC/Ti-6Al-4V在纖維涂層法制備過程中產生的殘余熱應力進行數值模擬。纖維六方排布的細觀結構如圖2(a)所示,纖維直徑為110 μm,纖維的體積分數為35%。

設置材料的參考溫度為704℃,利用ANSYS的MPAMOD命令將材料的熱膨脹系數轉換到參考溫度下,并對所有節點施加20℃的溫度載荷。考慮到模型和載荷的對稱性,模擬1/4模型即可(圖2(b))。

施加均勻位移邊界條件:約束X=0面上的所有節點UX=0,耦合X=X max面上所有節點的UX;約束Y=0面上的所有節點UY=0,耦合Y=Y max面上所有節點的UY;約束Z=0面上的所有節點UZ=0,耦合Z=Z max面上所有節點的UZ。

定義纖維方向為軸向,計算得到的基體的軸向殘余熱應力和纖維的徑向、周向、軸向殘余熱應力見圖3。由圖中可知:

圖2 纖維六方排布鈦基復合材料單胞模型Fig.2 Micro-structure model of TMC with fiber arranged in hexagon

(1)纖維的徑向及周向殘余應力都為壓應力,但沿周向的分布并不均勻,且有周期性(以X軸正方向為周向角度的0°參考,逆時針方向為正),與Kumar等[12]的結論基本吻合。纖維徑向壓應力絕對值的最大值為228 MPa,出現在相鄰最近的兩纖維中心連線方向上(周向角度0°和60°方向上);徑向壓應力絕對值的最小值為208 MPa,出現在兩最大值周向位置的中間(周向角度30°和90°方向上)。與李建康等[6,10,13]計算得到的200~285 MPa基本吻合。

(2)纖維的軸向殘余壓應力為647 MPa,基體的軸向殘余應力約為350 MPa,與李建康等[4]的實驗結果(分別為648 MPa和349 MPa)吻合很好。

4.2橫向加載的數值模擬

使用CONTA174和TARGE170單元與雙線性內聚力材料模型(CZM,CBDD)進行界面數值模擬。CONTA174單元參數設置為:KEYOPT(2)=0,KEYOPT(5)=3,KEYOPT(10)=2,KEYOPT(12)=5。

界面參數選取考慮了有碳涂層包裹的纖維,其法向和切向脫粘時的應力水平均為53 MPa,這樣可根據材料模型和界面剛度計算出初始脫粘時的位移。設置接觸實常數PINBALL的值近似為完全脫粘時的位移值,而CZM模型中的完全脫粘界面分離位移可設置得較大(本文取0.065 mm)。這樣既可保證檢測到加載過程中脫粘發生的起始點,又可通過后處理接觸結果云圖展示界面脫粘的漸進過程。

CZM模型的參數為:TB,CZM,,,,CBDD;TBDA?TA,1,53,0.065,53,0.065,0.001 6。

對于PINB尺寸的選取,由于缺乏實驗數據,本文假定:首先起始脫粘時界面處法向位移近似為纖維半徑與界面處徑向應變的乘積,即纖維半徑與法向脫粘應力/界面處材料彈性模量的乘積。分別求得在界面強度下對應的基體和纖維的法向位移,而完全脫粘時的界面分離位移近似為兩者的差值0.000 02 mm,即可將PINBALL設置為0.000 02 mm。

圖3 基體、纖維的殘余熱應力分布Fig.3 Distribution of thermal residual stress in matrix and fiber

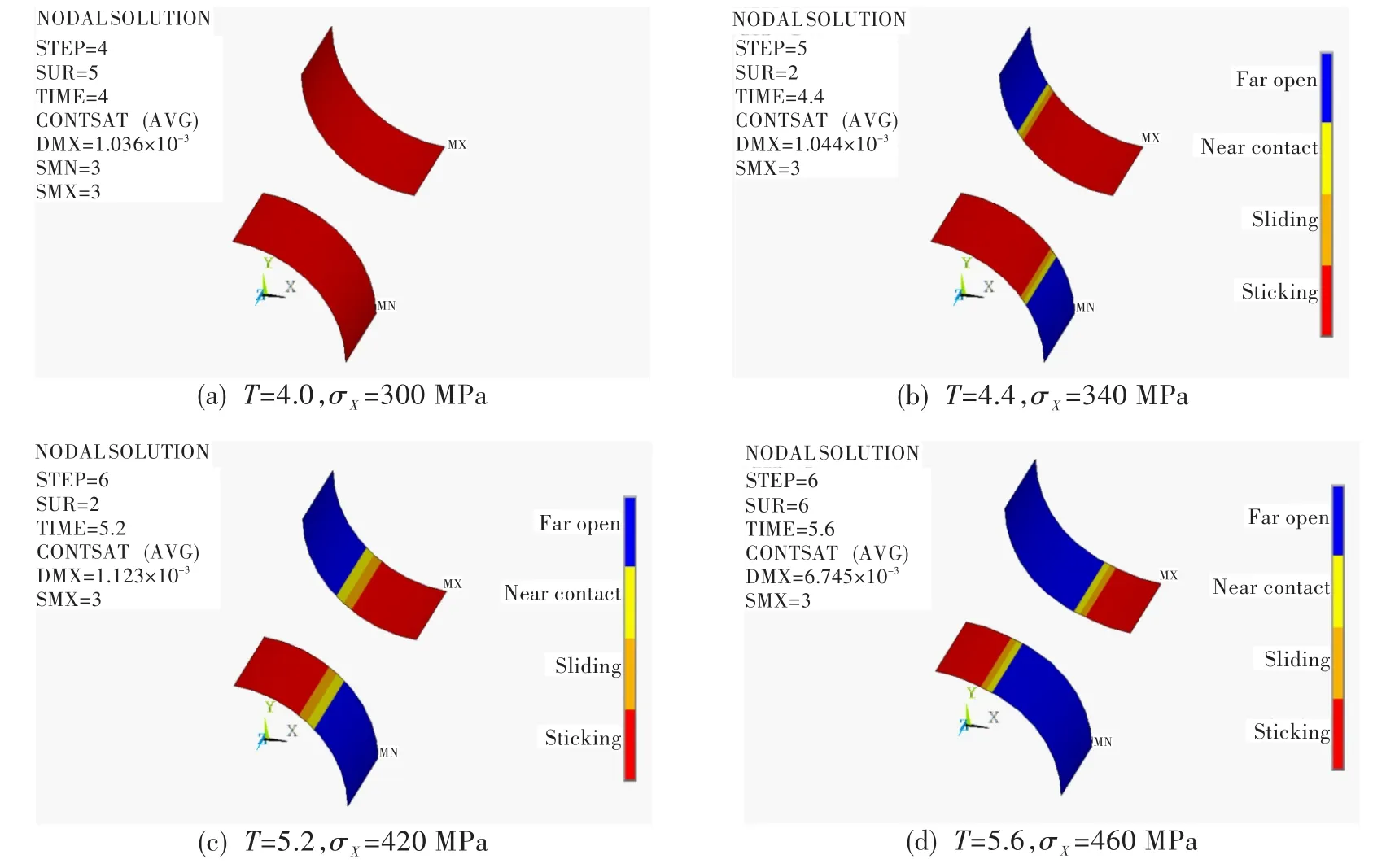

在殘余熱應力單胞模型基礎上,在右側表面(X max表面)施加X方向的拉應力σX,并逐漸增大載荷,考察基體等效應力分布的變化,如圖4所示。可見,基體內部的應力分布并不均勻,垂直于載荷方向的局部區域,由于應力集中導致應力水平較高,且塑性區域沿水平方向擴展。當外加載荷σX達460 MPa左右時,相鄰纖維之間的基體已完全進入塑性,此時易發生相鄰纖維之間基體的斷裂失效,而其余部分區域的等效應力水平還較低。這種細觀結構中的基體承載不均,即材料利用率下降,是導致復合材料橫向強度低于基體強度的主要原因。

在柱坐標系下考察纖維的徑向應力變化。如圖5所示,施加橫向載荷后,纖維徑向應力的分布較殘余熱應力明顯變化,主要是橫向載荷帶來的應力集中。加載方向上(水平角向位置)應力迅速變為拉應力且應力值最大,而垂直于加載方向上始終為壓應力且緩慢增加,由此可推測水平方向徑向應力最先達到臨界脫粘應力,故水平方向最先發生脫粘。通過分步加載的載荷步T分別為4.0和4.6兩圖相比可知,界面接觸單元分離致使應力分布發生較大變化。最大應力區域(紅色區域)是界面分離的前沿;而黃色區域應力水平在56 MPa(CZM模型中設置的界面強度)之下,故此區域對應已脫粘區域。隨著載荷的增加,脫粘前沿逐漸向上方移動,但最終并沒有擴展至纖維圓柱正上方,這主要是由于上方較大的壓應力阻止了界面的進一步分離。

考察接觸單元的狀態,如圖6所示。可見,在橫向載荷300 MPa之前界面沒有分離,而在340 MPa時已經發生了分離,且隨著載荷的增加分離區域越來越大,但纖維圓柱正上方方向由于壓應力的作用始終沒有分離。

由于使用接觸單元的接觸狀態考察的是完全脫粘時的狀態,即圖1中的界面分離最大位移ucn對應的狀態,而非徑向應力達到σmax時的狀態,因此要進一步考察單元材料參數dn的變動拐點(即dn由0變為正值時對應的外加載荷)。由于水平方向的徑向應力最先達到界面強度,故只考察水平位置接觸單元dn狀態值的變化以判斷初始脫粘時的外加載荷,如圖7所示。可見,當外加橫向載荷為200~220 MPa時,dn由0變為正值,即界面開始脫粘。這與楊延清等在纖維體積分數30%的多根纖維橫向拉伸實驗中得到的起始脫粘外加載荷220 MPa相近[6]。

圖4 橫向拉伸載荷下的基體Von-Mises等效應力分布Fig.4 Distribution of Von-Mises stress in matrix under transverse tensility

圖5 橫向拉伸載荷下的纖維徑向應力分布Fig.5 Distribution of radial stress in fiber under transverse tensility

4.3橫向拉伸強度估算

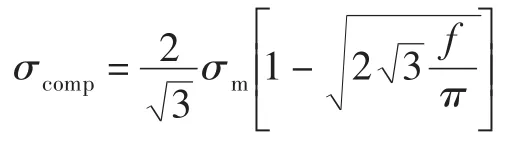

根據文獻[5]所述,單向纖維增強鈦基復合材料在橫向加載下,最終橫向失效應力和纖維體積分數的關系解析模型與數值模擬的吻合較好,誤差在5%以內。解析模型為:

式中:σcomp為TMC的最終失效應力,f為纖維的體積分數,σm為基體的拉伸強度。

圖6 橫向加載時CONTA174單元接觸狀態的變化Fig.6 Contact status changes of CONTA174 under transverse tensility

圖7 水平方向接觸單元節點dn值與載荷的關系Fig.7 Relations between transverse load and dn of the contact node along x-direction

根據本文室溫材料數據,考慮基體Ti-6Al-4V的拉伸強度為1 080 MPa,計算得到復合材料的橫向拉伸強度為472 MPa;若考慮基體材料最大等效應力達到拉伸強度為失效判據,則得到的復合材料橫向拉伸強度約為460 MPa,與解析解吻合較好。

5 結論

(1)細觀力學單胞模型可較好地模擬殘余熱應力,與文獻中的實驗結果吻合較好。

(2)通過ANSYS中的接觸單元和內聚力材料模型的材料屬性,能近似模擬界面的脫粘行為,捕捉到界面起始脫粘時的外載。

(3)橫向載荷下細觀結構中基體應力分布不均勻導致材料利用率下降,是造成復合材料橫向強度低于基體材料強度的主要原因;數值模擬得到的橫向強度與解析解吻合較好。

[1]卿華,江和甫.纖維增強金屬基復合材料及其在航空發動機上的應用[J].燃氣渦輪試驗與研究,2001,14(1):33—37.

[2]益小蘇,杜善義,張立同,等.復合材料手冊[M].北京:化學工業出版社,2009:489—490.

[3]馬志軍.鈦基復合材料熱殘余應力的數值模擬[D].西安:西北工業大學,2002.

[4]李建康,楊延清,羅賢,等.連續SiC纖維增強Ti基復合材料中的殘余熱應力[J].稀有金屬材料與工程,2008,37(4):621—624.

[5]Lou Juhong,Yang Yanqing,Luo Xian,et al.Effects of Fi?ber Volume Fraction on Transverse Tensile Properties of SiC/Ti-6AL-4V Composites[J].Rare Metal Materials and Engineering,2011,40(4):0575—0579.

[6]李建康,楊延清,羅賢,等.SiC纖維增強鈦基復合材料的橫向力學性能[J].稀有金屬材料與工程,2009,38 (3):426—429.

[7]劉小利,陸山.連續纖維增強整體葉環結構方案優化設計[J].航空工程進展,2013,1:71—75.

[8]王玉敏,肖鵬,石南林,等.SiC纖維增強鈦基復合材料界面研究及構件研制[J].中國材料進展,2010,5(29):9—10.

[9]ANSYS 13.0 Help[M].ANSYS Inc,2010.

[10]Lou J H,Yang Y Q,Luo X,et al.The Analysis on Trans? verse Tensile Behavior of SiC/Ti-6Al-4V Composites by Finite Element Method[J].Materials and Design,2010,31 (8):3949—3953.

[11]Arnold S M,Arya V K,Melis M E.Reduction of Thermal Stresses in Advanced Metallic Composites Based upon a Compensating/Compliant Layer Concept[J].J Compos Ma?ter,1992,26(9):1287—1309.

[12]Kumar S,Raj N S.Three-Dimensional Finite Element Modeling of Residual Thermal Stress in Graphite/Alumi?num Composites[J].Acta metal.mater,1995,43(6):2417—2428.

[13]李建康,楊延清,羅賢,等.連續SiC纖維增強Ti基復合材料中縱向的殘余熱應力分析[J].金屬熱處理,2007,32(11):65—68.

Numerical Simulation of Reinforced TMC Properties under Transverse Tensility

LI Guan-da1,ZHANG Shao-ping1,PEI Hui-ping1,AN Li-ping1,LIU Xue-wei2(China Gas Turbine Establishment,Chengdu 610500,China)

A 3D micro-mechanical model has been established to investigate the transverse properties of SiC/Ti-6AL-4V reinforced TMC subjected to both thermal residual stress and applied transverse stress.A numerical simulation of interface debonding and matrix failure was performed by means of contact element with CZM(Cohesive Zone Material)model of ANSYS software.The results indicate that finite element analy?sis of micro-structure agrees well with the failure modes.The reduction of material utilization caused by variant stress distribution in TMC is the main reason resulting in lower transverse strength than matrix strength.

reinforced titanium matrix composites(TMC);micro-mechanics;interface debonding;matrix failure;finite element analysis;thermal residual stress;cohesive zone material model;bling

V250.3;V257

A

1672-2620(2013)04-0037-07

2013-01-25;

2013-07-12

李冠達(1987-),男,黑龍江人,助理工程師,碩士,主要從事壓氣機結構設計工作。