外螺紋配合件的加工工藝分析與實現

張楓

[摘要]本文闡述了數控機床加工工藝,并使用該工藝設計加工了一款外螺紋配合件,其外螺紋尺寸精度較高,上下表面粗糙度良好。

[關鍵詞]數控機床加工工藝;外螺紋配合件;切削用量

一、引言

隨著我國生產力的不斷發展,改革開放以來制造業得到了長足發展,以數控加工工藝為代表的現代制造業突飛猛進。在機械制造中,螺紋加工和制造精度要求高、設計復雜,本文闡述了使用數控機床的外螺紋配合零件加工工藝,該零件是集合了多種工藝在內的綜合零件。本文首先分析了數控加工工藝,然后進行了設備選擇、螺紋配合精度設計、刀具和夾具選擇以及切削用量選擇,并利用數控加工工藝,使該外螺紋配合零件得到最佳精度。

二、數控加工工藝分析

圖1展示了數控機床各組成部分,包括機床本體、伺服系統、數控裝置與控制介質四個部分。

數控機床按照其運動軌跡可分為點位型、點位直線型和輪廓控制型三類;按照伺服系統控制方式可分為開環控制、半閉環控制和閉環控制,圖2-1為開環控制型;按數控裝置可分為硬線型和軟線型兩種。

使用數控機床進行零件加工的技術為數控加工技術。選擇加工表面的加工方案以及加工方法時,要考慮到以下因素:

1、加工表面技術要求;

2、材料性質;

3、工件的形狀、尺寸;

4、生產類型;

5、生產條件;

根據設計需求和實際情況確定加工方案之后,即可安排加工工序。通常,現代零件加工質量要求較高,不可能使用一道工序就完成全部加工內容,因此通常必須按一定原則分幾階段加工。

1、先粗后精,即先完成粗加工,然后進行半精加工,最后再精加工以及光整加工;

2、先主后次,例如在切削加工中,先安排零件裝配基面、工作表面等主要表面進行加工,然后安排例如鍵槽、螺紋孔、緊固用光孔次要表面完成加工;

3、先面后孔,即對箱體、連桿、支架和底座等零件,應首先加工用于定位的平面以及孔的端面,最后加工孔。這樣,工件定位夾緊,穩定可靠,從而確保了孔與平面位置的精度,并減小刀具磨損;

4、基面先行,即用作精基準的表面應先加工。

綜上所述,首先應進行定位面粗加工以及半精加工,然后再以精基面定位完成其它表面包括軸類零件頂尖孔在內的加工。

三、外螺紋配合件的加工工藝

(一)零件分析

本文加工的零件如圖3-1所示,其尺寸為86ram×Ψ60mm。

零件毛坯選擇160mm×Ψ62mm的45鋼,它由螺紋、退刀槽、錐面、圓弧、圓柱面與端面連接,結構形狀較為復雜,加工部位較多,同時對外螺紋尺寸、位置、形狀的精度要求較高,表面粗糙度為Ral.6。此零件加工難度較大,因此適合使用數控加工工藝。

(二)零件加工工藝

由圖3-1可知,加工裝夾較為容易,為使工序基準和定位基準保持重合、便于加工零件各個部位,可使用三爪卡盤將毛坯任意端裝夾固定,通過這樣簡單有效的裝夾方法,即可限制該零件的四個自由度,從而有效保證該零件在加工過程中的定位。

首先應確定加工工序。基于第二章所述的加工工藝工序原則,該零件在加工過程中所需工序相對少,加工次序如下:

1、粗車外表面

該零件加工中對刀具要求不高,只需加工好幾處圓弧、錐面相互夾角即可,因此選用的是一把刀尖角是30°的硬質合金尖刀以及一把5mm的硬質合金切斷刀,特別注意的是,由于零件毛坯材料是鋼件,加工時應注意要刃磨刀具。

粗車外表面加工使用刀尖角是30°的硬質合金尖刀,圖3-2展示了加工部位及走刀路線。

考慮到粗車外表面是遞增的并且具有圓弧,而加工該零件的材料為鋼件,因此可用這把刀尖角是30°的硬質合金尖刀直接把工件車削成型。編制加工程序時采用FANUC系統中內置的G71外圓循環加工指令,因此在進行外表面粗車加工的時候,其走刀路線與普通的加工不盡相同,加工步驟依次為切斷面、切圓弧、切外圓、切圓弧、切外圓、退刀、回到起點。

2、精車外表面

選用刀具仍然是刀尖角是30°的硬質合金尖刀,其走刀路線參見圖4所示。

3、切槽

選用刀具是刀尖寬度是5mm的切槽刀,其加工部位和走刀路線參見圖5所示。

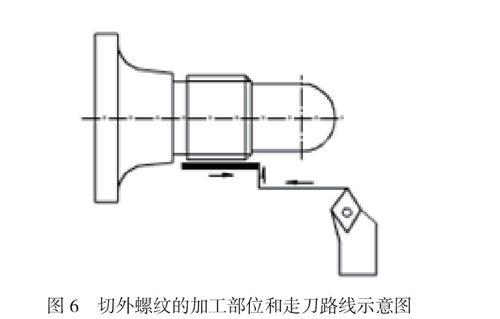

4、切外螺紋

選用刀具是刀尖角是60°的硬質合金螺紋刀,編寫螺紋加工程序的時候,為保證外螺紋能與內螺紋完全配合得當,應使實際外螺紋尺寸小于圖紙設計尺寸約0.1-0.2mm,其加工部位和走刀路線參見圖6所示。

5、切斷

選用刀具是5mm的切斷刀。在完成上述切削加工后,應將該零件切斷,其加工部位和走刀路線參見圖7所示。

其次,應確定切削的用量,數控加工工藝中的切削用量主要應設計好背吃刀量、主軸的轉速和進給的速度。

切削用量選擇原則和普通機床加工類似,其具體數值設定需根據數控機床的使用說明書以及金屬切削中規定的原則和方法,并結合加工者的實際經驗來確定。在機床的剛性和功率允許的范圍內,應盡可能地選取大的背吃刀量,從而減少進給次數;對于光車時的主軸轉速,應根據被加工零件部位的直徑,并考慮被加工零件與刀具材料的特性、加工性質等條件,確定主軸轉速允許的范圍,從而決定最合適的主軸轉速。在編寫程序的時候,必須確定好每道工序各自的切削用量,應充分考慮到上述影響切削的諸多因素,精確選擇切削的條件,從而確定最合理的切削用量,提高加工質量和效率。

根據上述加工步驟,確定的切削用量具體如下:

1、粗車外表面

車削端面期間,主軸轉速1000r/min;

車削,主軸轉速800r/min;

錐面、直外圓面進給量0.25mm/r;圓弧的進給量0.18mm/r;

2、精車外表面

車削端面期間,主軸轉速1500r/min;

車削錐面、直外圓面、圓弧期間,主軸轉速1500r/min;

錐面、直外圓面、圓弧進給量0.1mm/r;

3、切斷

主軸轉速300r/min,進給量0.12mm/r;

4、外螺紋尺寸

直徑(牙深)13×2=2.6mm;

螺紋大徑29.8mm;螺紋小徑27.4mm

根據牙深可以確定該外螺紋加工分為五刀,各刀分別為0.9mm、0.6mm、0.6mm、0.4mm和0.1mm。

最后,應填寫加工工藝文件,并按照上述設計編寫數控機床程序。

四、結果分析與結論

根據第三章所述設計加工的外螺紋配合件,其尺寸精度較好,但是零件上下表面的粗糙度值略大。這是因為加工精度與諸多因素有關,包括所用數控機床、夾具和刀具本身的誤差、使用數控機床時的調速誤差、筆者操作技能等,上述原始誤差累積到該零件加工中,就形成了其加工誤差。

參考文獻

陳冬梅.宏程序在數控車削大導程半圓形螺紋中的應用[J].科技資訊,2010,(12):136-138.

南文虎.數控多刀管螺紋機床主軸箱的設計與研究[D].蘭州理工大學,2010.

張寧菊.基于FANUC系統的螺紋套數控加工[J].機床與液壓,2011,39(18):40-42.

任健強.數控車床加工內、外螺紋配合件的方法[J].中國新技術新產品,2009,(22):145-146.