基于曲率模態的K 型井架支座沉降缺陷評價

官振樂,張浩,李向東,孫偉,柳登瀚

(勝利油田技術檢測中心,山東東營 257061)①

在K 型井架現場檢測中,有時會發現新投產的井架出現承載能力達不到設計要求的情況,經檢查發現井架底部鉸支不在同一水平線,井架出現左右傾斜導致井架的承載能力下降。這是由于在井架安裝時底部鉸支水平校正不合理或者地基出現沉陷等情況導致了井架整體出現了支座沉降缺陷。通過曲率模態差值對井架支座沉降缺陷進行初步確定,然后建立有限元模型修正目標函數,確定模型修正函數變量范圍,對井架支座沉降缺陷進行定量分析。

1 基于曲率模態的損傷識別理論

根據材料力學,對直梁某截面處定義的彎曲靜力關系表示為[1]

式中:q(x)為直梁x 截面處桿件曲率;ρ(x)為直梁x截面處桿件曲率半徑;M(x)為直梁x 截面處所受彎矩;EI(x)為直梁x 截面處抗彎剛度。

由式(1)可知:當直梁某截面出現損傷時,該截面的剛度就會變小,則該截面曲率增大,那么該截面損傷前后的曲率模態差振型曲線就會發生明顯的突變。根據該突變就可以識別出結構的損傷位置。

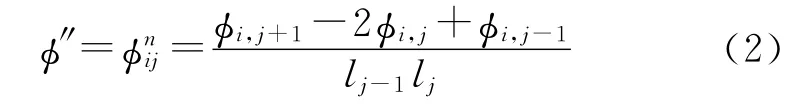

在實際檢測中,曲率模態是不可以直接測量得出,但是可以通過加速度傳感器測出其位移模態,再由位移模態進行中央差分計算得到[2],即

式中:j為測點號;∮ij為結構第i 階測點j 單元處位移模態;lj為測點之間的間距。

2 支座沉降缺陷對K 型井架的曲率模態的影響規律

2.1 有限元實現

在有限元模擬中,定義一個偏轉角度α,以井架繞旋轉軸左右旋轉α來實現支座沉降缺陷,設某井架立柱某一節點坐標為(x1,y1),其繞z 軸偏轉,偏轉角度為α,該節點偏轉后的節點坐標為(x2,y2),即

2.2 對井架立柱曲率模態的影響規律

以井架向左沉降0.2°為例,1號立柱上所有桿件節點的模態位移曲線如圖1,模態位移差曲線如圖2。

圖1 1號立柱節點模態位移曲線

圖2 1號立柱節點模態位移差曲線

由圖1~2可以看出:對于井架支座沉降缺陷,1號立柱節點模態位移曲線和模態位移差曲線都無法識別出來。因此利用井架的模態曲率差曲線來識別井架支座沉降缺陷,則1號立柱節點模態曲率差曲線如圖3。

圖3 1號立柱節點模態曲率差曲線

由圖3可以看出:井架1號立柱下段6個節點的模態曲率差曲線出現較大突變,而中段與上段節點的模態曲率差曲線基本沒有突變,其與局部缺陷的模態曲率差曲線的突變不同,因此可以使用模態曲率差方法來識別支座沉降缺陷。

在安裝井架動態測試傳感器時應著重于井架底部桿件位置,這樣采集出的數據才能識別出支座沉降缺陷。通過模擬仿真發現:當支座沉降偏轉角度不斷加大時,圖3中出現明顯突變位置節點的模態曲率差值也隨之增大,因此可以通過曲率模態差值大小來確定井架支座沉降偏轉角度。

3 有支座沉降缺陷的K 型井架有限元模型修正

3.1 有限元模型修正函數

有限元模型修正是指利用現場實測的井架應力數據,通過改變井架有限元仿真模型的物理參數和幾何參數,使修正后井架仿真模型的計算數據與實測應力數據趨于一致。根據現行的井架檢測標準SY 6326—2012《石油鉆機和修井機井架底座承載

能力檢測評定方法及分級規范》,在進行井架承載能力檢測時,一般只檢測井架3個不同斷面位置的桿件應力[3-4]。因此基于實測應力與ANSYS 優化算法的模型修正方法[5],利用井架實測應力與待修正仿真井架對應的單元桿件應力構建優化目標函數,即

式中:f(x)為目標函數;n為提取的單元桿件數量;σi為待修正仿真井架單元桿件應力;σr為實驗井架單元桿件應力;x為設計變量,考慮了井架缺陷位置、大小,其表達式如式(5)所示。

利用模型修正方法對以圖紙尺寸為依據建立的待修正仿真井架模型進行目標函數優化。首先采用零階優化尋找井架支座沉降缺陷設計變量的合理組合序列,再用一階優化算法以此合理組合序列為起點進行下一步優化,確定目標函數最優時井架缺陷組合。

3.2 有限元優化流程

有限元優化流程如圖4。

圖4 有限元優化流程

4 實驗室井架模型驗證

根據相似理論[6],按照井架模型與原型結構幾何尺寸比為1∶8制造了實驗室井架模型。模型與原型材料的彈性模量比為1∶1,模型與原型的材料密度比為1∶1。

將實驗室井架3號、4號立柱墊高11.5mm 來模擬實驗室井架支座沉降缺陷,即實驗室井架向1號、2號立柱沉降0.979°。在實驗室井架上粘貼應變片,總共在實驗室井架上粘貼4層應變片,每個層位有16個應變片,采集井架在一定載荷下各測點的應變數據;同時利用加速度傳感器采集井架的動態數據,將含支座沉降缺陷實驗室井架各測點位移模態與無缺陷實驗室井架相應測點位移模態做差,得到位移模態差曲線,如圖5所示。通過位移模態與曲率模態之間的關系,算出實驗室井架各測點的曲率模態差曲線,如圖6所示。

圖5 節點模態位移差曲線

圖6 節點模態曲率差曲線

由圖5~6可知:實驗室井架發生支座沉降缺陷,因此在模型修正中,確定模型修正函數變量x為支座沉降缺陷,支座沉降量未知。得到修正后模型井架出現如表1的損傷缺陷。

表1 損傷缺陷識別結果

取出該損傷缺陷下模型井架在14.4kN 載荷下應變片測點A-A′、B-B′、C-C′、D-D′4個層位桿件處應力,與實驗室應力測試得到的應力相比較,結果圖7所示。

圖7 應力比較曲線

由圖7可以看出:通過模型修正識別出缺陷的井架模型應力與實驗室井架實測應力相差很小,相差最大值在4.41%,因此可以認為該井架模型受力與實驗室井架模型受力相同。

5 結論

1)通過位移模態差曲線來對損傷缺陷進行識別,發現該曲線對損傷識別效果較不明顯。再利用由位移模態中央差分得到的曲率模態差曲線對損傷缺陷進行識別,能較好識別出損傷位置,又能通過曲率模態差值對損傷程度進行定量分析。

2)根據相似理論,在實驗室建立JJ450/45-K型井架模型,分別采集出無缺陷井架、含立柱支座沉降缺陷井架的應力數據和模態數據,通過曲率模態差值對井架的缺陷進行定位識別,再結合模型修正理論與有限元優化,對井架支座沉降缺陷進行定量分析。修正得到的有限元模型與實驗室井架采集的該載荷下的應力的最大相對誤差為4.41%,因此可以認為修正得到的有限元模型與實驗室井架是等效的,基于修正的井架模型就可為井架承載能力做出更為精確的評估。

[1]鄒龍慶,遲利源,郭鳳,等.井架結構損傷動力學識別[J].大慶石油學院學報,2006,30(3):47-50.

[2]李忠忠.基于曲率模態方法的鋼桁架橋梁損傷識別[J].工程建設與設計,2012,40(1):147-179.

[3]SY 6326—2012.石油鉆機和修井機井架、底座承載能力檢測評定方法及分級規范[S].

[4]張學軍,張樹珺,陳孝珍.JJ22547型井架有限元靜動力特性分析[J].石油礦場機械,2008,37(9):49-51.

[5]李夯,齊明俠.基于ANSYS的K 型井架結構分析[J].石油礦場機械,2008,37(2):5-7.

[6]周國強,趙慶梅,韓東穎.實驗室井架模型的動態測試研究[J].石油鉆采工藝,2006,28(5):10-12.