邯寶煉鐵廠1#高爐降本增效實(shí)踐

夏萬(wàn)順,梁紅星

(河北鋼鐵集團(tuán) 邯鋼邯寶煉鐵廠,河北 邯鄲056015)

1 前言

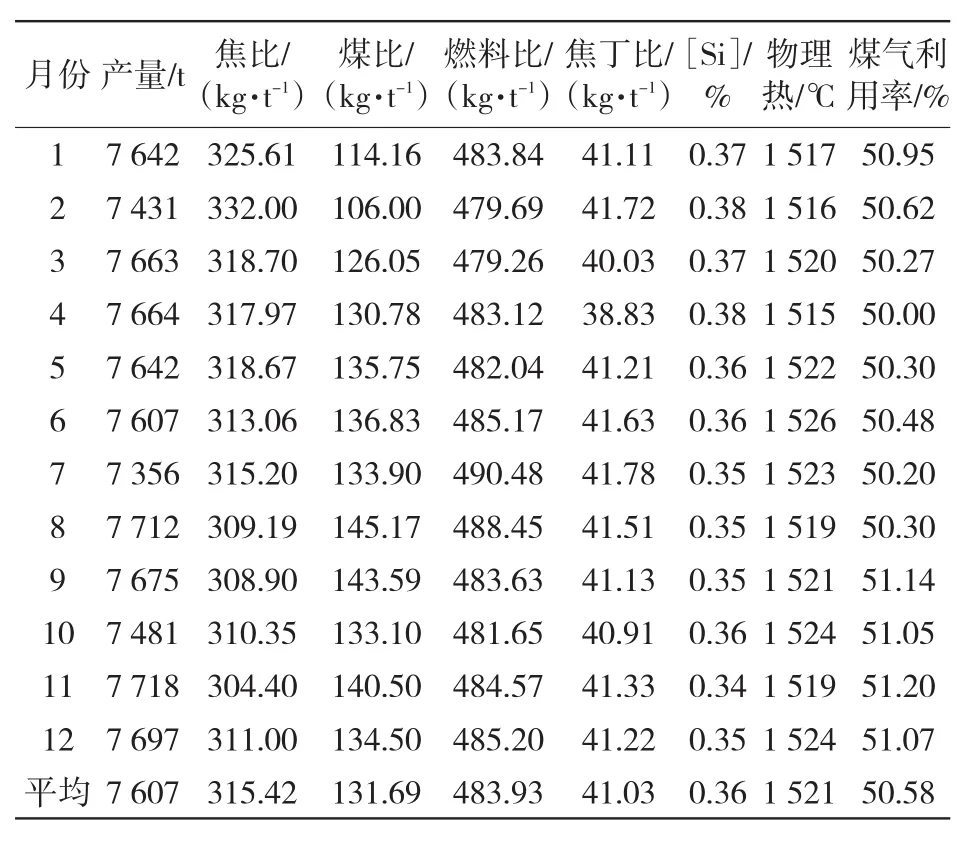

邯寶煉鐵廠是邯鋼第1座3 200 m3的大高爐,自2008年4月投產(chǎn)以來(lái),本著高效低耗的操作理念,面對(duì)無(wú)操作技術(shù),無(wú)操作經(jīng)驗(yàn),無(wú)完整配套設(shè)施等諸多困難,經(jīng)過(guò)不斷的試驗(yàn)摸索、學(xué)習(xí)和總結(jié)經(jīng)驗(yàn)教訓(xùn),逐漸形成了一套具有自身特色的操作模式,使高爐各項(xiàng)經(jīng)濟(jì)指標(biāo)得到不斷改善,在日益嚴(yán)峻的市場(chǎng)形勢(shì)下,實(shí)現(xiàn)了降低生產(chǎn)成本增加經(jīng)濟(jì)效益的目的,取得了良好的績(jī)效水平。尤以2012年成果顯著,全年平均焦比為315.42 kg/t,煤比131.69 kg/t,燃料比低至483.93 kg/t,全年噸鐵成本降低356.9元。2012年1#高爐主要經(jīng)濟(jì)技術(shù)指標(biāo)見(jiàn)表1。

表1 邯寶煉鐵廠1#高爐2012年主要經(jīng)濟(jì)技術(shù)指標(biāo)

2 降本增效的措施

2.1 抓好原燃料管理,優(yōu)化爐料結(jié)構(gòu)

高爐穩(wěn)定順行差降本增效就無(wú)從談起,而精料則是高爐穩(wěn)定順行的基礎(chǔ)。隨著市場(chǎng)形勢(shì)的不斷惡化,一些質(zhì)量較差的原料逐漸成為主要的冶煉對(duì)象,高爐結(jié)合自身特點(diǎn)制定了一系列措施,確保了原燃料的穩(wěn)定,保證了高爐順行。

2.1.1 加強(qiáng)組織管理

由技術(shù)室牽頭,成立專門的原料科,負(fù)責(zé)對(duì)高爐用料的成分、粒度組成、各種性能進(jìn)行抽樣分析,并在第一時(shí)間提供給高爐服務(wù)于生產(chǎn);負(fù)責(zé)原燃料振篩磨損情況的檢查,并結(jié)合篩下物粒度組成情況,及時(shí)更換或修補(bǔ)振篩,以減少原燃料的浪費(fèi);負(fù)責(zé)對(duì)高爐外圍原料場(chǎng)各種料堆如外購(gòu)焦、落地礦、生礦、各種精粉等質(zhì)量的巡檢工作,發(fā)現(xiàn)問(wèn)題及時(shí)通知高爐進(jìn)行相應(yīng)的調(diào)整,防止質(zhì)量差的原料引起爐況波動(dòng)。

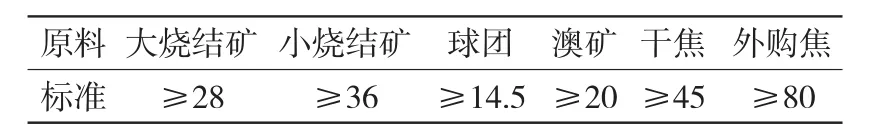

2.1.2 制定嚴(yán)格的原燃料管理制度

針對(duì)各種原燃料的特性,在不影響備料的情況下,盡量降低篩面上料層的厚度,適當(dāng)調(diào)高振篩振幅,并制定了不同原燃料的篩分速度(見(jiàn)表2),盡量減少不同原料的入爐粉末量,對(duì)粒度達(dá)不到要求的原料立即進(jìn)行排倉(cāng),杜絕粉料入爐。

表2 不同原燃料噸料振時(shí)要求 s

2.1.3 制定特殊供料應(yīng)急預(yù)案

1)焦炭。由于焦化生產(chǎn)能力有限,高爐在正常情況下實(shí)行干焦配加外購(gòu)焦的方式供焦,外購(gòu)焦的配比受焦化生產(chǎn)波動(dòng)大的影響變化頻繁。針對(duì)這種特殊情況,高爐制定了不同外購(gòu)焦配比下詳細(xì)的負(fù)荷變化,盡量減少外購(gòu)焦質(zhì)量差對(duì)爐況的影響。

2)燒結(jié)礦。燒結(jié)檢修時(shí),高爐會(huì)配加一定比例的落地?zé)Y(jié)礦。由于落地礦粉化嚴(yán)重,粒度較正常燒結(jié)礦小,成分波動(dòng)大,高爐采取在落地礦下達(dá)前及時(shí)更換大眼篩底,防止大量粉料進(jìn)入高爐,惡化高爐透氣性。在配加前,對(duì)落地?zé)Y(jié)礦的各項(xiàng)指標(biāo)進(jìn)行分析,高爐根據(jù)分析結(jié)果做相應(yīng)的調(diào)整,避免堿度、爐溫及爐況波動(dòng)。如配加時(shí)間超過(guò)12 h,高爐采取主動(dòng)退負(fù)荷措施,配加時(shí)間越長(zhǎng)退負(fù)荷越多。

3)特殊天氣。雨雪天時(shí),外購(gòu)焦、生礦水分隨天氣的情況隨時(shí)調(diào)整。針對(duì)雨雪天時(shí)生礦易堵篩面,指派專人負(fù)責(zé)對(duì)篩面進(jìn)行清理,盡量減少粉料入爐。冬季,為防止下料口凍結(jié),對(duì)水分比較大的生礦和外購(gòu)焦,在料倉(cāng)下料口處鋪設(shè)蒸汽伴溫管道,在給料機(jī)下設(shè)置加火爐。

2.2 優(yōu)化爐料結(jié)構(gòu)

為了進(jìn)一步降低生鐵成本,1#高爐在不影響順行的情況下,根據(jù)原料價(jià)格實(shí)時(shí)調(diào)整爐料結(jié)構(gòu),使入爐原料成本達(dá)最優(yōu)化。生礦的價(jià)格一直以來(lái)較熟料低,但高溫粉化性強(qiáng),氧化鋁含量高,比例過(guò)高易造成透氣性差,爐渣黏稠。經(jīng)過(guò)不斷嘗試,采取適當(dāng)增加渣量并嚴(yán)格控制渣中氧化鋁含量不超過(guò)16%的方法來(lái)調(diào)節(jié)生礦的配比,把生礦的價(jià)格優(yōu)勢(shì)發(fā)揮到極致。爐料結(jié)構(gòu)年平均配比分別為:2011年,燒結(jié)礦77.6%,澳礦10.12%,球團(tuán)礦12.72%;2012年,燒結(jié)礦72.61%,澳礦15.51%,球團(tuán)礦11.88%。2012全年生礦配比平均比2011年高5.39個(gè)百分點(diǎn),僅此一項(xiàng)比2011年節(jié)約成本近0.8億元。

2.3 優(yōu)化操作制度,推行低燃料比操作

2.3.1 采用平臺(tái)加漏斗布料方式

2009年11月之前,高爐采用中心加焦的料制,煤氣利用率低,年均不到48%,燃料比高達(dá)540 kg/t左右,嚴(yán)重制約著生產(chǎn)成本的降低。1#高爐從2009年11月份開(kāi)始,去掉中心焦,開(kāi)始嘗試采用平臺(tái)加漏斗的布料方式,礦石平臺(tái)控制在爐喉半徑的1/3左右,焦平臺(tái)控制在2 m左右,稍寬于礦平臺(tái)[1],日常根據(jù)爐況變化隨時(shí)調(diào)整兩平臺(tái)的大小,形成中心有力、邊緣適當(dāng)發(fā)展的煤氣流。經(jīng)過(guò)不斷的嘗試摸索,至2011年底,上部的布料制度逐步成型為:

同時(shí),礦批由2009年的78 t加到95 t左右,以穩(wěn)定氣流。經(jīng)過(guò)調(diào)節(jié),煤氣利用率平均穩(wěn)定在50.58%左右,燃料比降低到485 kg/t,生產(chǎn)成本顯著降低。

2.3.2 活躍爐缸,確保高爐順行

邯寶煉鐵廠1#高爐爐缸直徑寬達(dá)12.6 m,沒(méi)有足夠的鼓風(fēng)動(dòng)能,難以打開(kāi)中心,使?fàn)t缸活躍。經(jīng)過(guò)摸索,高爐采用擴(kuò)大風(fēng)口面積、增加風(fēng)氧水平等措施來(lái)提高鼓風(fēng)動(dòng)能。開(kāi)爐初期,高爐多采用直徑120 mm的風(fēng)口,高爐表現(xiàn)為不接受風(fēng)氧,壓量關(guān)系緊張,到2012年初高爐32個(gè)風(fēng)口全部更換為直徑130 mm的風(fēng)口,風(fēng)口面積擴(kuò)大到0.424 7 m2,同時(shí)為打開(kāi)中心高爐將15個(gè)風(fēng)口換成663 mm的長(zhǎng)風(fēng)口(正常風(fēng)口長(zhǎng)度643 mm),顯著提高了入爐風(fēng)量水平,使鼓風(fēng)動(dòng)能長(zhǎng)期穩(wěn)定到13 500 kg·m/s以上,保證了爐缸良好的工作狀態(tài)。

2.3.3 低硅冶煉

實(shí)踐表明,[Si]下降1%焦比降低4 kg/t,因此降低[Si]可有效降低燃料比[2]。日常操作中[Si]控制在0.3%~0.4%,2012年全年平均[Si]僅有0.36%,為降低燃料比做出了貢獻(xiàn)。降低鐵水硅與鐵水物理熱在一定程度上相矛盾,為使鐵水有充足的熱量,高爐采取適當(dāng)提高爐渣堿度到1.23~1.28,并制定嚴(yán)格的熱制度,日常要求鐵水溫度控制在(1 515±10)℃。當(dāng)連續(xù)出現(xiàn)鐵水溫度低于1 500℃時(shí),必須采取提爐溫措施,嚴(yán)禁鐵水溫度低于1 490℃。

2.3.4 焦丁全部入爐

焦丁礦石混裝入爐,能夠改善料柱透氣性,提高煤氣利用率,起到增產(chǎn)節(jié)焦,降低噸鐵成本的效果。從2011年開(kāi)始,高爐逐漸增加焦丁用量。由于原設(shè)計(jì)的焦丁倉(cāng)容積不夠,批料焦丁量最多只能達(dá)到1.7 t。為了實(shí)現(xiàn)焦丁100%入爐,于2012年1月對(duì)焦丁倉(cāng)進(jìn)行了擴(kuò)容改造,使得批料焦丁量可達(dá)2.3 t以上,實(shí)現(xiàn)了焦丁全部入爐,全年平均焦丁比達(dá)到了40.07 kg/t,比2011年增長(zhǎng)了5.63 kg/t,節(jié)約了焦炭用量,降低了生鐵成本。

通過(guò)優(yōu)化布料,推行低燃料比操作,各項(xiàng)經(jīng)濟(jì)技術(shù)指標(biāo)得到了改善。圖1是1#高爐開(kāi)爐以來(lái)優(yōu)化布料前后相關(guān)技術(shù)指標(biāo)的變化趨勢(shì)(2008年為5—12月的平均值,2009年為1—10月的平均值)。

圖1 2008—2012年部分指標(biāo)年平均值變化趨勢(shì)

2.4 抓好爐前出鐵

爐前出鐵極其重要,倘若不能及時(shí)出凈渣鐵,就會(huì)造成爐缸渣鐵液面升高,從而惡化爐缸料柱的透氣性,導(dǎo)致高爐風(fēng)壓升高,甚至影響高爐順行。1#高爐設(shè)置兩個(gè)矩形出鐵場(chǎng),4個(gè)鐵口,正常生產(chǎn)時(shí)采用對(duì)角鐵口出鐵的方式。為保證出凈渣鐵,高爐制定詳細(xì)的爐前出鐵標(biāo)準(zhǔn):負(fù)間隔出鐵,穩(wěn)定打泥量,杜絕鐵口冒泥現(xiàn)象;日出鐵次數(shù)控制在11~13次;鐵口深度控制在3 300~3 600 mm;正常使用鉆頭直徑55 mm,遇到特殊情況,工長(zhǎng)根據(jù)鐵口實(shí)際情況可以臨時(shí)變動(dòng)鉆頭大小,以保證出鐵流速≮5.5 t/s;出鐵時(shí)間控制在120 min左右;來(lái)渣時(shí)間<20 min,若來(lái)渣時(shí)間>40 min,則要提前打開(kāi)另一鐵口,防止?fàn)t內(nèi)窩渣造成減風(fēng)。2012年?duì)t前各項(xiàng)指標(biāo)完成率均在100%以上,為高爐的順行奠定了一定的基礎(chǔ)。

2.5 提高操作水平

邯寶煉鐵廠開(kāi)展周五大講堂,組織工長(zhǎng)學(xué)習(xí)先進(jìn)的操作技術(shù),提高工長(zhǎng)的操作水平。生產(chǎn)中4班統(tǒng)一操作方針,要求工長(zhǎng)嚴(yán)格貫徹執(zhí)行。爐溫調(diào)劑方面,由于大型高爐的熱慣性大,爐溫隨著各種因素的變化而不斷波動(dòng),如果只是依照現(xiàn)時(shí)爐溫進(jìn)行調(diào)劑,則會(huì)滯后于爐溫的發(fā)展趨勢(shì)3~4 h,且方向不明的調(diào)劑只會(huì)引起爐溫的頻繁波動(dòng),對(duì)高爐順行影響極大,容易引起渣皮脫落引發(fā)邊緣氣流,造成減風(fēng)減氧。為此,高爐推行爐溫趨勢(shì)化管理,要求工長(zhǎng)超前判斷,量化調(diào)劑,減少了爐溫波動(dòng)。

3 結(jié)語(yǔ)

面對(duì)嚴(yán)峻的鋼鐵市場(chǎng)形勢(shì),邯寶煉鐵廠1#3 200 m3高爐積極應(yīng)對(duì),主動(dòng)調(diào)整操作模式,采取了一系列降本增效的措施,取得了良好的效果。

1)加強(qiáng)原燃料管理,防止粉料入爐,制定特殊情況下的負(fù)荷調(diào)劑制度,嚴(yán)抓爐前出鐵,提高操作水平等措施有效防止了高爐爐況波動(dòng),保證了全年平均焦比低至 315.42 kg/t,煤比高達(dá) 131.69 kg/t;2)采用平臺(tái)加漏斗的布料模式,完善操作制度,有效提高煤氣利用率到51%左右,同時(shí)堅(jiān)持低硅冶煉,焦丁全部入爐,保證燃料比長(zhǎng)期穩(wěn)定在490 kg/t以下;3)在保證高爐順行的前提下,優(yōu)化生礦配比,多配加廉價(jià)料,顯著地降低了生鐵成本。

長(zhǎng)期冶煉質(zhì)量較差的原料勢(shì)必造成有害元素如堿金屬、鋅、鉛等的不斷富集,如何解決這個(gè)矛盾是當(dāng)前邯寶煉鐵廠1#高爐面對(duì)的難題。

[1] 董艷忠.邯寶2#高爐低燃料比冶煉操作實(shí)踐[J].煉鐵,2011,30(4):19-22.

[2] 周永平.淺析低硅冶煉[J].中國(guó)冶金,2009,19(3):26-28.