軸承套圈坯料螺旋軋制工藝分析

朱旭,曾時金

(廣東冠邦科技有限公司,廣東 佛山 528312)

下文在對現有軸承套圈生產工藝進行概括性介紹的基礎上,提出了一種基于節能、節材、綠色環保的軸承套圈生產新工藝——螺旋軋制生產工藝。并通過試驗驗證,對比分析了其相對現有生產工藝的優勢。

1 現行軸承套圈坯料生產工藝

由于軸承結構、尺寸、生產批量及技術設備的不同,軸承套圈毛坯的成形工藝多種多樣,目前主要有鍛造、擠壓和無縫鋼管車制等。

通常,對中小尺寸系列、大批量生產主要采用鋼管車制或高速鐓鍛工藝;尺寸較大、中批量生產時,主要采用平鍛→輾擴→整形工藝或壓力機鍛造→輾擴→整形工藝;大型鍛件、小批量生產主要采用壓力機、油壓機或自由鍛錘成形→輾擴工藝[3]。

1.1 鍛造工藝

軸承套圈坯料的鍛造工藝材料利用率低且工效極低,工業發達國家已不采用鍛造工藝生產直徑90 mm以下的軸承坯料,而中大型軸承套圈坯料的生產仍需采用此工藝[3]。20世紀80年代以前,國內軸承套圈的鍛造以壓力機鍛造→輾擴成形生產線為主,材料利用率為40%~50%。

20世紀60年代高速鐓鍛工藝開始應用于軸承工業,其屬于反擠壓成形,經過幾十年的不斷改進、完善,其優越性日益顯著。具有生產效率較高,有利于減小留量,降低公差,材料利用率達到50%以上,金屬內部組織好,生產過程全部自動化等優點。

平鍛→輾擴→整形工藝的主要特點是工藝過程比較簡便,材料利用率較高,適用于中批量、多品種生產。

壓力機鍛造→輾擴→整形工藝主要用于生產尺寸偏大、形狀復雜的中小批量軸承套圈毛坯,很少用于生產小型套圈毛坯。其能夠加工形狀復雜、尺寸和幾何精度要求較高的零件毛坯。壓力機鍛造工藝在國外軸承工業中應用相當普遍,工藝形式多樣,主要有瓦格納鍛壓自動線的壓力機成形→四軸擴孔機輾擴(一次或兩次輾擴) →整形工藝;仿照高速鐓鍛的多工位擠壓塔形工藝和自由沖孔(胎模鍛成形) →輾擴→整形工藝等。

國外在軸承套圈的粉末鍛造成形技術方面已經有所突破,可按照需要的規格進行生產,其鍛造精度高(內外徑公差達0.1~0.13 mm),材料利用率達75%~80%,壽命為鍛鋼軸承的2~4倍。而由于粉末純度、晶粒大小以及價格等方面的限制,粉末鍛造技術在我國的發展還存在不少障礙[2]。

利用溫濕度檢測值與設定值偏差的比例積分微分進行反饋控制,通過P(比例)算法控制溫濕度偏差,I(積分)算法控制溫濕度變化時間長度,D(微分)算法控制溫濕度變化的速率,表達式如下:

1.2 無縫鋼管生產工藝

將無縫鋼管作為軸承套圈坯料可降低成本、提高工效,材率利用率可達到80%,是一個很大的突破。軸承套圈的常用無縫鋼管生產工藝流程為:棒料切斷→加熱→穿孔→球化退火→酸洗→磷化→皂化→冷軋(拔)、矯直→切頭切尾→探傷→切斷→機械加工。

采用無縫鋼管工藝生產軸承套圈毛坯雖然相對提高了工效及材料利用率,但仍然存在著生產流程長、工藝涉及面廣、制造成本高的不足。特別是工藝過程中的酸洗、磷化、皂化等環節,不僅能耗大,而且對環境和操作者身體有較大危害[4]。

1.3 少或無切屑生產新工藝

冷擠壓工藝的材料利用率為60%以上,材料在三向壓應力狀態下擠壓成形后組織致密、晶粒細化,且材料流線沿零件輪廓連續分布,大大提高了零件的力學性能,尤其是抗疲勞性能[5-7]。軸承可承受的拉伸和沖擊載荷可比普通方法制造的套圈提高1.2~1.4倍,壽命可提高6倍。但冷擠壓工藝的缺點是中間需經過幾次退火和表面處理,最后還要進行滲碳,工序繁鎖,流程較長。

溫擠壓成形的特點是把坯料加熱到再結晶溫度下進行擠壓成形,從而提高塑性,降低擠壓力,可簡化冷擠時的反復退火和表面處理工序,縮短工藝流程。冷、溫聯合擠壓工藝則是在變形量大的預成形階段采用溫擠,而最后擠壓塔形和切離仍在冷態下進行,從而達到減小預成形擠壓力而保持最后成品高精度的目的。

精密冷輾擴工藝是20世紀70年代初在蘇、英等國發展起來的新工藝,原材料為軸承鋼管,由于輾壓件的形狀能最大限度地接近成品套圈形狀,材料利用率可達70%~75%,而且軸承壽命得到提高[8]。

粉末與塑料注射成形方法近年剛研制成功,它是把金屬粉末(粒度為30 μm)、樹脂和粘結劑攪拌混合,通過注射模注塑成所需的軸承套圈形狀,經高溫(1 250~1 400 ℃)燒結(除去粘結劑),再進行滲碳或滲氮等表面處理。此類型軸承套圈在工作時,當達到一定轉速,樹脂升溫熔融,可以減少摩擦;當靜止時,樹脂會再次固化,因此,無需潤滑。

2 螺旋軋制生產工藝

螺旋軋制生產工藝采用溫擠壓的成形原理,顯著提高了材料利用率,大大縮短了工藝流程并降低了生產成本。

2.1 工藝流程

螺旋軋制生產工藝流程為:下料→加熱→穿孔→溫控→螺旋軋制→噴丸→冷輾→精加工。首先將棒料鋸切至規定尺寸;加熱棒料使其溫度達到預定值;將加熱后的棒料穿孔制成荒管(管坯);再將荒管控溫冷卻至900 ℃以下;接著對荒管進行螺旋孔型軋制,軋制成單件的軸承套圈坯料;進行噴丸處理去除氧化皮和毛刺等;最后將冷輾后的料坯轉入精加工。

2.2 螺旋孔型軋制原理

螺旋孔型軋制屬于斜軋技術,基本原理是將斜軋機的軋輥加工出螺旋狀的溝槽或凸起,其斷面可以是半圓形、梯形或其他形狀,從而使變形區形成螺旋狀的孔型。在軋制過程中,軋輥使軋件螺旋前進,金屬逐漸充滿孔型,進而得到所需形狀的零件。

螺旋孔型斜軋機是加工回轉體零件的理想設備,其特點為:節能、高效;材料損耗低;產品的品質好、精度高;軋制產品顯微組織好;機器操作簡單、易于控制、便于管理;設備噪聲低、振動小、工作環境符合環保要求[9]。

套圈坯料螺旋軋制生產工藝中的下料、穿孔、噴丸處理、精加工都是成熟工藝,工藝難點是溫控和溫軋,其中溫控的主要目的是控制金屬內部組織,抑制網狀碳化物的析出。

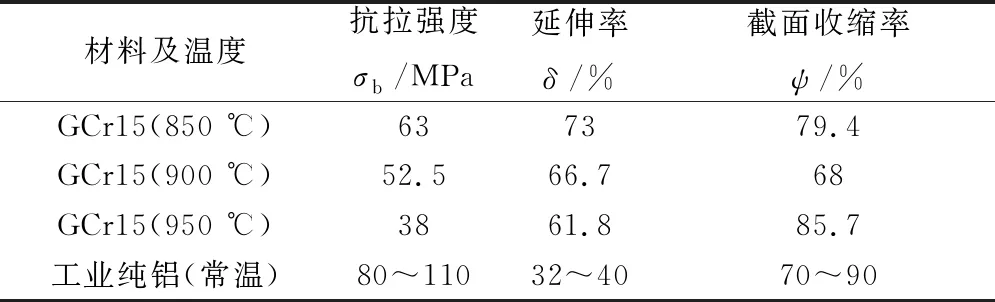

2.3 性能試驗及對比

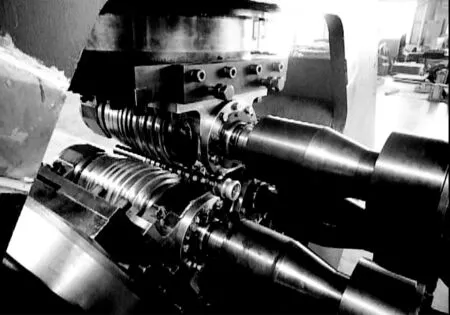

由于條件所限,采用力學性能與900 ℃軸承鋼管接近的常溫工業純鋁管進行試驗研究,其與GCr15的性能對比見表1。鋁管軋制試驗現場如圖1所示,應用該設備在常溫下對鋁管進行螺旋孔型軋制,一道工序完成了軋、切2個功能,成功實現了從管材到環形件的成形與切斷。

表1 工業純鋁與GCr15力學性能對比

圖1 鋁管軋制試驗現場

采用該設備對軸承鋼管進行溫軋獲得的軸承套圈毛坯在噴丸去毛刺處理后轉入精加工,可直接用于生產性能要求不高的普通軸承,對要求較高的精密軸承,在精加工前增加冷輾工序即可。

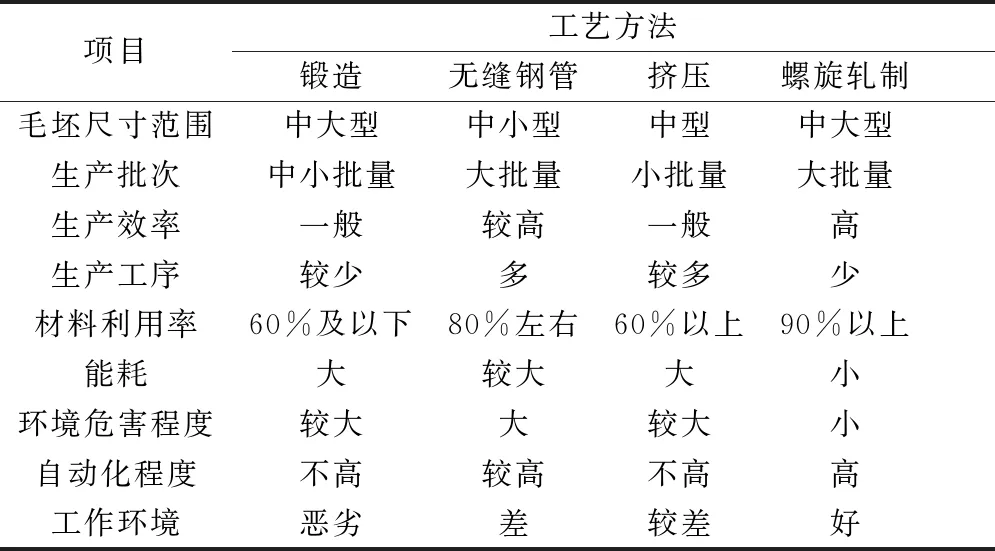

套圈毛坯鍛造、無縫鋼管生產、擠壓和螺旋軋制生產4種工藝方法的對比見表2。

表2 4種套圈毛坯生產工藝的對比

3 結束語

與現有的軸承套圈生產工藝相比,螺旋軋制生產工藝顯著提高了材料利用率,且節能、環保,是環形件成形加工工藝的先進技術,具有很強的市場適應性,發展潛力大,推廣應用前景很好。