配對軸承摩擦力矩測量儀

魏力, 張雙貴, 段富宣 ,葉亞飛,高奮武

(洛陽軸研科技股份有限公司,河南 洛陽 471039)

某系統平臺在較強的振動、沖擊條件下低速工作,要求軸承在軸向和徑向承載下具有較高的定位精度和較低的摩擦力矩。配對角接觸球軸承由于可提高支承的剛度、旋轉精度并減小振動而被采用[1]。

配對軸承摩擦力矩的大小和波動直接影響系統的壽命、穩定性和可靠性。在施加軸向載荷和徑向載荷的工況下,對配對軸承摩擦力矩進行準確的測量,可以為配對軸承摩擦性能的評定和分析提供可靠的依據。因此,設計了配對軸承摩擦力矩測量儀。

1 測量原理

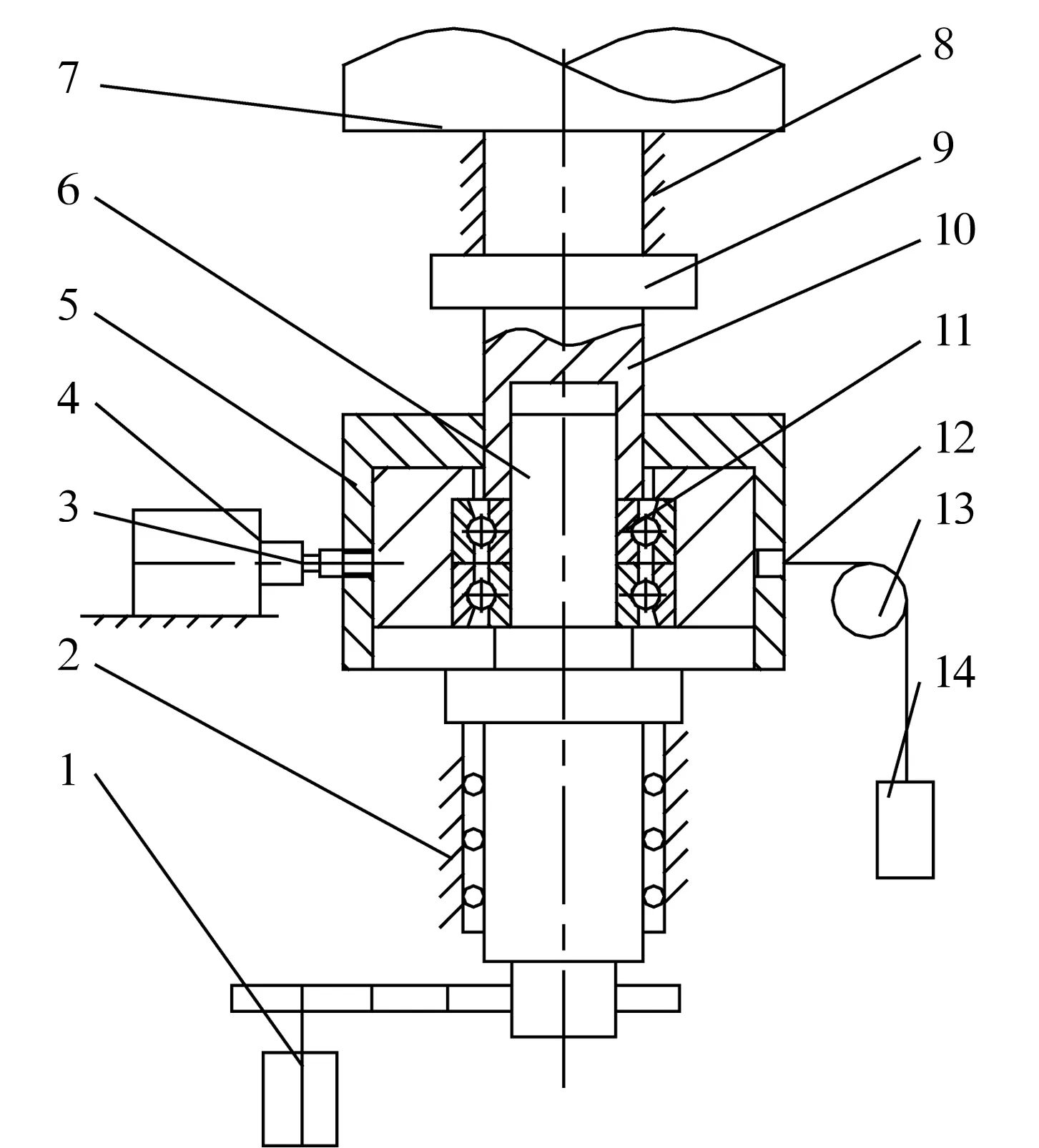

配對軸承摩擦力矩測量儀如圖1所示,被測軸承垂直配對安裝在驅動主軸上,軸向加載機構和徑向加載機構分別施加軸向載荷和徑向載荷于被測軸承,被測軸承外圈安裝測量外套并與傳感器相連。當電動機帶動驅動主軸驅動被測軸承內圈旋轉時,由于摩擦力矩的存在,會帶動被測軸承外圈旋轉,而傳感器彈性體變形所產生的力矩會阻礙被測軸承外圈轉動,此時被測軸承的摩擦力矩與傳感器的阻礙力矩保持動態平衡,通過傳感器即可測量軸承的摩擦力矩大小與變化。

2 機械結構

如圖1所示,測量儀主要由測量機構、軸向加載機構、徑向加載機構和傳動部件4部分組成。

1—電動機;2—密珠軸系;3—測桿;4—力傳感器;5—測量外套;6—驅動主軸;7—軸向加載機構;8—滾動導軌;9—軸向力傳感器;10—軸向加載套;11—被測軸承;12—徑向加載機構;13—徑向加載支承;14—徑向載荷

2.1 測量部分

摩擦力矩的測量是應用力傳感器通過與測桿組成的力臂的作用轉換成力矩的測量,傳感器采用目前廣泛應用的電阻應變式傳感器,具有高靈敏性和良好的穩定性[2]。傳感器前置電路由精密檢測裝置放大器、雙通道低通濾波器和可調式傳感激勵器3個部分組成,具體包含輸入偏移量調節(可將輸入偏移量調零);激勵電壓調節;輸出偏移量調節(調節輸出電壓可以對固定負載進行補償,平衡橋路);濾波器截止頻率的設計;輸入保護裝置等功能。具有低輸入失調溫漂、良好的非線性度、低噪聲和低共模抑制比等特點,可滿足測量需求。

2.2 軸向加載機構

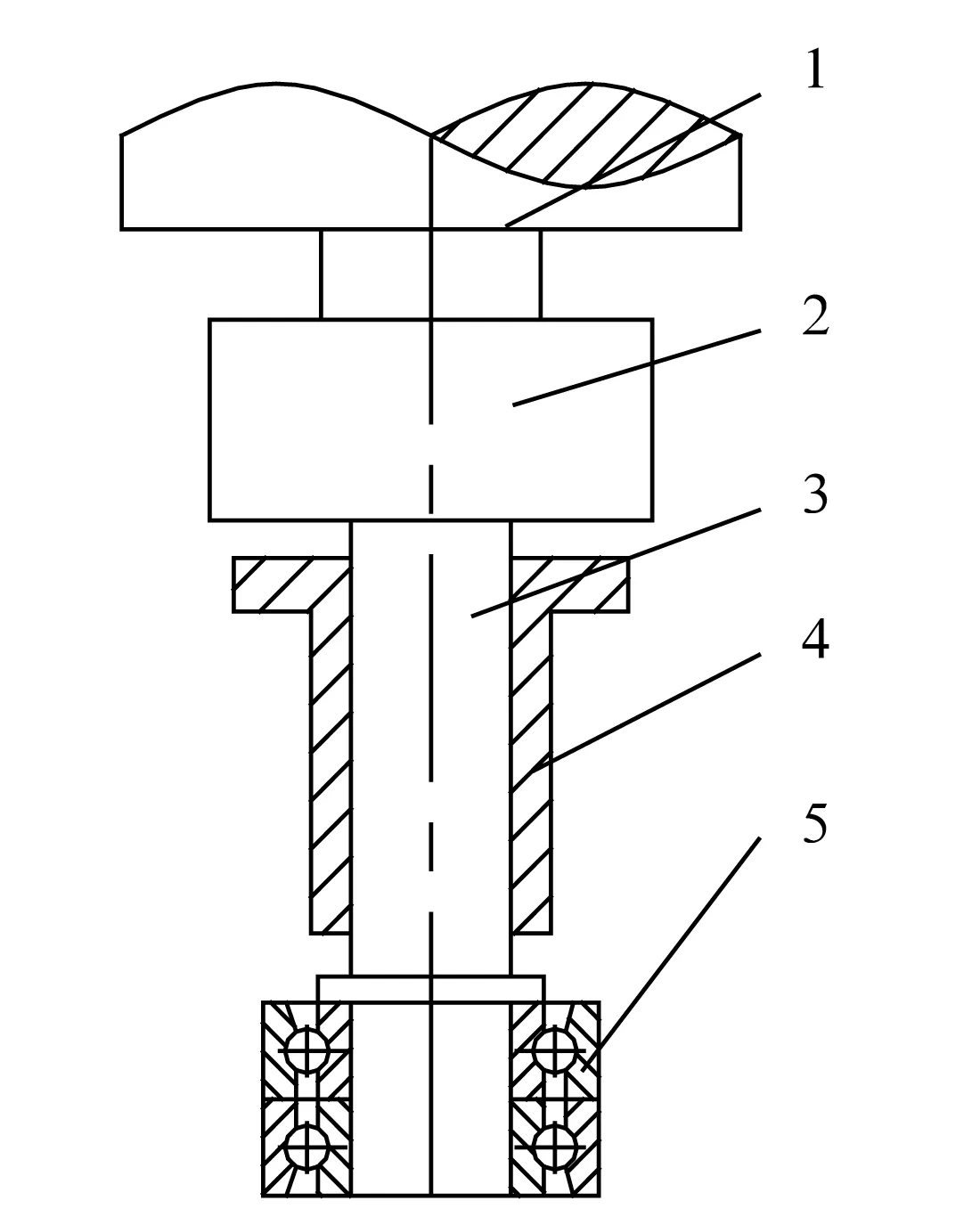

軸向加載機構如圖2所示,由氣缸、軸向力傳感器、直線導軌和加載軸等組成。當給氣缸供氣時,氣缸會產生向下的壓力(即軸向載荷),并經軸向力傳感器和加載軸傳遞到被測軸承上。其中,軸向載荷的大小通過調節供氣壓力控制;軸向力傳感器用于測量軸向載荷的大小;加載軸將軸向載荷直接作用于被測軸承上;直線導軌采用滾動導軌,具有良好的導向性和靈活性,用來保證加載過程中加載軸運動的直線度,實現精確加載。

1—氣缸;2—軸向力傳感器;3—加載軸;4—直線導軌;5—被測軸承

2.3 徑向加載機構

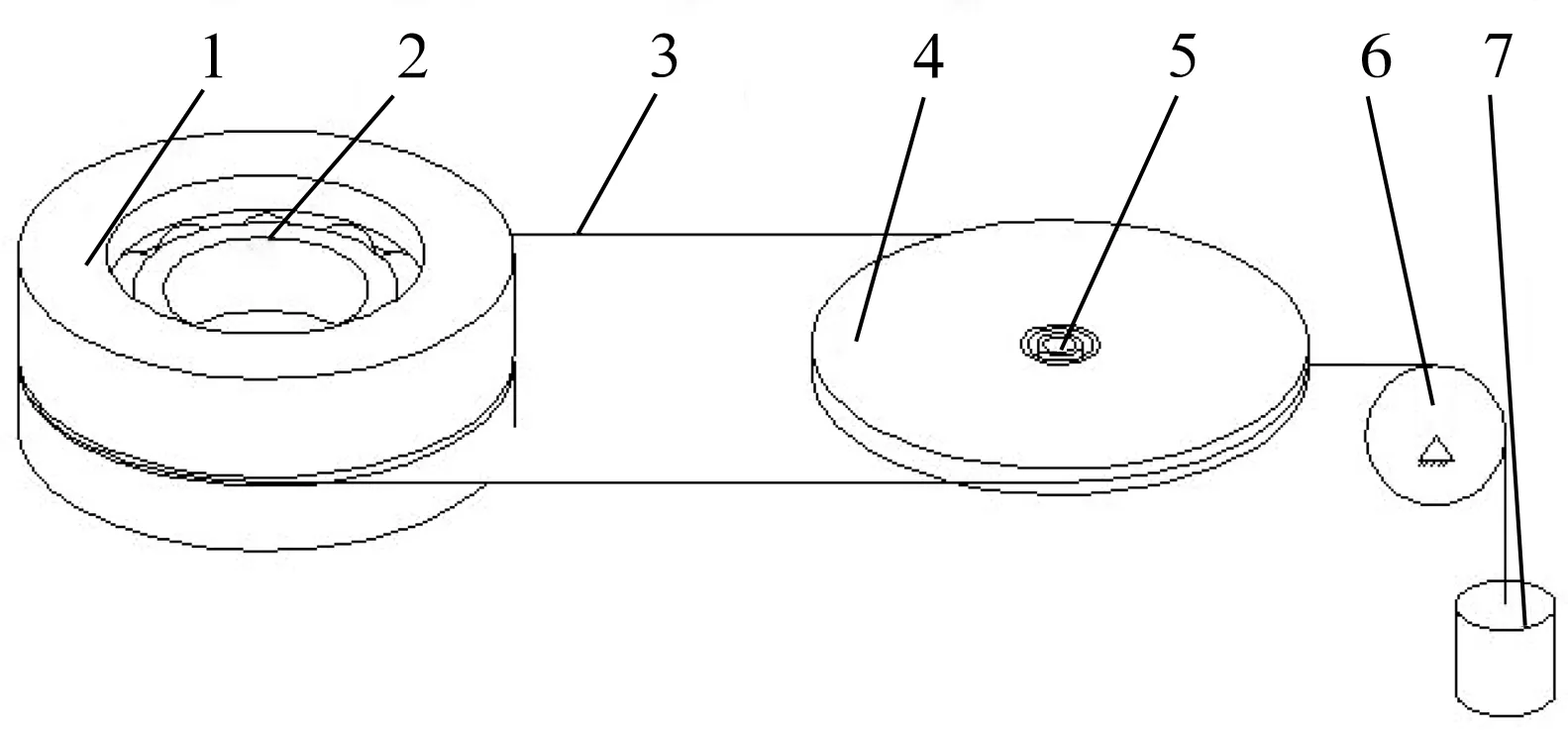

徑向加載機構如圖3所示。被測軸承安裝在測量外套內,加載盤由轉動支承支承并通過細線與被測軸承水平連接,徑向載荷通過加載盤傳遞和載荷支承傳遞并轉向后施加到被測軸承上。

1—測量外套;2—被測軸承;3—細線;4—加載盤;5—轉動支承; 6—載荷支承;7—徑向載荷

測量過程中,測量外套只是隨傳感器彈性體的彈性變形進行微動,轉動支承選用低摩擦靈敏軸承,保證加載盤微動時的靈活性,載荷支承采用滾動支承,使徑向載荷可準確施加到被測軸承上。

2.4 傳動部件

傳動部件主要包括驅動軸系、電動機、同步帶和帶輪。驅動軸系采用密珠主軸,具有較高的旋轉精度和軸、徑向承載能力,可提高測量精度和可靠性;電動機采用直流力矩測速機組,轉速在0.5 ~30 r/min無級可調,保證在低速下的測量要求。

3 測量及誤差分析

3.1 測量與控制過程

測量前,需安裝被測軸承及其更換件,并通過直線導軌將傳感器移到工作位置,完成準備工作。

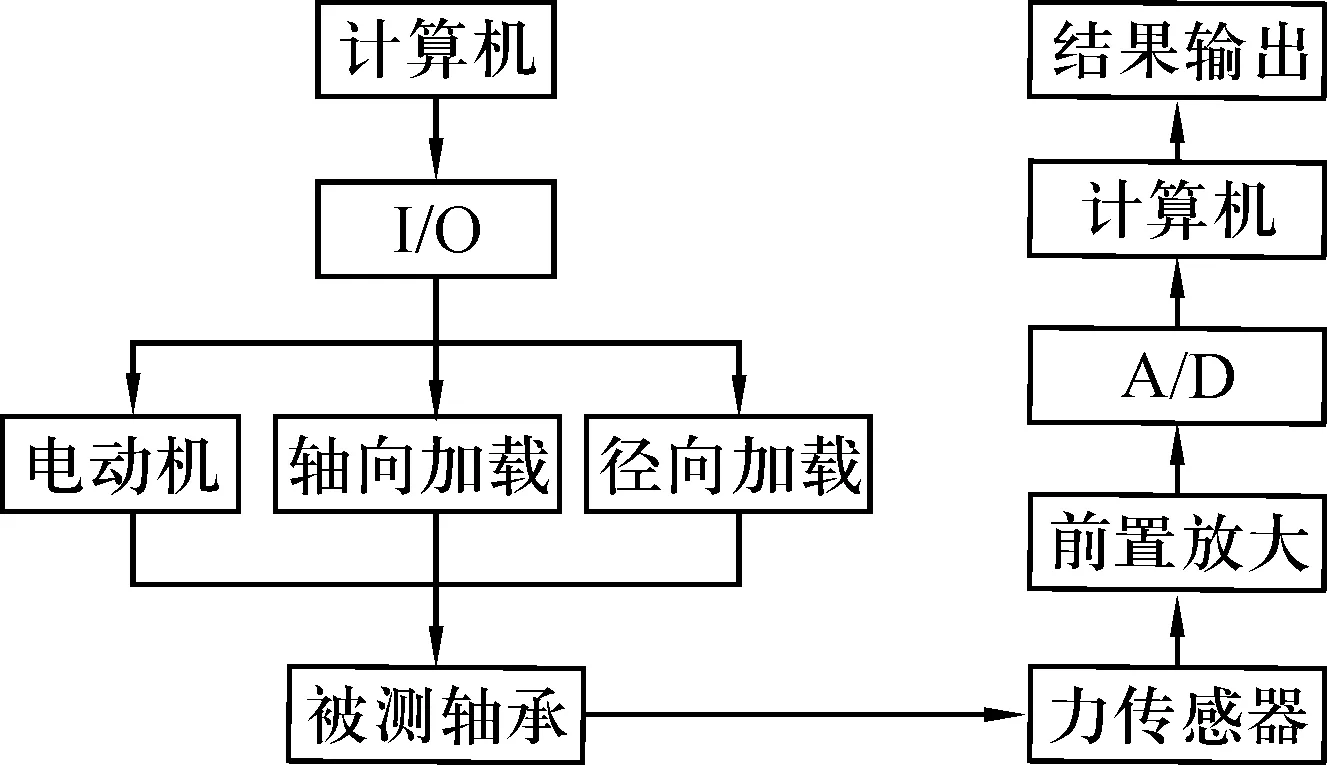

整個測量過程采用人機對話方式進行測量和控制,具體流程如圖4所示。首先,計算機給出軸向加載指令,由I/O輸出后經繼電器驅動啟動軸向加載電磁閥,軸向加載氣缸施加軸向載荷;接著,計算機給出徑向加載指令,由I/O輸出經繼電器驅動啟動徑向加載電磁閥,徑向加載氣缸施加徑向載荷;然后計算機給出開始測量指令,由I/O輸出啟動電動機,測量系統開始采樣,由傳感器輸出,將傳感器接收到的軸承摩擦力矩信號,經前置放大濾波、模數轉換器A/D轉換后送入計算機進行數據處理,獲取軸承的摩擦力矩大小與變化曲線。

圖4 測量與控制原理流程圖

3.2 誤差分析

存在的誤差主要有2個方面:

(1)主軸跳動造成的誤差。主要包括主軸振動帶來的測值不穩和主軸跳動導致傳感器測點與主軸中心線距離的偏差而形成的測量值偏差。減小此項誤差的方法是提高工件的制造精度。

(2)徑向加載造成附加力矩的誤差。徑向加載直接施加在被測軸承外圈上,徑向加載機構中支承的摩擦力會產生附加力矩,但在校準過程中,僅將該支承的摩擦力矩的平均值作為定值進行修正,其誤差值為相對于平均值的波動值。減小此項誤差的辦法是減小徑向支承的摩擦力,可使用具有極小摩擦力的微型軸承或者空氣軸承。

4 結束語

設計的配對軸承摩擦力矩測量儀解決了配對軸承在軸向和徑向載荷作用下摩擦力矩的測量難題,為評定配對軸承的摩擦性能提供了可靠的依據,可用于分析配對軸承的預緊狀態,為提高軸承質量,改進軸承工藝參數提供可靠依據。