角接觸球軸承裝配工藝改進

李秋萍,梁培棟,張偉,馬瑩

(1.中鋁洛陽銅業有限公司,河南 洛陽 471039;2.哈爾濱工業大學,哈爾濱 150001;3.洛陽軸研科技股份有限公司,河南 洛陽 471039)

1 傳統裝配方法存在的問題

角接觸球軸承傳統裝配合套方法是將分選好的軸承外圈經加熱膨脹后迅速與分選好的內圈及保持架組件配套再進行填球合套,為提高工作效率,多在鋼球上涂抹凡士林,以保證鋼球黏附在保持架的兜孔處不動。凡士林是一種油脂狀的石油產品,極易附著異物且難于清洗干凈,而清潔度直接影響成品軸承的振動和壽命。為保證軸承的清潔度需要多次清洗軸承,造成生產成本的增加。另外,傳統裝配方法的填球過程耗時較長,且使加熱后的外圈迅速冷卻,不能有效利用其脹大量進行合套,造成裝配中溝道和鋼球表面破壞。傳統裝配方法使嚴格按工藝標準加工的軸承零件,在裝配過程中產生表面缺陷,在一定程度上影響了產品質量。

2 裝配工藝分析

2.1 脹大量

根據軸承型號不同,外圈需加熱2~3 min,溫度達到90 ℃左右時能夠獲得最佳脹大量。如果保溫效果理想,最佳脹大量將不隨加熱時間的繼續延長而增加。

2.2 合套

軸承是否處于最佳熱裝配狀態的3個決定因素為:(1)軸承的徑向游隙;(2)溝道鎖口的高低;(3)外圈加熱脹大量的理想狀態及有效利用程度。

徑向游隙與脹大量之和接近或等于2倍的鎖口尺寸時,為熱裝配的最佳狀態。此時將內組件自動裝入或手動輕輕按入外圈,完成裝配合套,不會造成溝道和鋼球表面劃傷,但要獲得此最佳狀態,需要快速合套才能實現。

3 裝配工藝改進

為使填球工序能在外圈還沒有冷卻的情況下迅速完成,采用改進設計的合套裝置進行裝配,其避免了使用凡士林,能夠將加熱外圈與事先填好球的內組件快速合套,裝配精度更高。下文主要對70系列(外圈帶斜坡的角接觸球軸承)和B70系列(內圈帶斜坡的角接觸球軸承)合套裝置進行介紹。

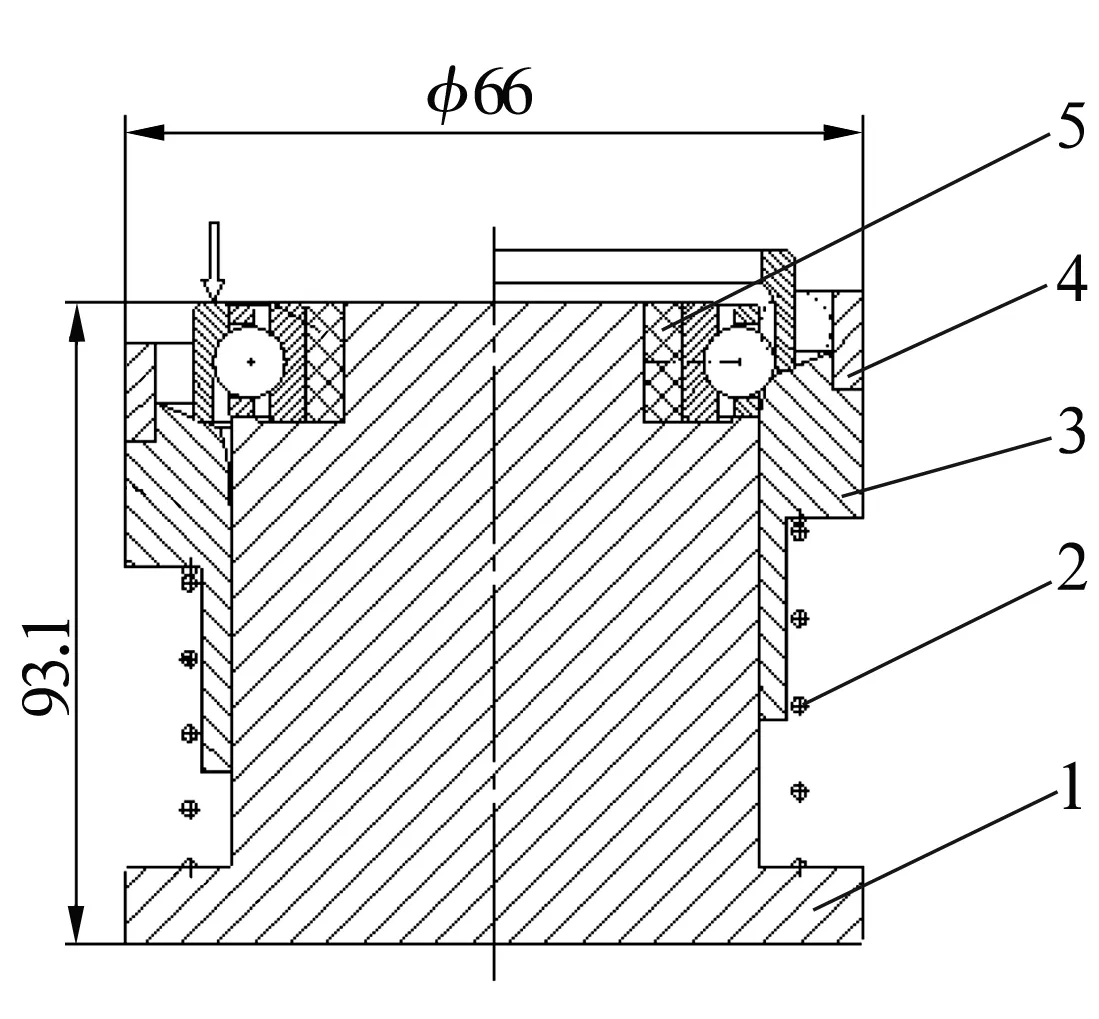

3.1 70系列合套裝置

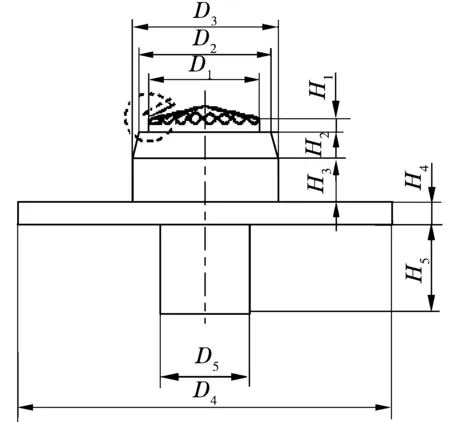

合套裝置結構如圖1所示,其工作原理為:內圈和保持架放入心軸軸頸處;取工藝規定數量的鋼球放入支承中的溝槽內,鋼球依靠重力進入保持架兜孔,與內圈組成內組件;將加熱過的外圈置入支承中,用手按壓外圈使外圈與支承一起向下移動,合套完成后依靠彈簧的彈力將軸承彈出。

1—底座;2—彈簧;3—支承;4—擋環;5—隔套

合套裝置心軸軸頸處設計的小臺階用于放置內圈和保持架,并托住鋼球使其不從保持架兜孔中掉出;隔套由聚四氟乙烯制成,套入軸頸以減小軸頸與內圈的摩擦;擋環與支承外圓為過盈配合,以防止鋼球掉落。

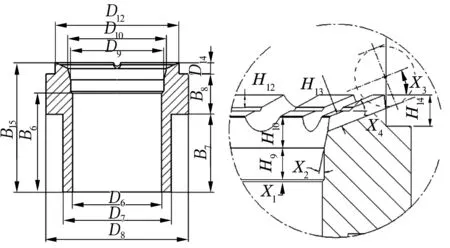

合套裝置支承結構如圖2所示,支承設計采用傾斜角度為20°的斜面,并在斜面上加工出與待合套軸承鋼球數量相同的溝槽,鋼球依靠自身重力沿斜面準確迅速進入保持架兜孔中。

圖2 支承結構示意圖

3.2 B70系列合套裝置

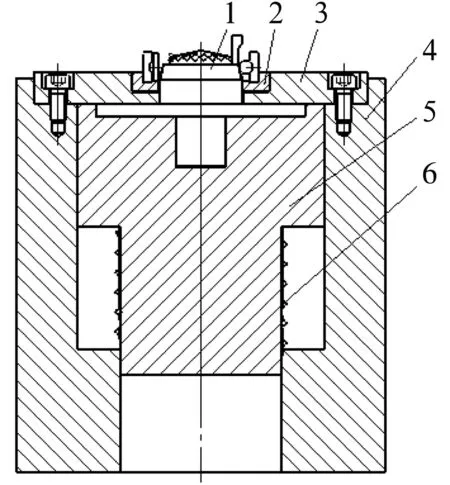

合套裝置結構如圖3所示,其工作原理為:將加熱后的外圈和保持架放入環套的臺階處;取工藝規定數量的鋼球放入心軸的溝槽中,鋼球沿斜面進入保持架兜孔,與外圈組成外組件;再將內圈置入心軸軸頸處,用手按壓內圈使內圈與心軸一起向下移動,合套完成后依靠彈簧的彈力將軸承彈出。

1—心軸;2—環套;3,4—支座;5—浮動支承;6—彈簧

合套裝置支承上設計有小臺階用以放置外圈和保持架;支座與環套為過盈配合,為防止彈簧彈力過大而使環套斷裂,支座采用軸承鋼制造,以加強環套的強度;環套由聚酰胺(尼龍)制成,起保溫作用,降低軸承外圈冷卻速度。

設計的合套裝置心軸結構如圖4所示,心軸設計有12°傾角的斜面,并開有與鋼球相應數量的溝槽。

圖4 心軸結構示意圖

3.3 2種合套裝置的特點

(1)合套裝置的底座、支柱、支承及擋環均采用鋁合金材料,質量輕、材質軟、不易銹蝕,易于搬裝存放、不易劃傷鋼球表面;

(2)隔套為低導熱、非金屬材料,易于連續工作,提高工作效率;

(3)選擇彈力合適的彈簧且隔套與內圈的配合面為間隙配合,軸承容易彈出支柱上端面,方便拿取軸承。

4 結束語

改進設計的角接觸球軸承裝配合套裝置經過實際使用,具有方便、快捷的特點。合套時不再使用凡士林,提高了合套速度和裝配精度,從而提高了軸承的旋轉精度和使用壽命,降低了軸承的振動和噪聲。目前的合套裝置仍需要手動操作,在后續階段將會對其進行更進一步的改進和完善,將機械與電氣裝置結合使用,使該裝置完全實現自動化,滿足批量生產的要求,最大限度提高合套效率。