薄壁不銹軸承鋼套圈變形控制工藝改進

王智勇,王鑫,劉傳銘

(洛陽軸研科技股份有限公司,河南 洛陽 471039)

由于某些軸承工作環境的特殊性,套圈選用G95Cr18不銹鋼制造。該類不銹軸承鋼套圈尺寸均在200 mm以上,而有效壁厚一般在10 mm以內,由于外徑/壁厚比大,在熱處理后極易產生變形,合格率低,影響后續磨加工生產。

1 套圈尺寸及技術要求

選取一種具有代表性的軸承套圈進行工藝對比試驗,具體外形尺寸見表1。該套圈熱處理后的技術要求為:(1)硬度不小于58 HRC,同一零件的硬度差不超過1 HRC;(2)直徑變動量≤0.6 mm,端面翹曲≤0.5 mm;(3)淬、回火組織按JB/T 1460—2002《高碳鉻不銹鋼滾動軸承零件 熱處理技術條件》評定,2~5級為合格。

表1 軸承套圈外形尺寸 mm

2 原熱處理工藝存在的問題

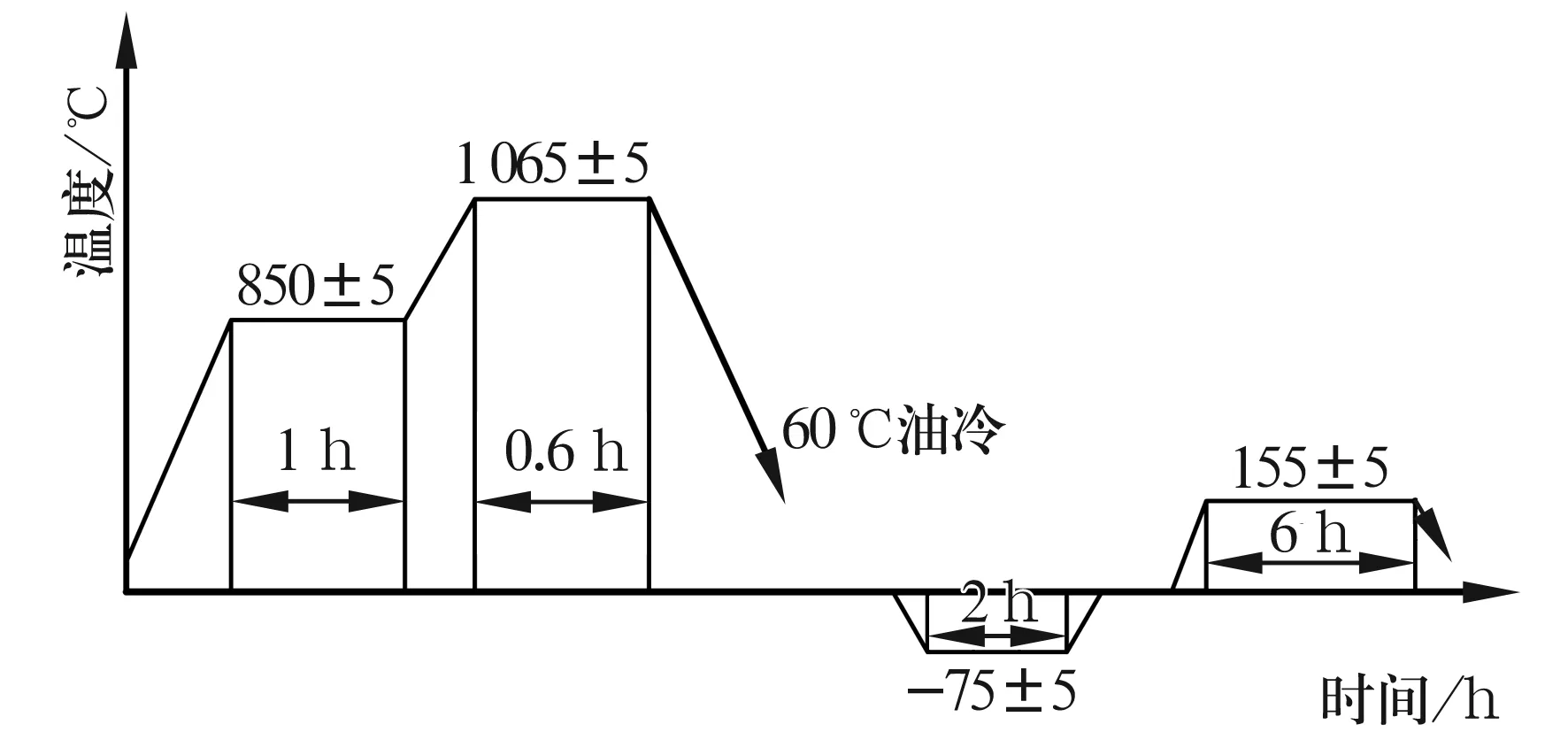

薄壁類軸承套圈除了滿足一般的硬度與組織要求以外,還應盡量減小變形,以保證后續磨加工的技術要求。因此,將車加工分為粗車和精車,在中間增加一次去應力退火,減少車加工應力,為淬火工序做準備。淬火工藝主要采取增加預熱時間,提高淬火油溫和降低攪拌速度的方式控制熱處理后的變形,由于淬火加熱溫度較高,為了滿足工藝要求,防止軸承套圈表面氧化脫碳和腐蝕,熱處理淬火設備采用WZC-45型雙室真空爐。原熱處理工藝如圖1所示。

圖1 原熱處理工藝曲線

經過熱處理工藝后發現,套圈變形大,合格率在40%以下。變形的套圈需進行整形處理,變形過大則需要反復整形,而且整形效果并不理想,還可能因為多次回火而造成套圈硬度不合格。由于材料自身彈性較大,存在部分套圈即使整形合格后,在隨后的冷處理和回火過程中出現反彈現象,結果仍達不到技術要求。

3 變形原因分析及改進措施

薄壁類軸承套圈的熱處理變形主要體現為:不均勻的熱應力和組織應力導致的套圈直徑方向的變動量和淬火引起的端面翹曲(平面方向變動量)[1]。淬火變形的主要影響因素是熱應力和相變應力。鋼在淬火介質中快速冷卻,由于工件內、外部分的降溫速度不同,外層因冷得較快最先開始收縮,并向內層冷得較慢(較軟)的部分施加壓力,迫使工件向變形阻力最小的方向產生變形。實踐證明:冷卻速度越快,工件的尺寸變化越大;冷卻時的降溫幅度越大,工件的變形越大。相變應力對鋼的影響主要體現在體積的變化上,工件不同組織有不同的密度,在熱處理過程中,不同階段要經過不同的組織轉變[2]。另外,車加工殘余應力,裝爐量,送料和下料過程中套圈相互間及與設備間的碰撞等,都對套圈的變形產生影響。

G95Cr18不銹鋼中的合金元素使鋼的C曲線右移,即降低了鋼的臨界冷卻速度,使相同冷卻速度下的高合金鋼具有更高的相對轉變驅動力,部分Cr元素和Mn元素在加熱時隨碳化物固溶于奧氏體中,從而改善了G95Cr18不銹鋼的淬透性,可以實現在空氣中冷卻并達到高硬度要求。因此,將原60 ℃油冷的淬火冷卻方式改為高純氮氣冷卻,并用風扇攪拌,使真空爐內負壓達到0.05 MPa(設備工藝要求),通過調整進氣時間控制冷卻速度,降低淬火變形。另一方面,雖然G95Cr18不銹鋼淬透性較好,但套圈尺寸較大,因此將原裝爐量內、外圈各10件減少為各5件,以保證淬火均勻性。

4 試驗結果分析

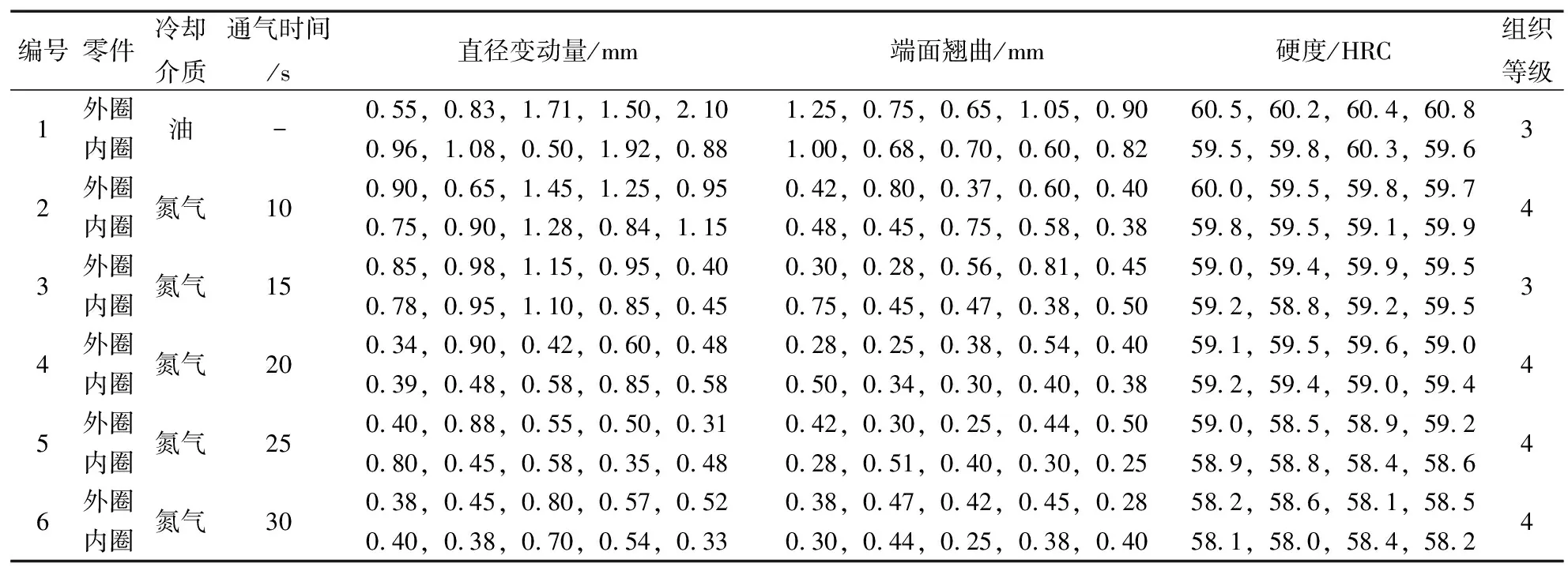

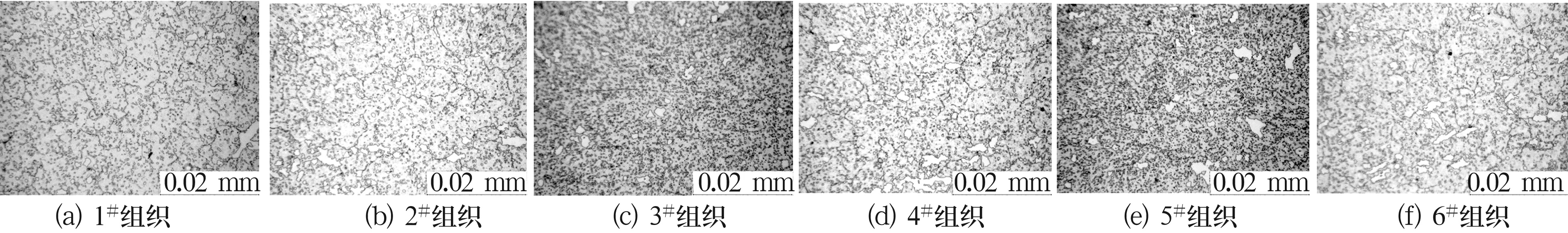

經過多爐次的試驗,對熱處理后的質量進行了檢測,直徑變動量和端面翹曲每爐檢查5件,硬度和組織每爐抽檢1件,檢測數據見表2,組織形態如圖2所示。

表2 改進后熱處理檢測結果

圖2 試驗工件組織形態

結果顯示,隨著冷卻速度的降低,直徑變動量和端面翹曲越來越小,但也對工件硬度產生影響,因此,不能過度降低冷卻速度,否則工件硬度將不合格。由表2可知,4#~6#工件的端面翹曲、硬度和組織等級均達到了標準要求,而直徑變動量仍有超差的情況,但變動量均在1 mm以內,經過整形基本上能夠達到標準要求,對后續加工影響不大,變形合格率能夠達到80%以上。6組工件的組織形態基本上變化不大,均滿足了組織等級要求。

5 結束語

為提高薄壁不銹軸承鋼套圈的變形合格率,采取了將車加工分為粗車和精車,在兩道工序間增加去應力退火等措施,但合格率仍較低。為進一步改善冷卻速度,將油冷改為高純氮氣冷,在20~25 s內將爐內負壓達到0.05 MPa,并用風扇攪拌,在基本上不影響硬度和組織的前提下有效改善熱處理工件的圓度和端面翹曲,套圈合格率由40%提高到80%以上。