整體型外圈關節軸承成形技術現狀及發展趨勢

陳繼剛,楊育林,夏振偉,崔淋淋

(1.燕山大學 航空自潤滑關節軸承共性技術重點實驗室,河北 秦皇島 066004;2.一重集團 大連設計研究院有限公司,遼寧 大連 116600)

隨著我國航空航天領域對精密自潤滑關節軸承需求的增加,其制造與應用技術得到高度重視[1-3]。航空用精密整體型外圈自潤滑關節軸承當前主要依靠進口,供貨渠道很不穩定。與國外相比,國內企業的設計水平較低,且核心制造技術與工藝研究相對落后。外圈成形工藝是整體型外圈自潤滑關節軸承的核心制造技術,其將外圈通過塑性成形裝配到內圈上,也稱“合套擠壓”工藝,其工藝方法與質量水平直接關系到成品可靠性的實現。下文總結了無自潤滑層和帶自潤滑層的整體型外圈關節軸承的制造工藝,探討了基于“非接觸定向模壓”理論[4]提出的2種用于整體型外圈自潤滑關節軸承的創新工藝,并指出了整體型外圈自潤滑關節軸承的成形技術發展趨勢。

1 整體型外圈自潤滑關節軸承的特點

自潤滑關節軸承按其外圈結構的不同可分為單縫型、雙縫型、雙半型和整體型[5]。單縫型的外圈內表面制造工藝簡單,裝配時可將內圈直接壓入開縫的外圈,但外圈極易變形,損傷外圈內表面自潤滑層與內圈外表面,且開縫會導致受力不均,降低軸承壽命和可靠性;雙縫型在制造中不會損傷自潤滑層,但因其外圈為剖分結構,安裝相對復雜,受力后的變形易造成游隙及受力不均;雙半型在裝配中需將2個半外圈通過若干螺栓連接,裝配要求高,此結構不適于小尺寸應用場合;整體型因外圈為無縫結構,內、外圈不易分離且受力均勻。在相同尺寸要求下,整體型與其他型相比,承載能力和安全可靠性更高,且因沒有開縫結構,運行中不易損傷內圈及自潤滑層,自潤滑可靠性高。

整體型外圈自潤滑關節軸承在使用時無需補充潤滑劑,其主要由一個帶有外球面的內圈和一個帶有內球面的外圈及固定在外圈內表面的自潤滑層組成,具有結構緊湊、質量輕、耐沖擊、免維護、安全可靠性高和壽命長等特點[6-7],已成為飛機機械運動連接處的關鍵零件,如固定翼飛機的起落架、機架、尾翼及直升機的旋翼系統均有應用,還廣泛應用于工程機械、水利設施、重載汽車和軍工機械等。

2 無自潤滑層的整體型外圈關節軸承的國外成形工藝

整體型外圈關節軸承早在20世紀50年代就開始應用于高溫、高速、振動等惡劣工況,對其性能的研究與試驗相對較廣,但對其制造工藝的研究卻進展緩慢,以至于制造設備水平低,工藝流程繁瑣,制造成本也相對較高。對此,文獻[8]提出了3種高效且低成本的制造方法。

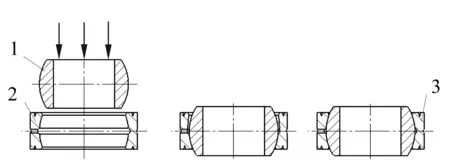

第1種制造方法如圖1所示。首先制造出成品外圈,內圈坯料外表面加工成一個近似球面,其內表面為一圓柱面,圓柱面直徑比成品軸承內圈內表面直徑略小。將壓桿壓入內圈坯料,壓桿錐面對內圈坯料起擴徑作用,內圈坯料徑向尺寸逐漸增大,同時壓桿頂著芯軸開始向下運動,當內圈坯料內表面與接近壓桿尾部的圓柱面完全接觸時,壓桿停止下壓,此時內、外圈呈抱緊狀。最后壓桿沿反向卸出,內圈發生回彈變形,內、外圈間產生游隙。

1—壓桿;2—內圈坯料;3—外圈;4—芯軸;5—底座;6—彈簧;7—內圈

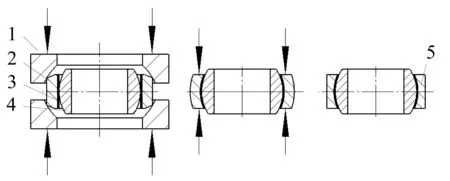

第2種制造方法如圖2所示。與第1種制造方法相同,預先制備好成品外圈,內圈坯料為一個具有橢球面的鼓形柱體,為便于放入,徑向最大尺寸小于外圈內表面徑向最小尺寸。首先將內圈坯料置于外圈中,擠壓內圈坯料兩端面,隨著擠壓力增大,軸向尺寸逐漸減小,徑向尺寸逐漸增大,橢球面逐漸向球面變形,外圈與內圈坯料的間隙不斷減小,當外圈內表面與內圈外表面完全貼緊后,停止擠壓,然后卸去載荷,內圈坯料發生回彈,內、外圈間產生游隙。最后對內圈坯料鉆孔加工形成成品。

1—內圈坯料;2—外圈;3—內圈

第3種制造方法如圖3所示。與前2種制造方法的不同在于內圈需預加工好,外圈坯料內表面為一近似球面,徑向尺寸比成品尺寸略大,以便內圈放入。首先將外圈坯料與內圈固定于底座上。然后通過模具對外圈坯料外表面進行擠壓,外圈坯料逐漸沿徑向收縮,當外圈坯料全部進入凹模內表面的圓柱面而接觸時,停止模壓,此時內、外圈緊緊抱合。最后從凹模中頂出外圈坯料,外圈坯料回彈使內、外圈間產生游隙。

1—凹模;2—外圈坯料;3—內圈;4—底座;5—外圈

文獻[9]也提出一種制造方法,與文獻[8]所提出的方法有所不同,其先對內、外圈按最終尺寸進行預加工,目的是減少后期的加工余量。如圖4所示,首先將預先制備好的內圈壓入外圈,在壓入過程中外圈的一端脹大,當內圈完全壓入外圈后,外圈被脹大的一端會產生一個向內的回彈量,由于回彈量太小,外圈內表面與內圈外表面無法形成一個精確的運動球副,故對外圈外表面還要施加一個徑向壓力,使內、外圈間形成符合要求的游隙。

1—內圈;2,3—外圈

以上這些國外成形工藝僅針對無自潤滑層的整體型外圈關節軸承,均未考慮成形對自潤滑層的擠壓作用。

3 帶自潤滑層的整體型外圈自潤滑關節軸承的成形工藝

帶自潤滑層與無自潤滑層的關節軸承在制造技術上略有差異。在航空航天等高尖端應用領域,自潤滑層多采用聚四氟乙烯織物或帶自潤滑性能的薄膜等。在制造過程中,織物或薄膜極易因成形壓力控制不當而破損,降低產品的合格率、力學性能與使用壽命。

國外一些軸承企業雖有帶自潤滑層的產品,但出于技術保密,一直鮮有工藝文獻公布。僅文獻[10]提出了一種整體型外圈自潤滑關節軸承的制造方法,如圖5所示。首先將自潤滑層粘貼在已加工好的外圈坯料內圓柱面上。然后將加工好的內圈置于外圈坯料中,并置入凹模內。內圈和外圈坯料分別由2個可浮動的芯軸和凹模的內錐面定位。當上、下凹模對合時,外圈坯料與自潤滑層緊緊包在內圈上。當作用在凹模上的壓力卸去后,外圈坯料由于回彈產生游隙。最后對外圈坯料外表面進行機加工。

1—外圈坯料;2—襯墊;3—內圈;4—凹模;5,6—芯軸;7—外圈

文獻[11]給出了整體型外圈自潤滑關節軸承的制造工藝過程,如圖6所示。采用2個球窩擠壓成形,軸承游隙由過盈芯軸與內圈的過盈量來控制。首先對內圈坯料進行車加工、熱處理及磨加工,按成品要求制備內圈。將內圈裝入過盈芯軸,使內圈球面脹大,置入外圈坯料,通過球面凹模對外圈坯料進行擠壓成形,使內、外圈抱死,然后對外圈坯料進行機加工,最后將過盈芯軸卸除,形成游隙。

1—過盈芯軸;2—外圈坯料;3—襯墊;4—內圈;5—外圈

文獻[12]采用擠-鐓工藝方法研究了整體型外圈自潤滑關節軸承的成形工藝,如圖7所示。首先將內圈置于外圈坯料內,通過凹模對外圈坯料進行擠壓成形,成形后外圈坯料緊緊包在內圈上。然后對外圈坯料端面進行鐓壓,獲得符合成品要求的游隙時停止。最后對外圈坯料外表面進行機加工。

1—凹模;2—外圈坯料;3—襯墊;4—內圈;5—外圈

國內一些軸承企業近幾年已小批量生產整體型外圈自潤滑關節軸承,雖已具備一定的設計與制造能力,但對于滿足航空用精密產品的質量要求,還缺乏成熟的成形工藝,單件間質量穩定性和可靠性差異較大,尤其是在成形工藝過程中自潤滑層極易受壓損傷[13],且外圈成形的內球面形狀尺寸精度低,造成游隙不均。

4 無損傷精密成形工藝

以上工藝用于整體型外圈自潤滑關節軸承外圈成形,均難以完全達到相關的技術要求,且成形工藝過程難以控制,故基于“非接觸定向模壓”理論及虛擬工藝設計與優化技術方法,提出了2種無損傷精密成形新工藝。基于自潤滑層無損傷的要求,在成形過程中要求外圈對內圈和襯墊無擠壓或微擠壓,或不易產生不均擠壓與劇烈擠壓作用。

4.1 無內圈作用的外圈模壓精密成形工藝

文獻[4]提出基于“非接觸定向模壓”的整體型外圈自潤滑關節軸承的制造方法,通過控制外圈坯料尺寸參數和模壓工藝參數,使外圈內表面在不受內圈劇烈擠壓作用的情況下逐漸接近一個理想尺寸的球面,從而保證自潤滑層在制造過程中不受損傷,且游隙符合成品要求,提高產品可靠性及使用壽命。

非接觸定向模壓成形工藝如圖8所示。首先應用數值模擬與優化技術獲得一組外圈坯料、模具型腔的形狀尺寸及工藝控制參數,然后設計、制造相應坯料與模具。模壓成形中,芯軸可相對下凹模做上、下移動。將預加工的內圈套在芯軸上,將已加工外圈坯料內表面粘貼芳綸-PTFE織物襯墊,然后套在內圈上置入下凹模,上凹模向下運動,外圈坯料受擠壓作用而變形。當上凹模碰到限位塊時,停止模壓。擠壓完成后,內表面變形為球面。最后對外圈外表面及端部進行車、磨加工,獲得符合成品要求的整體型外圈自潤滑關節軸承[14]。

1—上凹模;2—芯軸;3—內圈;4—襯墊;5—外圈坯料;6—限位塊;7—下凹模;8—外圈

4.2 無內圈作用的外圈旋壓精密成形工藝

為便于控制成形過程,簡化成形坯料零件的制造,應用局部連續旋壓成形技術[15]。文獻[16]提出無內圈作用的整體型外圈自潤滑關節軸承的旋壓成形工藝,如圖9所示。采用旋壓成形方法使外圈坯料的成形端內表面旋壓成形到內圈上,通過應用數值模擬與優化技術獲得一組外圈坯料、模具型腔的形狀尺寸及工藝控制參數。首先將內圈置入敞口的外圈坯料,裝夾外圈坯料的圓柱段,在外圈坯料的敞口端采用旋壓方式使其變形,隨形貼合于內圈上,然后對外圈外表面進行機加工以獲得成品。該工藝方法所設計的外圈坯料輪廓線由直線和圓弧線連接,輪廓敞口便于高精度制造與精度控制;成形過程中成形力小,坯料易固定,成形條件穩定,且無需制造復雜曲面的模腔零件。

1—外圈坯料;2—襯墊;3—內圈;4—浮動軸;5—卡盤;6—彈簧;7—旋壓輪

5 成形技術發展趨勢

航空用精密整體型外圈自潤滑關節軸承的成形技術發展趨勢為:

(1)成形裝配中接觸界面和自潤滑層無損傷是工藝質量的重點要求。航空用整體型外圈自潤滑關節軸承應具有高可靠性,隨著自潤滑層新材料與新表面處理技術的應用與發展,對成形工藝過程形成制造損傷的限制必然更加嚴格。

(2)成形工藝數字化設計及優化技術越來越重要。軸承外圈材料高強度、彈塑性變形復雜,成形后的內球面尺寸與形狀精度要求高,只有通過建立一套優化的結構參數與工藝條件參數才能達到,而通過經驗與實物試驗的方法無法獲得,必須利用數字建模、成形數值模擬和非線性優化設計等方法,并借助相關數字化設計軟件,才能獲得優化的工藝基礎數據,從而開展精密成形工藝研發。

(3)成形裝備數字化、伺服化。因成形過程需要精密控制,成形加載隨時間變化。因此,只有加載實現數字伺服,應用伺服壓力機,才可按工藝要求實現“時間-位移”、“位移-壓力”關系加載,從而更精確地控制成形質量。

(4)基于新材料應用的新成形工藝有所發展。傳統關節軸承材料為金屬,主要通過金屬塑性變形而成形的工藝方式制造,國外學者近年來開展了外圈采用新型輕合金材料、復合材料等制造關節軸承的研究,出現了成形工藝新技術,如文獻[6]給出的復合材料外圈制造工藝等。

6 結束語

國內、外公開的整體型外圈自潤滑關節軸承制造方法可分為2類:一類為機加工外圈,再在外圈內成形內圈;另一類為機加工內圈,再在內圈外收壓外圈。第2類方法可通過機加工獲得形狀與表面質量很高的內圈,在運動中有良好的接觸面與精度較高的固定轉動中心,因此,精密整體型外圈自潤滑關節軸承多采用第2類方法制造。

國內目前關于航空航天及國防裝備制造等關鍵領域的關節軸承制造工藝的研究剛剛起步,技術水平較低,國產精密整體型外圈自潤滑關節軸承的性能還不能完全滿足航空配套的要求,主要依賴進口的局面嚴重制約了我國在上述領域的發展。研發與擁有具有自主知識產權的核心工藝技術,并獨立制造高精度整體型外圈自潤滑關節軸承已成為國內航空航天軸承配套企業刻不容緩的任務,同時急需軍工管理部門牽頭與組織協調相關科研單位與制造企業進行航空自潤滑關節軸承的核心技術攻關。