游離磨料線鋸切割機理實驗研究

王金生 姚春燕 彭 偉

浙江工業大學特種裝備制造與先進加工技術教育部/浙江省重點實驗室,杭州,310032

0 引言

游離磨料多線切割技術主要應用于光伏和微電子產業,它通過一根細小的金屬線將碳化硅磨料帶入切割區域,實現材料的去除。近年來游離磨料線鋸切割機理的研究取得了一些重要進展。如美國紐約州立大學Kao等[1-2]進行了游離磨料線鋸切割機理研究,認為自由磨料線鋸切割過程構成一個三體磨粒磨損環境,磨粒作為第三體在鋸絲與工件之間滾動并嵌入工件中,在鋸絲的切向運動下,向前滾動,從而去除材料。Li等[3]也得到了類似的結論,認為線鋸在切割時,力通過線鋸作用于磨粒,在磨粒上產生法向力和切向力,同時由于線的運動,使磨粒在工件表面產生“滾壓”運動,如果力很小,工件表面將產生彈性變形,不會去除材料;但如果力足夠大,就會使磨粒壓入工件表面產生切屑和微裂紋,從而實現材料的去除。

德國弗賴堡工業大學 M?lle等[4-5]對游離磨粒線鋸的切割機理進行了研究并指出:磨漿中的磨粒在工作中處于兩種狀態:一種是磨粒同時與線和硅直接接觸,稱之為“半接觸狀態”;另一種是既不和線接觸也不和硅接觸,稱之為“非接觸狀態”。處于“半接觸狀態”下的磨粒在鋸絲的作用下對硅材料表面產生“滾壓”去除;而處于“非接觸狀態”下的磨粒只是在磨漿橫向剪力的作用下產生滾動。

Yang等[6]認為線鋸在切割過程中,在線鋸速度v的帶動下,漿料中的磨粒在工件表面滾壓、劃擦并產生微裂紋,從而達到去除材料的目的。

Bhagavat等[7]應用雷諾方程建立了自由磨料線鋸切片過程中的流體動壓模型,得到了切割區域的流體動壓力及油膜厚度分布曲線,結果表明最小油膜厚度大于磨料平均直徑,線鋸在切割過程中磨料不是直接通過鋼線壓入硅錠表面的,而是處于“非接觸狀態”,磨粒在流體剪切力和動壓力的共同作用下實現材料的“滾壓”去除。葛培琪、桑波[8-9]也得到了類似的結論。

由上述分析可知,目前游離磨料線鋸切割去除機理主要有“滾壓”去除、“動壓”去除、“滾壓-劃擦”去除,但均未進行實驗驗證。

1 磨粒運動狀態分析

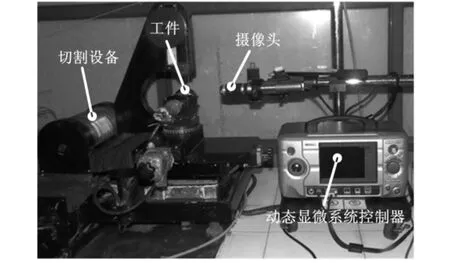

磨粒運動觀測平臺主要由VW-6000/5000動態三維顯微系統(用于觀測切割過程中磨粒的運動狀態)和WXD170型往復金剛石線切割機兩部分組成,如圖1所示。

圖1 磨粒運動觀測平臺

拍攝時設置放大倍率為100,記錄幀速為每秒1000幀;進給速度為0.375mm/min,張緊氣缸壓力為0.2MPa,線鋸速度為0.5m/s。工件為光學玻璃K9,線鋸為φ0.5mm的鋼絲線,攝像頭從切縫的側面進行拍攝。為了增強拍攝效果,在拍攝時磨粒采用180#的黑剛玉,并與PEG300以1∶20(質量比)的比例配制而成。

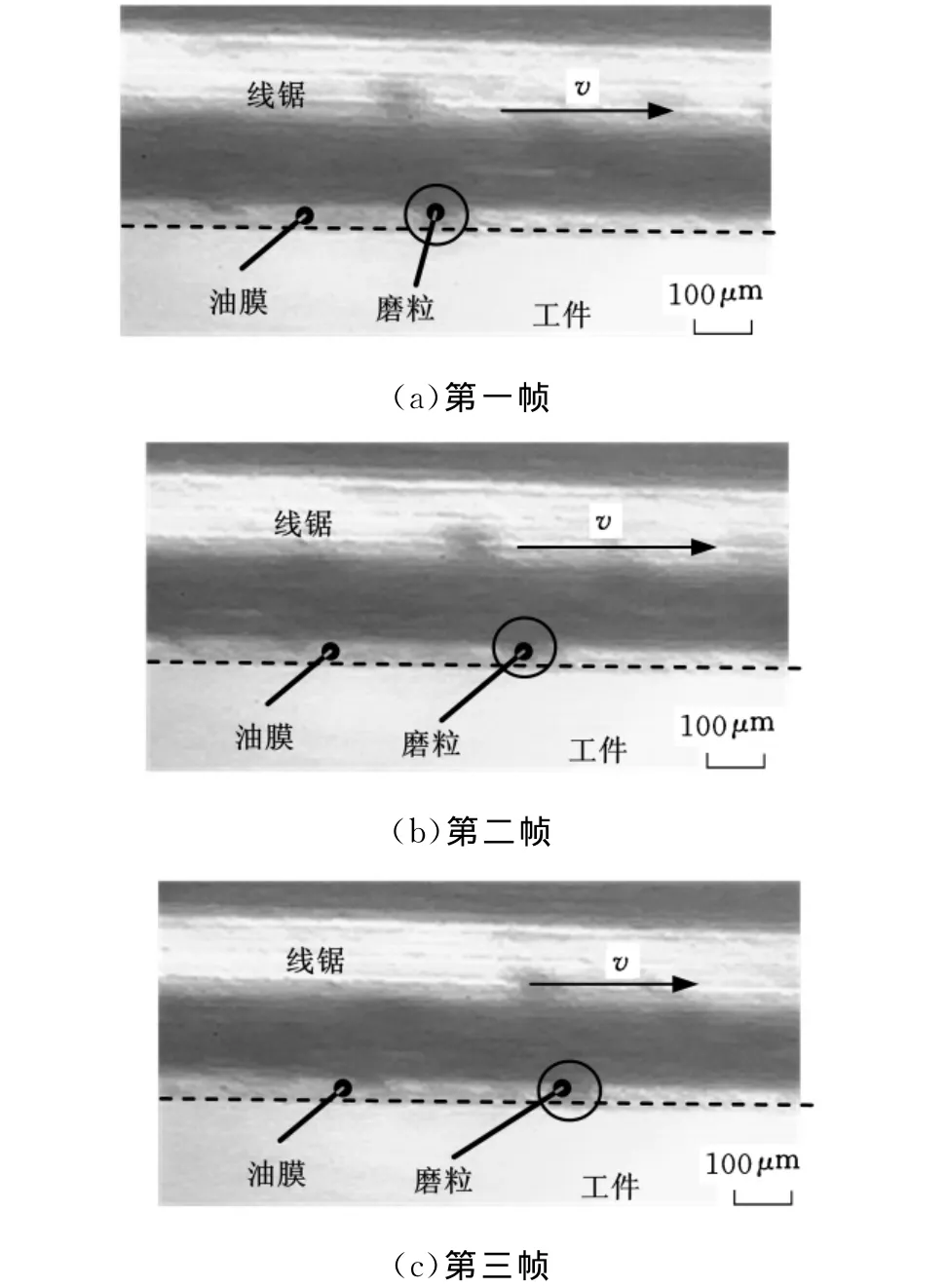

圖2a~圖2c為拍攝的連續三幀磨粒運動圖,從圖中可以看出磨粒在切縫底部與工件和線鋸接觸,并在線鋸的作用下向前滾壓運動,速度大約為0.2mm/s。

圖2 接觸磨粒運動

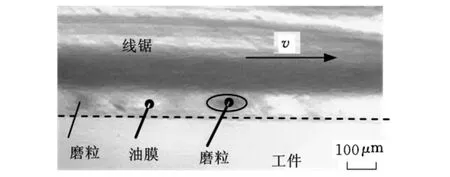

圖3為非接觸磨粒運動圖。磨粒在切縫底部,它在油膜中處于非接觸狀態,即磨粒與線鋸和工件均不接觸,在流體的作用下向前運動。

圖3 非接觸磨粒運動圖

從圖2、圖3中也可以看出切割區域油膜厚度是變化的,這可能是由線鋸振動、磨粒作用等因素引起的。當油膜厚度較小時,磨粒處于接觸狀態;而當油膜厚度較大時,磨粒則可能處于非接觸狀態。因此,在實際切割中,磨粒的存在狀態隨著油膜厚度的變化而變化。

通過觀測磨粒運動可知,游離磨料線鋸切割過程中,磨粒存在兩種狀態:一種為接觸狀態,另一種為非接觸狀態,處于接觸狀態的磨粒對工件進行“滾壓”去除,而處于非接觸狀態的磨粒,則很可能在流體“動壓”的作用下去除工件材料。但這兩種去除機理以哪一個為主,卻無法證實,因此需要進一步驗證。

2 切割實驗

2.1 實驗方法

圖4 “動壓”去除示意圖

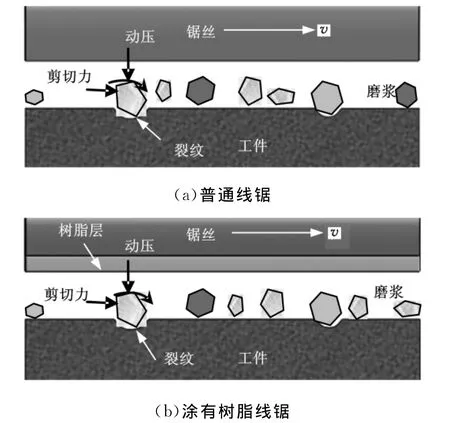

應用表面涂有樹脂的線鋸和普通線鋸(鋼絲線)進行切割對比實驗,進一步驗證游離磨料線鋸切割去除機理。如果以“動壓”去除為主,那么磨粒大部分處于非接觸狀態,如圖4所示,涂有樹脂的線鋸將不影響切割效率,兩種線鋸的切割效率應該基本相同;如果是“滾壓”去除,磨粒將與工件和線鋸直接接觸,如圖5所示,那么普通線鋸的切割效率要明顯優于涂有樹脂的線鋸的切割效率,因為涂有樹脂的線鋸表面相對比較軟,磨粒容易嵌入樹脂層,降低了切割能力。

圖5 “滾壓”去除示意圖

2.2 實驗條件

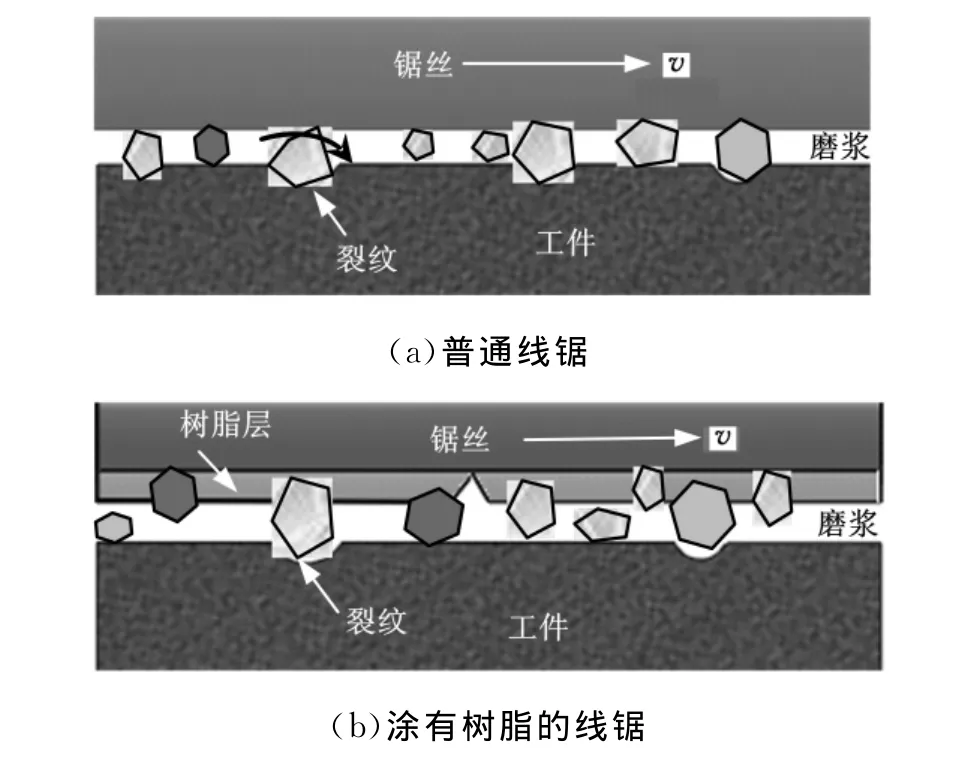

采用WXD170型往復切割機進行切割實驗。工件材料為光學玻璃K9。磨漿由聚乙二醇300和1500#的碳化硅以1∶0.92(質量比)的比例配制而成。圖6為使用MasterSizer2000激光粒度分析儀得到的碳化硅磨粒粒度分布。

圖6 碳化硅粒度分布

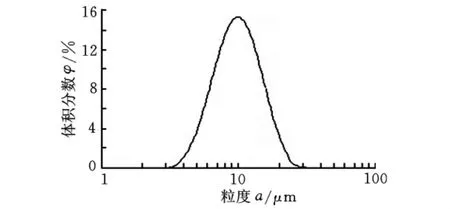

采用φ0.16mm的普通線鋸和表面涂有樹脂的線鋸進行切割實驗。樹脂為廣州回天精細化工有限公司生產的HTU-363紫外線固化樹脂,通過涂敷設備制成φ0.16mm表面涂有樹脂的線鋸[10-12],樹脂層厚度為0.02mm,線鋸基體直徑為0.12mm。圖7a所示為鋼絲線線鋸(未涂樹脂),圖7b所示為表面涂有樹脂的線鋸。采用VAGA3掃描電鏡(SEM)對切割后的工件表面進行形貌觀察。采用VW-6000/5000動態三維顯微系統對切割后的線鋸表面進行形貌觀察。切割條件為:走絲速度2m/s,進給速度0.375mm/min,張緊氣缸壓力0.2MPa。

2.3 結果分析

圖7 普通線鋸和涂有樹脂的線鋸

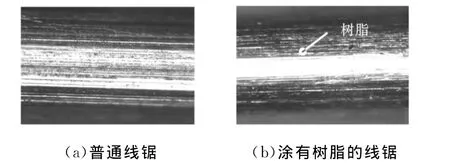

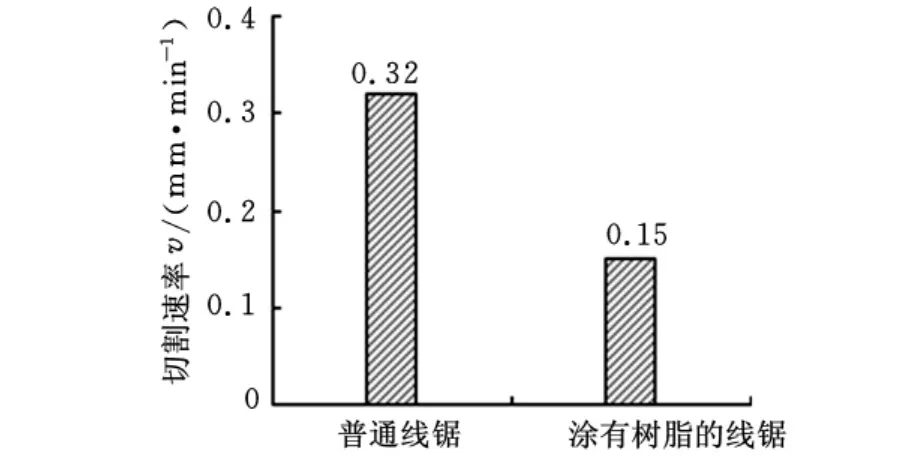

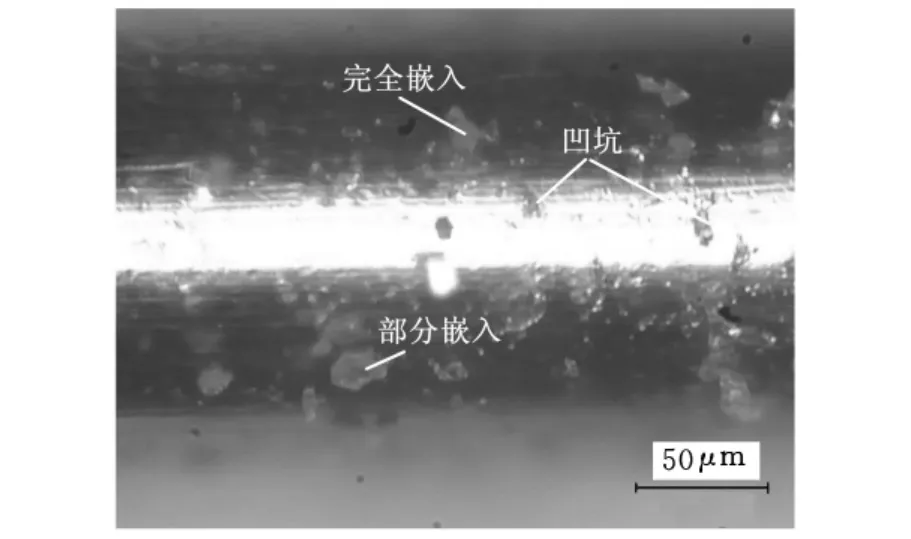

切割速率是評價線鋸切割性能的重要指標,筆者采用單位時間內切割的長度作為評價標準,即切割速率為切割長度和切割時間的比值。圖8為切割速率對比圖。從圖中可以看出普通線鋸的切割效率大大高于涂有樹脂的線鋸的切割效率,高出了1倍多。圖9為涂有樹脂的線鋸切割后的表面形貌。從圖中可以看出切割后的線鋸表面有很多磨粒嵌入樹脂層中:有完全嵌入的,也有部分嵌入的,還有嵌入的磨粒在切割過程中脫落而留下凹坑的。

圖8 切割速率對比

圖9 涂有樹脂的線鋸切割后的表面形貌

上述結果均說明游離磨料在切割過程中,部分磨粒與線鋸、工件處于“接觸”狀態,而且很容易嵌入樹脂層中。但由于樹脂較軟,嵌入的磨粒很容易脫落,不像固結磨料線鋸一樣不易脫落;如果不脫落,那么磨粒將在線鋸的作用下進一步嵌入樹脂層中,有的甚至完全嵌入,減小或喪失了磨粒與工件接觸的概率,從而降低切割能力。也就是說涂有樹脂的線鋸,將一部分“滾壓”去除的磨粒給“吸收”了,起不到切割的作用,從而導致切割效率急劇下降。這就表明游離磨料線鋸在切割過程中主要靠“滾壓”去除材料,而非“動壓”去除。

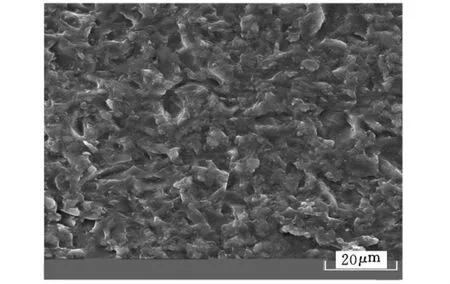

圖10為普通線鋸切割后的工件表面形貌。從圖中可以看出切割后的表面沒有劃痕,均為不規則凹坑,主要是磨粒在工件表面“滾壓”去除后形成的凹坑,屬于三體磨損去除,此結論與文獻[13]的結論相同。

圖10 普通線鋸切割后的工件表面形貌

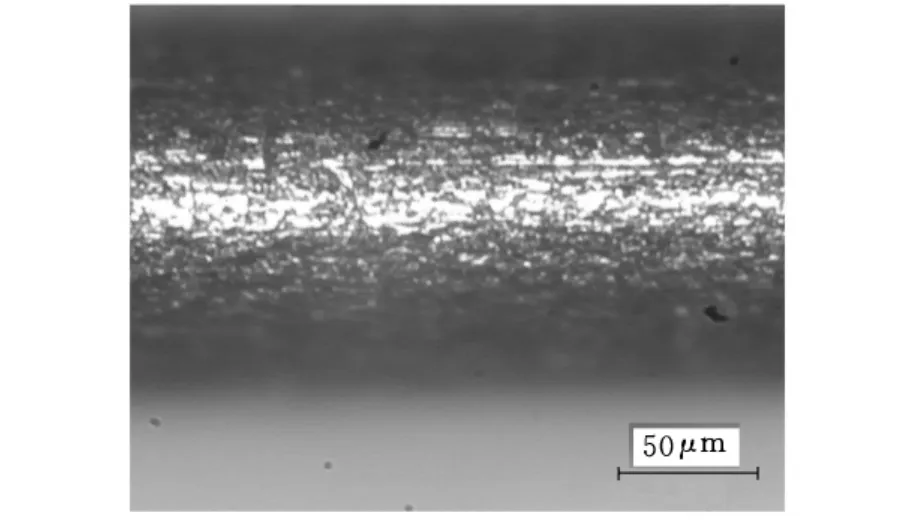

圖11為普通線鋸切割后的表面形貌。從圖中可以看出,切割后的表面形貌明顯比切割前(圖7a)要粗糙得多,表面具有很多微細凹坑,這是磨粒在“滾壓”去除工件材料的過程中,同樣與線鋸相接觸,線鋸也被磨粒“滾壓”去除,從而形成了凹坑。

圖11 普通線鋸切割后的表面形貌

3 結語

本文總結分析了目前三種典型的游離磨料線鋸切割去除機理,即“滾壓”、“動壓”和“滾壓-劃擦”去除機理。采用VW-6000/5000動態三維顯微系統對磨粒運動狀態進行分析,并對表面涂有樹脂的線鋸和普通線鋸進行切割對比實驗,可知游離磨料線鋸在切割過程中存在著兩種狀態,一種為接觸狀態,另一種為非接觸狀態,而且磨粒的存在狀態隨著油膜厚度的變化而變化,兩者之間在切割過程中不斷地相互轉換。處于接觸狀態的磨粒,對工件進行“滾壓”去除;而處于非接觸狀態的磨粒,可能對工件進行“動壓”去除,但起主要作用的是“滾壓”去除,而非“動壓”去除。

[1]Kao I,Prasad M,Li J,et al.Wafer Slicing and Wire Saw Manufacturing Technology[C]//NSF Grantees Conference.Seattle,1997:239-240.

[2]Kao I,Bhagavat M,Prasad V,et al.Integrated Modeling of Wire Saw in Wafer Slicing[C]//NSF Design and Manufacturing Grantees Conference.Monterrey,1998:425-426.

[3]Li J,Kao I,Prasad V.Modeling Stresses of Contacts in Wire Saw Slicing of Poly-Crystalline and CrystallineIngots:Application to Silicon Wafer Production[J].Journal of Electron Packaging,1998,120(2):123-128.

[4]M?ller H J.Basic Mechanisms and Model of Multi Wire Sawing[J].Advanced Engineering Materials,2004,6(7):501-513.

[5]M?ller H J,Funke C,Rinio M,et al.Multicrystalline Silicon for Solar Cells[J].Thin Solid Films,2005,487:179-187.

[6]Yang F Q,Kao I.Free Abrasive Machining in Slicing Brittle Materials with Wiresaw[J].Journal of Electronic Packaging,2001,123(3):254-259.

[7]Bhagavat M,Prasad V,Kao I.Elasto-hydrodynamic Interaction in the Free Abrasive Wafer Slicing Using a Wire Saw:Modeling and Finite Element Analysis[J].Journal of Tribology,2000,122(4):394-404.

[8]葛培琪,桑波.游離磨粒線鋸切片流體動壓效應的數值分析[J].潤滑與密封,2007(2):16-18.

Ge Peiqi,Sang Bo.Numerical Analysis of Hydrodynamic Action in Free Abrasive Wire Saw Slicing Process[J].Lubrication Engineering,2007(2):16-18.

[9]桑波.單晶硅線鋸切片過程中的流體動壓效應[D].濟南:山東大學,2006.

[10]Yao C Y,Peng W,Wang M H,et al.The Diamond Wire Saw with a Nonmetallic Core[J].Advanced Material Research,2009,69/70:328-332.

[11]Liu F Q,Yao C Y,Peng W.Key Factors in Ultraviolet-curing Wire Saw[C]//Proceedings of the International Conference on Integration and Commercialization of Micro and Nanosystems.Texas,2007:1283-1288.

[12]劉福慶.紫外光固化金剛石線鋸制造技術研究[D].杭州:浙江工業大學,2009.

[13]Bidiville A,Wasmer K,Kraft R,et al.Diamond Wire-sawn Silicon Wafers-from the Lab to the Cell Production[C]//Proceedings of the 24th EU PV-SEC.Hamburg,2009:1400-1405.