鍛造下料設備的現狀及發展趨勢

文/李大明·沈陽市求實精密剪切機廠

鍛造下料設備的現狀及發展趨勢

文/李大明·沈陽市求實精密剪切機廠

李大明,廠長,主持了上百條精密棒料剪切生產線的調試工作,并參與了多條S-Q45系列精密棒料剪切生產線和S-Q45-125C超精密棒料剪切生產線的設計和試制工作,出色完成了我國第一條精密棒料剪切生產線的安裝、調試和試生產任務。

當前,面臨國際經濟疲軟,國內需求降溫,汽車及汽車零部件價格逐年回落,職工工資、油、氣、水、電費用不斷攀升的情況,以汽車為主要服務對象的鍛造行業,利潤空間受到了壓縮。過去,通過增加產量可實現薄利多銷,而現在受“降溫”影響,這一方式已很難奏效。維持現狀又消化不了漲價因素,形勢十分嚴峻。鍛件生產企業在多重壓力下,為了更好地持續發展下去,正在尋找一條適合自身發展的科技創新和產品結構調整之路。

鍛造下料設備的現狀

現有鍛造下料設備的構成

鍛造下料設備有千百種,規格型號很多,歸納起來可分為有屑加工下料設備和無屑加工下料設備兩大類。

有屑加工下料設備有高速帶鋸床、高速圓鋸機、超高壓水射流切割機、圓鋸機、管子切割機床、砂輪切割機和往復式鋸床等。

無屑加工下料設備有棒料剪斷機、型鋼剪斷機、聯合沖剪機、摩擦壓力機、曲柄壓力機、冷鐓機、多工位壓力機、精密棒料剪切生產線和超精密棒料剪切生產線等。

“十五”以來鍛造下料設備結構的重大調整

有屑加工下料設備中,切口損耗大、生產效率低、耗能高的圓鋸機和往復式鋸床在“十二五”期間逐漸退出市場,已被切口損耗小、生產效率高、耗能低的高速圓鋸機和高速帶鋸床所取代。

無屑加工下料設備中,剪切精度低、節材節能效果差的棒料剪斷機在“十二五”期間也逐漸被剪切精度高、節材節能效果好、應用范圍廣的精密棒料剪切生產線和超精密棒料剪切生產線所取代。

“十二五”期間,鍛造下料設備正朝著精密、高效、節材、節能的方向逐步進行產品結構調整。

“十五”以來精密下料技術的重大突破

⑴眾所周知,材料越軟,剪切難度越大,即使采用精密剪切,也容易出現“眼睛”或者“耳朵”(所謂“眼睛”是二次剪切形成的缺陷;所謂“耳朵”是因為刀片間隙過大所造成的缺陷)。08鋼是鋼材中最軟的材料,也是最難剪切的一種材料。過去,我們只能依靠帶鋸床下料,一家合資公司的法國顧問提出:“帶鋸床下料,一個鋸口損失1.3mm,按日產3萬件來計算的話,僅鋸口損失每天就高達39000mm,切口損失太大,效率低,成本高,在法國都采用精密棒料剪切生產線下料,中國若提供不了這類節材、節能的剪切設備,可以從歐洲進口。”當時,我們雖然擁有了精密剪切技術,但是要達到08鋼的精密剪切要求仍有很大差距。后來,經反復試驗,我們終于攻克了這一難關,使08鋼鍛件順利進入了歐洲市場,同時也帶動一批08鋼鍛件的制造企業及時進行了產品結構調整,取得了可觀的經濟效益。隨后又相繼攻克了Q235A、20Cr、HPb59-1黃銅等材料的精密下料難題,使軟料下料設備的結構調整取得了重大進展。

⑵較硬材料的下料設備結構調整方面也取得了重大突破。長期以來,一些鍛造企業用普通棒料剪斷機在剪切直徑較大的40Cr、42CrMo等抗拉強度和硬度較高的材料時,為防止坯料開裂,常常采用預熱剪切。預熱溫度在400℃以下、每小時預熱2500kg的話,則一天耗電將高達1200度。“十二五”期間有近50家鍛造下料設備生產企業采用了約束剪切以此來取代之前的預熱剪切。約束剪切是在室溫條件下剪切,斷面傾斜度≤1.5°,不但剪切精度較以往的預熱剪切提高了1~3倍,而且剪切時料不彎曲,殘余應力和應變都很小。除特硬材料外,常用的鍛造材料均不需預熱,節約了大量能源。

⑶“十二五”期間填補了以汽車彈簧和機車彈簧為代表的細長彈簧鋼的精密剪切空白。彈簧鋼又細又長,最長可達3200mm,過去依靠進口設備下料,下料的難點在于要準確送料、接料、擋料和落料,而且要達到高精度和高生產節拍,“十二五”期間我們開發了適用于各種彈簧鋼下料的精密棒料剪切生產線。

⑷為適應我國鍛造行業發展的需要,“十二五”期間我們還研制出了斷面傾斜度≤1°、重量誤差≤±0.25%的S-Q45C超精密棒料剪切生產線,同時還涌現出了人機界面技術、下料重量補償技術、送料輥子開停技術等一大批新興技術,使鍛造下料設備的檔次和規格品種都有了大幅度的提升。

⑸“十二五”期間我國生產的精密棒料剪切生產線開始走出國門,走向世界。國際上的精密剪切市場,過去一直被少數的工業發達國家所壟斷,而“十二五”期間國內需要的各類精密棒料剪切生產線,基本上都能夠做到自給自足,而且還可以批量出口到韓國、巴西等工業較發達的國家。中國的精密剪切技術,已被越來越多的國家所認可。

由上述可見,“十二五”期間我國的鍛造下料設備在產品結構調整、新品種的開發、新技術的應用等方面都取得了重大進展,但同時我們也應看到,其中也仍然存在著很多問題需要我們解決。

當前存在的問題

“十二五”期間我國的鍛件產量已超過1000萬噸,居世界第一,然而鍛造下料設備領域的發展還很不平衡。有屑加工下料設備的發展情況較好,現在企業一般都已采用節材、節能效果好的高速帶鋸床和高速圓鋸機下料;無屑加工下料設備的發展比較滯后,現在仍有相當一部分企業還在用之前的老設備在下料,下料手段沒有跟上國民經濟的發展步伐,下料面貌沒有發生重大變化。與工業發達國家相比,當前我國的鍛造下料設備在以下幾方面還存在著較大的差距。

精密剪切下料設備占有量

國內的鍛造下料設備仍以下料精度低、節材節能效果差的棒料剪斷機和曲柄壓力機為主,精密剪切下料設備擁有量只占鍛造下料設備總量的6%左右,而工業發達國家的鍛造下料設備早在20世紀八九十年代就已完成了產品結構調整,下料精度低、節材節能效果差的棒料剪斷機已退出市場,現在多數采用剪切精度高、節材節能效果好的精密棒料剪切生產線和超精密棒料剪切生產線下料。

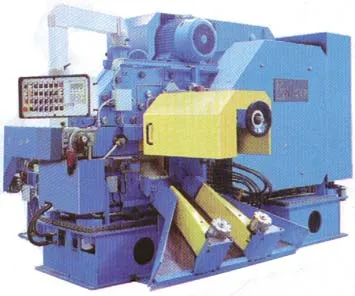

各國的精密棒料剪切設備如圖1~4所示。

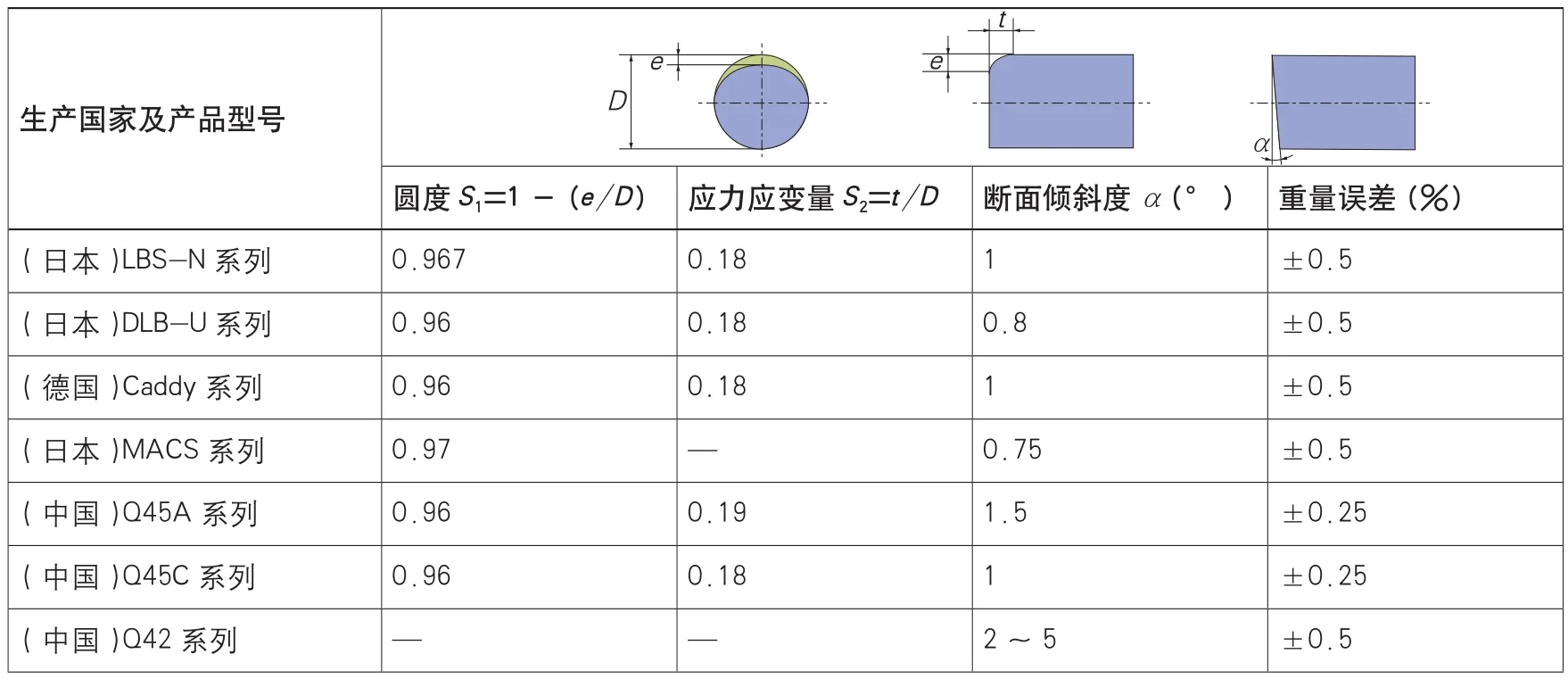

剪切質量

以剪切45熱軋鋼(L/D=2)為例,各國不同剪切設備的剪切精度對照見表1。

圖1 中國S-Q45系列精密棒料剪切生產線

圖2 德國Caddy系列精密棒料剪切生產線

圖3 日本LBS400N型精密棒料剪切生產線

從表1可以看出,國內剪切設備與工業發達國家相比,在反映剪切質量的4項指標中,差距最大的是斷面傾斜度,Q45A系列精密棒料剪斷機與工業發達國家的差距比較大,Q45C系列超精密棒料剪斷機雖然差距縮小了,但與工業發達國家相比還是稍遜一籌,而Q42系列棒料剪斷機與工業發達國家之間的差距就更大了。

圖4 意大利CADDY系列精密棒料剪斷機

斷面傾斜度關系著坯料兩斷面是否垂直軸線,斷面傾斜度過大,說明坯料在剪切時受到彎曲應力,不但應變大,而且殘余應力也很大,在剪切較大直徑、較高硬度的材料時,往往會產生裂紋和時效開裂。

斷面傾斜度大,也會給后續工序帶來隱患:在中頻加熱時,會使料被拱起而造成中頻爐短路事故;在鍛造時,會因軸線與端面不垂直而導致錯位,影響鍛件質量。

斷面傾斜度大的下料設備不可能應用在精鍛領域里,也談不上節材、節能效果,所以這項指標必須引起高度重視。

表1 各國不同剪切設備的剪切精度

生產效率

生產效率是指每分鐘剪切的件數,對鍛件生產企業來說就是經濟效益,所以這項指標一直受到鍛造行業的高度重視。特別是進入21世紀以后,一些工業發達國家的這項指標發展很快。

以日本萬陽株式會社為例:上世紀末,LBS100N棒料剪斷機剪切φ44mm的S45C棒料,每分鐘剪25件;而本世紀初,DLB100U棒料剪斷機剪切φ31mm的S45C棒料,每分鐘剪81件。

從這里可以看到:在不到10年的時間里,生產效率由25件/min提高到81件/min,提高了2倍多;但同時也應注意到,生產能力卻由φ44mm下降到φ31mm,對應的剪切力由超過70t下降到了34t,下降了一半多。所以鍛造企業在選擇下料設備時,生產效率和生產能力應綜合自動化、可靠性、故障率、安全、環保等指標以及企業的實際等來進行考慮。

鍛造下料設備的發展趨勢

鍛壓行業“十二五”發展規劃指出:“未來鍛壓行業的發展方向必然是節材、節能、低成本、注重環境保護、降低污染排放,以低消耗為載體,追求技術經濟效益和社會效益最大化。”

鍛壓行業“十二五”發展規劃也給鍛造下料設備提出了發展方向:“精密剪切屬無屑加工,沒有鋸口損耗,除特硬材料外,精密剪切可在室溫下進行,沒有加熱損耗,因此,在吸收工業發達國家先進技術的基礎上,結合我國國情,自主研發具有我國特色的精密剪切設備是鍛造下料設備的發展方向。”

工業發達國家,以日本萬陽株式會社為代表,對鍛造下料設備的發展方向也提出:“現在是精密剪切下料的時代。”精密剪切,已成為國內外鍛造下料行業的理想選擇。

鍛造下料行業未來的發展方向主要有以下幾點:

⑴以精密剪切取代自由剪切,使下料精度最大程度上滿足鍛造行業的發展需求。以剪切45熱軋鋼(L/D=2)為例,剪切精度將進一步提高:斷面傾斜度將提高到1°~1.5°,重量誤差將提高到±0.25%,圓度將提高到0.96。

⑵以少、無切屑加工取代有屑加工,盡量減少原材料的消耗。高速帶鋸床和高速圓鋸機是少切屑加工設備,帶鋸條厚為0.9~1.05mm,切口損耗只有圓鋸的1/5~1/4,生產率是圓鋸的1.5~2倍。對切斷面圓度要求特別高,直徑較大,單件、小批量生產,或者難度較大的場合,采用高速帶鋸床和高速圓鋸機下料,也是一種節材、節能的舉措。但絕大多數鍛件的下料,應選擇精密剪切,精密剪切屬無切屑加工,沒有鋸口損耗,以日產萬件計算,與高速帶鋸床下料相比,每天可節約鋸口損失高達13000mm優質鋼材。

⑶以高速精密剪切取代中速精密剪切。冷鍛、冷擠壓和閉式鍛造技術的發展,對鍛造下料技術提出了更新、更高的要求,精密剪切有向高速精密剪切發展的趨勢。在其他參數合理的情況下,適當地提高剪切速度,可以提高斷面剪切質量。目前,德、日等工業發達國家的高速精密剪切機已投入生產應用,我國也已起步,正在實踐考驗中。

⑷以室溫剪切取代預熱剪切。棒料剪斷機下料,受彎曲影響,應力應變大,為防止坯料開裂,多采用預熱剪切。精密剪切機下料,坯料不彎曲,殘余應力和應變都很小,除特硬材料需要預熱外,絕大多數常用鍛造材料均不需預熱。預熱需要消耗大量的能源,按預熱溫度在400℃以下、每小時預熱2500kg棒料來計算,1h耗電150度,一天耗電高達1200度左右,而精密剪切機大多數的時候是在室溫條件下下料,節能效果十分明顯。

結束語

鍛造下料設備生產企業除繼續堅持精密、高效、節材、節能的發展方向外,還必須結合我國國情,自主研發出具有我國特色的精密剪切設備,并控制住設備價格,使精密剪切設備走進更多的企業。