“技術推動”與“市場拉動”下的無機粘結劑體系

ASK Chemicals GmbH, Hilden Dr.Jens Müller

1.概述

當今,無機樹脂或無機粘結劑的重要性越來越高,然而在汽車領域,究竟是什么因素刺激了當前關于無機粘結劑體系批量生產工藝的討論?

不可否認,一個新興市場正從這里逐步成長,全新的產品、技術創新,以及生產改造隨之而來,而且不只是局限在粘結劑生產商層面,設備和模具領域以及服務領域也隨該技術相生相長。

在技術推動方面,主動性主要來自公司本身,憑借其專業技術努力加大創新步伐。一方面,公司以進行大規模研發投資并提供相應資源為前提,同時將創新成果從產品層面延展到服務層面。另一方面,客戶借由市場拉動作用發揮能動性,即表達自己的需求,從而最終獲得最滿意的新產品。

概括來說,技術推動作用催生更大的創造力,而市場拉動作用則不斷刺激對現有產品的改進。然而,在發展過程中片面強調技術推動,往往會因為忽視市場作用而面臨風險。

2007年,粘結劑體系經過大幅改進,首次實現了批量化生產。其中,模擬技術的發展是所有這一切的支撐點,尤其在芯盒的設計中發揮了很大作用。客戶和供應商都意識到,有別于諸如冷芯盒等傳統鑄造工藝、設備和模具的技術參數設置變得更為重要。

砂再生課題也與批量化生產關聯起來。小批量生產已經通過實驗室測試和中試系統實現,批量化工廠生產也已于最近開始運營。

2.研發現狀

雖然研發的宗旨是實現技術推動,但同時也要隨時考慮客戶的需求。

硅酸鹽體系的加熱硬化是最新無機粘結劑的發展起點。但是,其強度級別(特別是起模強度)仍然不夠,不適于批量生產工藝。這一問題推動了對促進劑(一種彌補了上述缺陷的礦物添加劑)的研制。針對諸如鑄件表面質量或形變穩定性等更進一步的需求,促進劑得到相應的改進與優化。持續的發展催生了另一種全新體系,其流動性明顯改善,因此適合幾何形狀復雜的鑄件生產(見圖1)。

3.鑄造工藝優勢

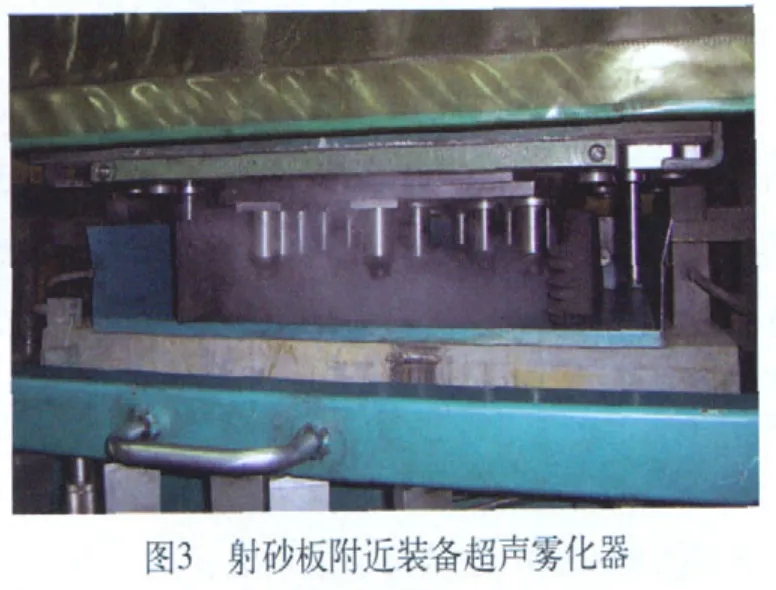

對設備工裝清潔和維護方面的優勢是無機粘結劑取得成功的基本驅動力。它不僅有利于生態保護,還能夠提供與生產率相關的重要優勢,可參考前述鑄件或砂芯測試實例(采用重力金屬模澆注,6缸柴油發動機應用,見附表)。

當使用傳統冷芯盒砂芯澆注時,固化時間需要6min;而使用INOTEC砂芯時,由于沒有冷凝物樹脂層的形成,鐵模底盤溫度降低,只要5.5min即可移除鑄件。如果使用冷芯盒砂芯,在完成15次澆注后必須對鐵模進行清潔,而使用INOTEC可以作業24h,之后進行一次清潔即可。這可以有效提升生產率。經計算,使用冷芯盒每小時平均完成7.8個鑄件,而使用INOTEC,這一數字將變成10.8件。

6缸柴油發動機應用實例

4.部件屬性提升

當然,固化時間縮短不僅可以增加循環次數,對于結構質量也有積極影響。這可以從實際操作中發現,即聯合奧地利鑄造研究所在萊奧本開展的一項研究也對此進行了驗證。它在一個雙階梯控溫鐵模中同時使用冷芯盒砂芯和INOTEC砂芯進行澆注,然后分別測定靜態和動態強度屬性。除了更低的孔隙率,后者的斷裂伸長率和抗拉強度值均明顯較高。在交變彎曲測試中,INOTEC鑄件的測定值也明顯較高。換言之,INOTEC鑄件預期能承受更高負荷,在材料耐受性方面也明顯更為出色。這使得我們可以考慮減小壁厚,精簡鑄件體積,同時研制動力強勁的低排放發動機。

使用無機樹脂不僅有利于環保,在批量生產工藝中也具有更多優勢,范圍涉及質量、經濟和技術三個方面。所以說,在技術推動作用下,粘結劑體系對追求環保的初衷不僅得以滿足,而且實現了超越。這在幾年前還不太明顯,因為那時無機粘結劑體系還無法應用到批量生產中。

在無機樹脂的重要性方面,這種發展實現了一種重要轉變,即不僅只將環境問題放在優先位置。因為當生態應用不僅具有經濟性而且實際產生經濟優勢時,才是真正實現可持續性的標志。所獲得的優勢首先體現在清潔和維護方面,這不僅可以降低成本,而且能夠大幅提高產量。

5.通過模擬縮短研制時間

無機砂芯生產很大程度上依賴于正確的模具設計。無機砂芯生產的操作范圍要比傳統砂芯生產方法窄得多。因此,盡可能地建立最優設置顯得愈加重要。模擬可為此提供重要支持,而且最近應用的頻率也在不斷增加。通過模擬,可以提前檢查砂芯是否足夠密實,或芯盒是否存在設計缺陷。

也可以使用加熱的模具或熱凈化空氣,通過適當程序模擬砂芯的干燥。兩者都有助于提前檢查關鍵部件,并啟動相應的糾正措施。許多客戶已經將模擬當成標準程序,為啟動新項目節省寶貴時間,而不必將時間浪費在模具改造和適配方面。

6.鎖定在市場拉動和技術推動下的砂芯生產

ASKChemicalsGmbH(希爾登)建立起自己的純無機粘結劑砂芯制造工廠(見圖2),順應了客戶對外部生產的期望,即響應了市場拉動。反過來,在批量生產條件下得到的這些信息經全面評估后又可作為技術推動的驅動力。再者,還可以借由這家工廠與其他目前沒有無機砂芯生產能力的客戶開展項目,無需客戶進行大規模投資。

7.工裝和模具技術領域的全新解決方案

以無機樹脂為核心的全新市場已經發展起來,也可以說它積蓄了自我發展的動力。設備制造商增加了對無機物特性的測試,在此過程中,制造商與有意將無機樹脂納入考量的客戶進行實地互動,從而打造出全新的解決方案。

以下簡要概述一些實例。這些技術創新雖然對于無機樹脂應用不是必要條件,但卻提供了一系列優勢,能夠簡化無機樹脂的應用條件,進一步提升體系性能。

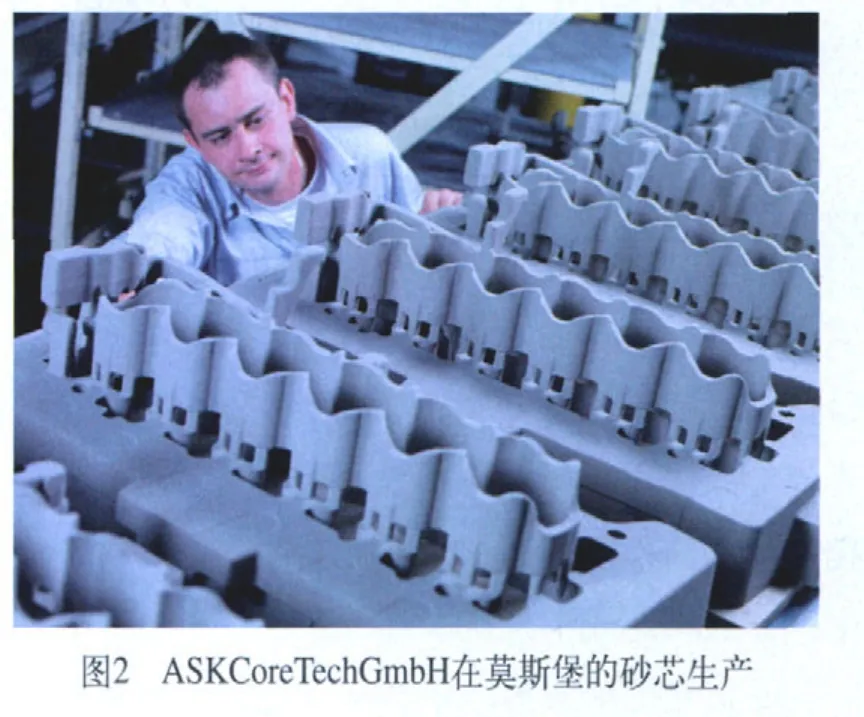

圖3所示為射砂板附近的超聲霧化器。細密的霧化水滴可防止噴嘴中的砂直接或間接接觸熱模具,避免過早硬化并阻塞噴嘴。在這里,無機粘結劑體系對濕度敏感這一弱點轉變成了優點。

同樣的操作還應用到會與混好的砂接觸的其他位置,比如射砂管,以及如圖4所示的混砂機或運輸托架(用于將混好的砂運輸到機器中)。相關機器部件的使用壽命和可用率也因為這些措施而顯著提高。清潔作業得到最大程度的減少,與傳統砂芯生產方式相比成本也有所降低。

現有無機粘結劑體系技術(已針對無機樹脂進行改進)在其他一些方面的微小改進,使得相關機器部件的可用率進一步提高,如射砂漏斗蓋可避免持續的空氣交換,防止混好的砂與空氣或CO2發生反應。

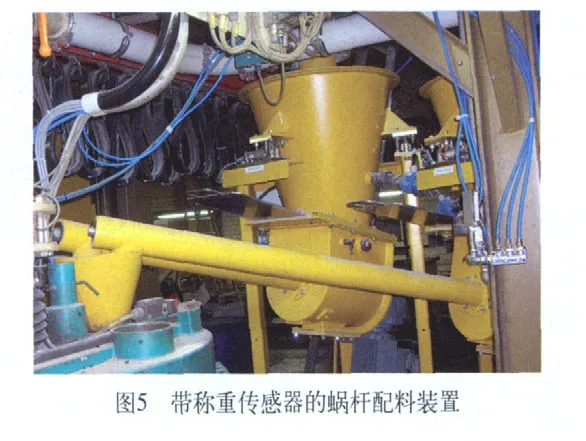

圖5中蝸桿配給裝置的稱重系統配備電子稱重傳感器,在小量添加劑(促進劑)稱重中可以提供最大可能的精確度。優質鑄件和次品之間的區別往往取決于此處微小的變化和誤差。

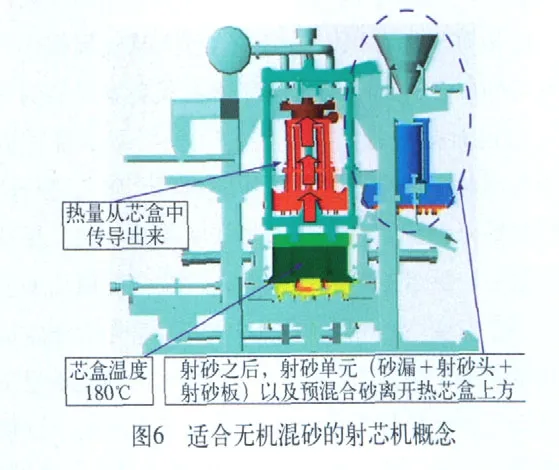

射芯機(見圖6)的全新概念也符合無機樹脂的要求,并有助于最好地利用或克服無機粘結劑的優缺點。概念旨在保證所有與混好的砂接觸的機器部件與熱接觸區分離。模具的溫度約為180℃,這意味著熱量會自然上升。這將不可避免地導致過早(局部)反應,進而影響混好砂的使用時間。雖然從首次或二次射砂中看不出變化,但它將縮短機器在批量生產條件下的服務壽命。射砂單元只有在射砂期間才會位于熱芯盒上方,從而最大程度地減少接觸時間。

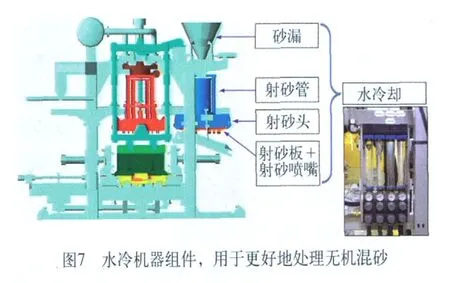

其他技術創新是,原則上,所有區域都采用水冷卻工藝,無論是砂漏、射砂管、射砂頭、射砂板,還是噴嘴(見圖7),都可以最好地確保在射砂單元中不會發生過早反應。型砂的使用壽命也因此有了驚人的延長。在最適宜的時機硬化砂芯也很重要,可以通過熱芯盒和熱凈化空氣來實現。由此,循環時間將低于現有方法,或至少與之相當。

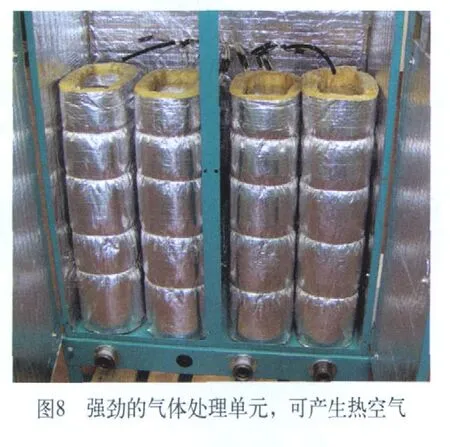

為確保穩定的溫度控制,專門為批量生產而設計的氣體處理裝置等可在循環期間抵御超過150℃的高溫(見圖8),這對于避免工藝波動尤其重要,進而避免硬化及砂芯最終質量的波動。

8.廢砂再生

無機廢砂再生是過去幾年來的一個重要課題。當然,只有在廢砂產生量充裕,而且有適宜的再生方式時,這一課題才能成立。而且很明顯的是,只有從砂芯生產到澆注和再生的砂循環首尾相接時,無機工藝才能實現真正的可持續性。

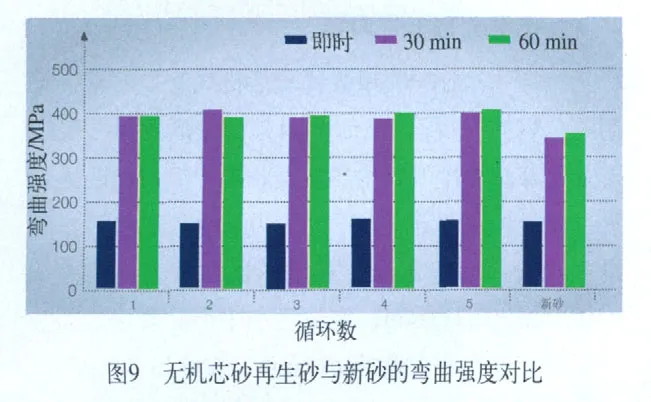

經歷了從最開始的實驗室測試和系統試驗,到現在具有商業價值的體系等幾個發展階段后,面向此類工藝的全球首個再生車間于近期投入生產。圖9顯示,再生砂在砂芯強度水平方面預期不會受到任何制約。使用再生砂生產的測試樣本在第一次和第五次循環后都表現出很好的強度性能。其強度實際比新砂還高,甚至允許在批量生產工藝中減少粘結劑的用量。

在再生課題上,我們可以自信地探討技術推動和市場拉動的聯合效應。一方面,市場要求有相應的解決方案,另一方面,研發部門為研制與無機粘結劑相匹配的工藝和參數而投入大量時間。

圖10顯示的是設在BMW蘭茨胡特輕合金鑄造廠的全球首個再生車間,服務于汽車領域的無機砂芯生產。車間由機械再生和熱法再生兩部分組成。

9.在鑄鐵生產中的應用

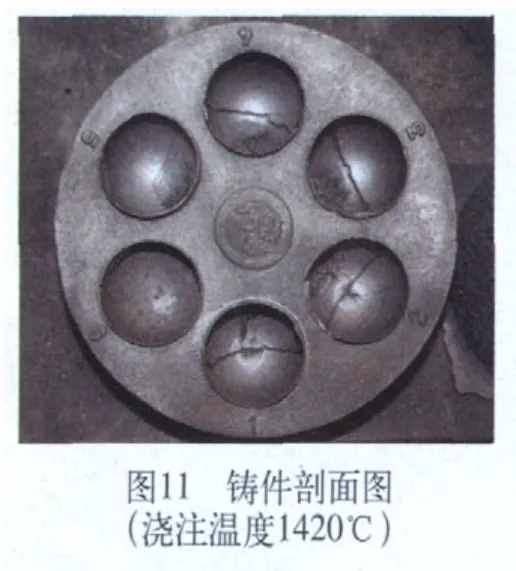

許多鑄造廠對鑄鐵產品有興趣,從而形成了一種市場拉動作用,而這種作用又或多或少地源自鑄鋁生產方式中的技術推動。其優勢當然趨向于生態方面,因為像較少的鐵模清潔作業,以及由此產生的生產率提高等積極效應在砂型鑄造中并不適用。然而很明顯,無機粘結劑卻可以為該領域帶來技術效益。圖11所示為使用INOTEC砂芯生產的鑄鐵件與鑄件剖面(區域5、6)。其他樣品(具有明顯的鑄造缺陷)則為不同的冷芯盒工藝混砂,無機樹脂在此處優勢明顯。一系列澆注試驗表明,使用無機粘結劑的鑄件沒有脈紋缺陷。

10.結語

過去4年中,在一系列市場拉動和技術推動作用下,鑄造市場上的無機粘結劑經歷了驚人的發展。雖然早期對無機樹脂的研制“只著眼于”環境優勢,但后來形勢有所變化,其他優勢也紛紛顯露,其中最重要的一點是通過減少清潔作業,以及可降低鐵模底盤溫度的新鑄造體系,提高了鑄造流程的生產率。

對無機砂芯生產興趣的不斷增加,使得模具和設備制造商開始集中處理這一問題,同時建立獨特的解決方案,消除工藝依賴型缺陷。無機樹脂的優勢現已得到充分利用。

首批批量生產用戶致力于無機粘結劑工藝,并決心不懼風險地引入有前途的新技術,而這一直都是最新科技發展的重要推動力。