飛輪齒圈熱套硬度控制工藝

廣西玉柴機器股份有限公司 (玉林 537005) 趙添常

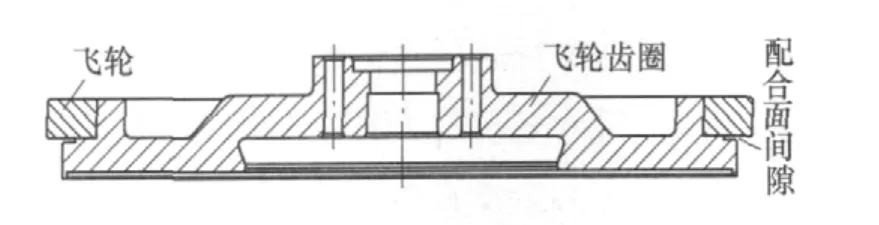

飛輪齒圈材料為45鋼,經正火、高頻感應淬火并電阻爐低溫回火處理,需高硬度耐磨。如附圖所示,飛輪齒圈的硬度在熱套入飛輪之前要求56~63HRC,熱壓入飛輪后要求控制在52~63HRC,飛輪齒圈與飛輪配合面端面間隙≤0.2mm。

飛輪與飛輪齒圈配合

1.原工藝分析

現飛輪齒圈熱套是用傳統的加熱工藝,將飛輪齒圈疊放在加熱框中,吊裝入井式電阻回火爐,配有溫度、時間自動控制儀表。加熱溫度(210±10)℃,升溫保溫時間長達2~2.5h后膨脹量才能滿足熱套要求。但是耗能高,最大缺點是齒圈表面硬度下降高達6HRC,達不到齒圈壓裝的硬度控制要求,使得齒圈被驅動齒輪磨損的現象時常發生。

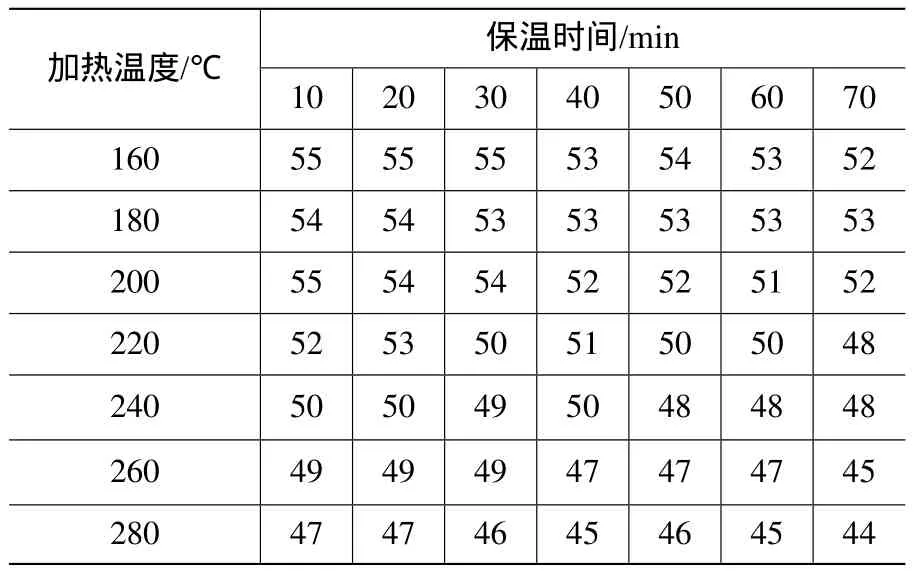

飛輪齒圈加熱套裝到飛輪上才算完成過程加工,齒圈的硬度取決于套裝時的加熱溫度。飛輪齒圈在箱式爐中不同加熱溫度保溫后平均硬度見表1。

表1 不同加熱溫度保溫后平均硬度對比(HRC)

可見,要保證加熱后硬度在52HRC以上,又能達到膨脹量滿足過盈裝配要求,加熱溫度不能高過220℃,在220℃時保溫時間要控制在20min以內。

2.感應加熱工藝

表面溫度檢測采用STW20高靈敏度點溫計,在零件表面點接觸,液晶顯示溫升值,響應速度快,精度高,操作簡單方便。

介于齒圈內徑在400mm左右,模數為3~4,厚度20mm,考慮到加熱速度與熱透層深的關系,選擇ZJ20系列干式自冷工頻感應快速加熱器加熱齒圈,具有自動退磁功能,能夠滿足齒圈熱套的過盈量及高硬度要求。工頻感應器采用多層結構的導磁體。感應加熱器額定功率為18kW,額定電流47A,電壓380V。

在要求的相同硬度范圍內,感應回火溫度比傳統回火溫度高100~120℃。對感應淬火層的硬度梯度分析,45鋼的高頻感應淬火后,淬硬層硬度的平均值可用公式HRC=20+60(2C-1.3C2)計算,式中C是鋼中的含碳量(0.15%~0.75%)。所以齒圈的齒部表面平均硬度為58HRC,在該部分的回火溫度與試驗要求基本一致。

3.快速感應加熱效果

對多批次飛輪齒圈多型號進行快速感應加熱,對加熱前后測定硬度與爐子常規加熱進行對比。

(1)井式電爐加熱 溫度(210±10)℃,保溫2h,空冷。

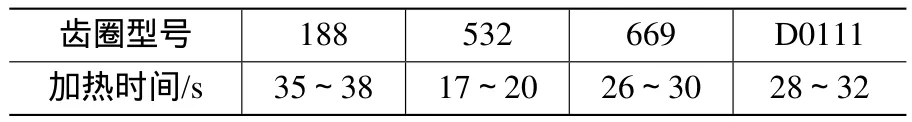

(2)感應加熱 溫度(210~230)℃,不同齒圈型號加熱時間見表2,空冷。

表2 感應加熱不同齒圈型號加熱時間

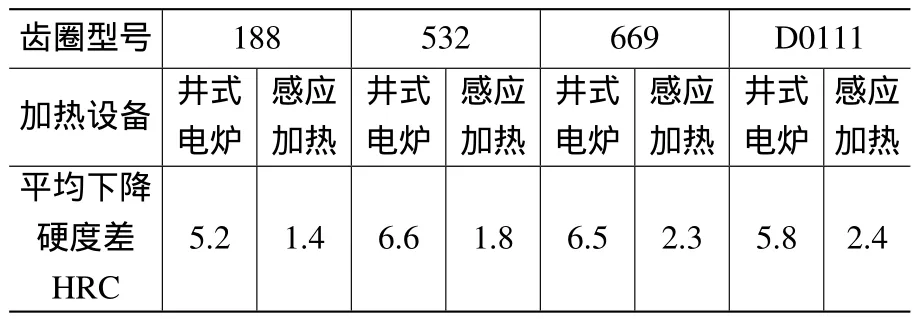

不同型號加熱空冷后的硬度下降見表3。

表3 不同齒圈型號加熱空冷后硬度下降對比

根據數據可知:井式爐加熱后硬度平均下降達6HRC,而感應加熱硬度下降在2.5HRC以內。

通過試驗,還得出對兩個齒圈同時加熱的方式,比單個加熱時間縮短50%以上,大大減少用電量,節約成本,提高生產效率。

在試驗中,齒圈與飛輪的抱緊力,齒圈圓度并未發現變形,齒圈與飛輪配合面端面間隙滿足要求。實踐證明,快速感應加熱能控制硬度要求,避免硬度下降造成的隱患。