封頭支腿墊板成形工藝及模具設計

中國石油集團東北煉化工程有限公司吉林機械制造分公司 (吉林 132021) 張魁林 郭傳東

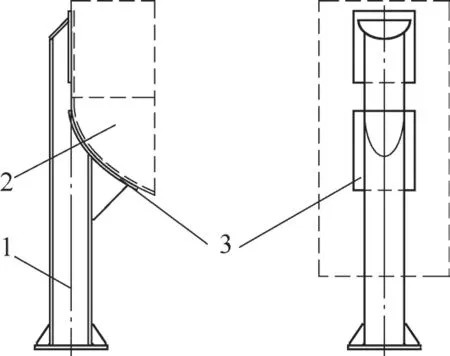

我分公司承攬制造的反應器共20臺,每臺反應器的下封頭上有6個支腿,支腿與下封頭之間設計有墊板,如圖1所示。墊板厚20mm,材質為Q345R,20臺反應器共有120塊墊板。因為數量較多,完成如此多墊板的成形任務將直接影響到20臺反應器能否按時完工。

圖1

1.成形工藝方案分析

針對此件的形狀及其成形方式進行深入分析。按照經驗,傳統制造方法采用人工熱作成形。改進的工藝方法是在封頭上割取,或在碗形模具內冷壓成形,或制作新模具冷壓成形。現分述如下:

(1)人工熱作 墊板的傳統制造方法是采用人工熱作成形,具體的做法是用氧乙炔焰加熱,邊加熱邊用大錘敲擊,經過多次擊打,直至墊板與封頭表面貼合。此工藝的優點是不需工裝模具;缺點是工作環境不好,工人勞動強度大,且有錘疤,外觀質量不好。

(2)封頭上割取 改進的工藝方法是在封頭上割取。具體做法為按照需要的相關尺寸規格壓制封頭,通過鈑金下料放樣,確定墊板在封頭上的具體位置和尺寸后制作樣板,然后利用樣板在封頭上劃線,采用氧乙炔割炬火焰切割,得到需要的墊板。這種工藝方法不需要特意制造工裝模具,利用常用的模具將封頭壓制成形,在上面割取,得到需要的封頭支腿墊板。優點為尺寸較準確,適用于墊板數量少的施工情況;缺點為浪費材料(見圖2)。

圖2

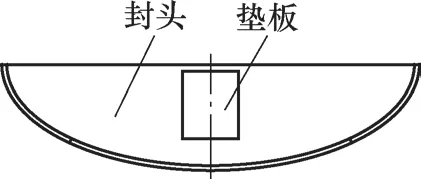

(3)利用原碗形模具壓制 我公司以前壓制封頭時曾制作一套尺寸相近的碗形模具,我們嘗試利用這套模具壓制墊板,因為墊板壓制前無法準確定位,無論冷壓還是熱壓,壓制后墊板的尺寸形狀都達不到要求,如圖3所示。

圖3

(4)自制新模具壓制成形 針對我公司20臺反應器上120塊墊板的生產任務,由于數量較多,采用傳統的人工熱作方法,工期長且成形質量差;采用割取的工藝方法浪費板料太多;利用碗形模具壓制未果。因此采用以上三種工藝方法是不可取的。最后我們決定自己設計、制造模具,將墊板冷壓成形。

2.模具結構設計、制造及使用

考慮到模具若采用鑄造成形,鑄造后需要在立式車床上加工,而我公司設備能力不夠,無法加工。若采用精密鑄造,需要外單位協作制造,費用大、工期長。最后決定采用鋼板焊接的模具結構。

具體內容包括壓制設備的選擇、壓制形式、模具制造原理、模具制造過程、墊板壓制過程。

(1)壓制設備的選擇 根據以往工作經驗,我們決定在我公司的20MN水壓機上壓制成形。

(2)壓制形式 冷壓成形。

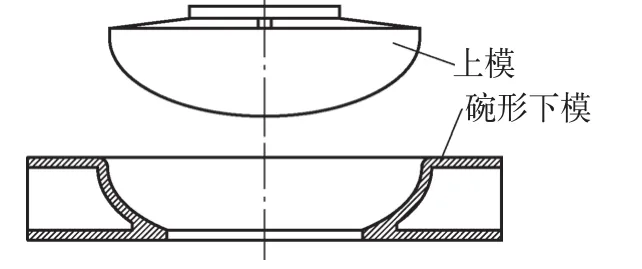

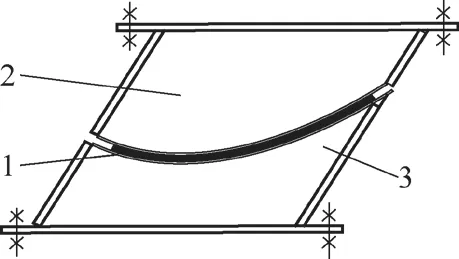

(3)模具制造原理 因為封頭墊板截面的輪廓線是橢圓曲線的一部分,而封頭是橢圓曲線的回轉體,橢圓母線繞著軸線回轉,形成橢圓封頭。因此沿著通過軸心的放射狀筋板回轉的母線形狀尺寸是一致的,依據此原理即可設計模具壓制封頭支腿墊板,如圖4所示。

(4)模具制造過程 利用AutoCAD軟件進行設計,將各部分單件按1∶1的比例繪制;由操作人員將畫好的圖形輸入數控切割機,將板料平放,數控切割機先關機預走一遍,檢查無誤后再進行切割。切割后由鉚工將切割好的筋板,上下覆板、上下堵板、上下模板、上下立筋等單件按總圖進行組對、焊接,采用間斷焊,防止焊接變形。

圖4

(5)墊板壓制過程 首先將上下模利用螺栓聯接,固定在20MN水壓機上,在上下覆板中間夾著一塊下好料的墊板,放入加熱爐內加熱。加熱好后出爐,壓制合模,待冷卻到室溫后,將上覆板與上模筋板焊好,將下覆板與下模筋板焊好,待冷卻后,即可投入使用。

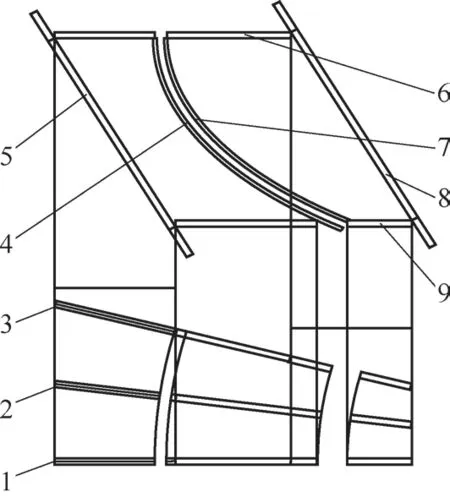

壓制前,水壓機活動橫梁上移開模,移動工作臺移出,利用橋式起重機將下好料的板料放在模腔內,準確定位,移動工作臺移入,水壓機活動橫梁下移合模,然后開模,移出工作臺,利用橋式起重機將壓好的墊板吊走。墊板就這樣循環地壓制成形,平均約3min可壓制成一塊墊板,合模時情況如圖5所示。

圖5 封頭支腿上墊板的成形

3.結語

采用鋼板焊接結構的模具,可以利用邊角余料制作,成本低。數控切割機加工各部件,然后組對、焊接成形,制造精度滿足使用要求。冷壓成形環境好,且節約能源。模具壓制,降低工人勞動強度,成形所需時間短,工作效率高。

經過實際生產證明,該工藝和模具使用效果良好,完全能夠滿足質量要求,在合理的工期內完成了生產任務,達到了預期目的。