萊鋼90t復吹轉爐氧槍粘鋼原因與措施的研究

郭傳奇 劉賢亮 趙 輝 孟憲偉

(山鋼股份萊鋼特鋼 事業(yè)部,山東 萊蕪271105)

0 前言

萊鋼特鋼事業(yè)部90t 頂?shù)讖痛缔D爐冶煉過程中, 由于生產條件、操作者操作不當?shù)仍颍洺3霈F(xiàn)氧槍粘鋼現(xiàn)象,見圖1,這不但會使氧槍散熱條件惡化,槍頭損壞,氧槍噴頭的壽命縮短,大大影響吹煉過程中的供氧效果,而且還造成氧槍無法從氮封口提出,嚴重影響冶煉周期時間。由于刮渣器作用有限,較厚粘鋼時無法清除時,只能采用人工火焰切割處理,有時會出現(xiàn)割漏氧槍的情況,既增加勞動力又耽誤生產組織。

圖1 氧槍槍體粘鋼渣

本文結合6#轉爐實際生產現(xiàn)狀, 探究了轉爐氧槍粘鋼現(xiàn)象的原因及處理措施,較好地解決了氧槍粘鋼的問題,為生產操作者提供一定的參考基礎。

1 氧槍粘鋼原因分析

氧槍粘鋼的主要原因是由于吹煉過程中造渣制度不合理,過程化渣不好,流動性差,爐渣不能很好地覆蓋金屬液面,造成金屬噴濺,或者槍位過低等造成的;另外,噴頭結構、氧壓的高低,也有一定的影響。以下主要從原料鐵水條件和冶煉過程操作條件兩方面進行分析。

1.1 鐵水原料條件

2013 年6#轉爐所用鐵水條件見表1。 由表1 所示,鐵水原料條件不穩(wěn)定,硅含量波動很大。

表1 2013 年6# 轉爐所用鐵水條件

1.1.1 鐵水硅含量高時

鐵水硅含量高時,硅、錳氧化期時間變長,使C-O 反應延遲,同時需要加入大量的石灰造渣, 操作人員未能及時提高槍位, 導致渣中(FeO)含量過高,使C-O 反應劇烈,造成噴濺。 這時熔池溫度迅速升高,而噴濺后的爐渣中(FeO)含量降低,導致爐渣返干,造成鋼水溫度的傳遞受到阻礙,使分散在爐渣中的鋼液溫度下降而粘在氧槍上。

1.1.2 鐵水硅含量低時

鐵水硅含量低時,硅很快被氧化,使C-O 反應期提前,起渣較晚,而操作人員未能及時調整槍位,使渣中(FeO)含量降低,導致爐渣返干而粘槍。

1.2 冶煉過程操作條件

1.2.1 裝入制度

現(xiàn)場應根據(jù)鐵水、廢鋼等原料條件及時調整入爐料的結構。 電子秤計數(shù)顯示不準、回爐鋼水影響、出鋼量不穩(wěn)定以及放鋼不凈等,有可能造成爐容比偏小而產生噴濺后又產生返干而粘槍。

1.2.2 造渣制度

1)渣料加入批量和時機控制要合適。如在開吹時一次性加入過量石灰,會導致溫降過大,石灰溶解不好,化渣不良,形成結塊。

2)渣料結構。 如采用單一石灰造渣,易在冶煉過程中出現(xiàn)高溫返干、噴濺現(xiàn)象,而合理利用石灰石、鎂粒、燒結礦等造渣材料配合造渣,不但可以有效提高爐渣的效果,同時還能提高爐齡和抑制噴濺。 實際操作中,前期預加石灰石做造渣原料,可以很快完成煅燒化渣過程,由于石灰石起到“廢鋼+石灰”的作用,對煉鋼前期脫磷效果好;開吹時加入鎂粒以增加前期渣中(MgO)含量,利于前期脫磷和保護爐襯的作用;另一方面多批次加入適量的燒結礦能夠助熔降溫,降低鐵損。

3)造渣量沒有根據(jù)入爐料變化而改變。 實際操作中,要根據(jù)鐵水原料硅含量調整造渣劑的配比、批量及加入時間和控制槍位等,以適應吹煉過程中渣量變化,避免出現(xiàn)渣量過多或太少。

4)一次拉碳爐渣化透,沒有出現(xiàn)粘槍現(xiàn)象,而在補吹時粘槍。原因是一次拉碳溫度較高,補吹加入大量的渣料,而補吹時間又短槍位過低,渣料無法化透,會發(fā)生粘槍。

1.2.3 吹煉過程操作不當

根據(jù)化渣原則即初渣早化,過程化透,終渣做粘。 在生產實際中,由于操作者操作不當,導致吹煉氧槍槍位和氧壓不合適。 如在吹煉中期,爐內溫度已足夠高,C-O 反應最為激烈,此時槍位過低,渣中(FeO)含量降低,爐渣流動性降低,發(fā)生爐渣返干,引起氧槍粘鋼。

2 避免氧槍粘鋼的措施

氧槍粘鋼較少時,容易處理,采用氧槍刮渣器進行清除是可行的。如果槍體表面粘上了鋼,或者粘成了鋼瘤,刮渣器則無法進行清除,需要進行火焰切割處理。 氧槍粘鋼對氧槍壽命、材料的消耗及冶煉時間等都會有不良影響,解決氧槍粘鋼的主要措施見下:

2.1 穩(wěn)定鐵水中硅含量

根據(jù)相關資料,由于我國的廢鋼資源有限,鐵水中ω[Si]=0.30%~0.60%為宜[1]。混鐵爐應發(fā)揮其有效作用,穩(wěn)定鐵水成分和溫度,為轉爐冶煉創(chuàng)造一個好的條件。生產中,操作人員要提前了解鐵水中硅含量,以便選擇合適的造渣制度,鐵水中不同硅含量下的操作方法如下:

1)鐵水中硅含量低時,適當降低槍位升溫,并減少第一批造渣料的加入量,初渣早化。 因為C-O 反應期提前,應提前提高槍位,加入適量燒結礦,以增加渣中(FeO)含量,防止爐渣返干。

2)鐵水中硅含量高時,提高廢鋼等冷料用量,應少量多批次加入造渣劑,C-O 反應期延遲,延長前期壓槍時間,防止噴濺。

2.2 優(yōu)化槍位控制

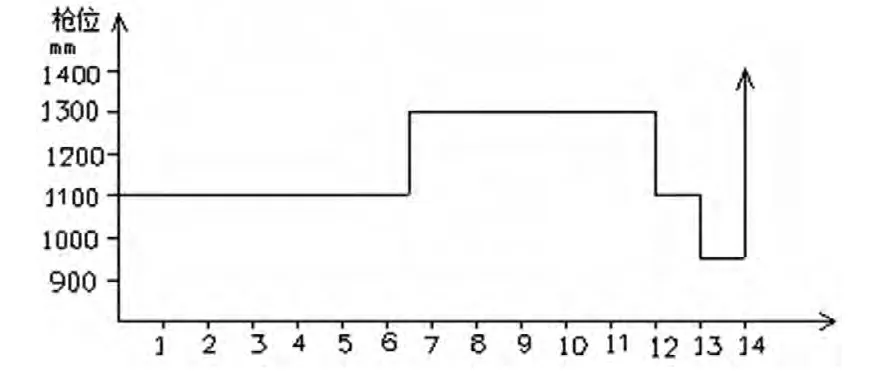

吹煉過程槍位控制的基本原則是:化好渣、化透渣、快速脫碳、不噴濺、熔池均勻升溫。在C-O 反應期間,尤其要控制好槍位。操作人員要根據(jù)爐口火焰和聲音及時判斷是否出現(xiàn)返干現(xiàn)象,適當添加燒結礦以增加(FeO)含量。 槍位過低,爐渣返干,造成嚴重的金屬噴濺,導致粘槍而燒壞噴頭。槍位過高,渣中(FeO)含量較高,由于C-O 反應劇烈快,造成噴濺。吹煉過程中槍位控制的好與壞至關重要。根據(jù)正常情況下按照設定的槍位高度進行控制,總結提煉出的槍位圖,在實際冶煉中根據(jù)情況適當進行調整,見圖2。

圖2 優(yōu)化后的槍位控制圖

2.3 控制爐底上漲

爐底上漲不僅影響爐容比,而且降低了轉爐的有效高度,嚴重時會使噴濺加劇。 造成爐底上漲的主要原因有:

1)石灰質量差,冶煉過程出現(xiàn)返干現(xiàn)象,造成終渣未化透;

2)冶煉臨近終點,補加石灰等;

3)終渣堿度較高。

控制爐底上漲,首先要控制爐渣堿度,一般不要超過3.5,而不是單純降低終渣(MgO)含量。 生產中發(fā)現(xiàn),只要終渣堿度合適,濺渣后爐渣有一定流動性,一般不會出現(xiàn)爐底上漲。爐底上漲,一般出現(xiàn)在濺渣后的余渣,不具備流動性,倒爐時呈團滾動的爐次,該癥狀是爐渣堿度過高或終渣未化透的表現(xiàn)。

2.4 采用錐體氧槍

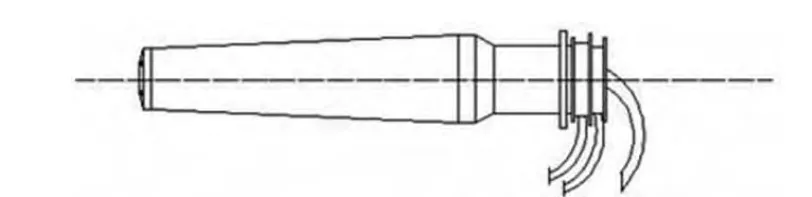

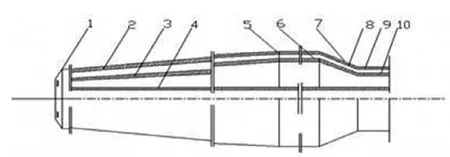

目前,錐體氧槍在我國包鋼和鞍鋼的應用效果比較好,見圖3 和圖4 所示。錐體氧槍靠近噴頭的下部槍身呈錐形,上粗下細,鋼渣粘不住,噴濺在槍身上的鋼渣,順著錐形槍身,自行滑入爐中。通常情況下,提槍后,槍身上無鋼渣[2]。

圖3 錐體氧槍

圖4 錐形管

3 效果

2013 年采用以上措施后,轉爐氧槍粘鋼現(xiàn)象明顯減少,降低了勞動強度,轉爐日利作業(yè)率得到了一定提高,為順利完成生產任務奠定了良好基礎。 詳情效果見表2。

4 結論

1)鐵水原料成分條件硅含量不穩(wěn)定,冶煉操作條件中裝入制度、造渣制度和吹煉過程操作不當,化渣不透,產生返干是引起轉爐氧槍粘鋼的主要原因。

2)實際生產中刮渣器的作用是有限的。 穩(wěn)定鐵水中硅含量、優(yōu)化槍位控制、控制爐底上漲,化好渣,化透渣,能夠較好的解決轉爐氧槍粘鋼現(xiàn)象。

3)借鑒包鋼和鞍鋼錐體氧槍成功經驗,將現(xiàn)在的氧槍換成錐體氧槍,同樣可以起到解決氧槍粘鋼的作用。

[1]陳家祥.鋼鐵冶金學[M].北京:冶金工業(yè)出版社,1990.

[2]劉志昌.轉爐錐體氧槍[Z].大連漢森金屬有限.