A7N01S-T5鋁合金接頭疲勞性能研究

李春廣,隋顯庭,云中煌,夏 寧,張明月,李遠星,陳 輝

(1.南車南京浦鎮車輛有限公司,江蘇 南京 210031;2.西南交通大學 材料科學與工程學院,四川 成都 610031)

0 前言

鋁合金比強度和比剛度高,易于成形,其焊接結構廣泛應用于航空、航天、交通運輸等工業,成為地鐵、列車、輕軌、高速列車等輕量化、現代化的有效途徑[1]。7N01鋁合金由日本開發,具有良好的擠壓性能,能擠壓形狀復雜的薄壁型材,焊接性能優良,廣泛應用于高速列車車體結構零件[2]。7N01大型鋁合金型材主要用于鋁合金車體斷面梁、底座、側面構件骨架、車架枕梁等;其鍛件還被用作車門拐角處的加強和空氣彈簧托架等部件[3]。

焊接是鋁合金高速列車車體連接的最主要方式,據統計,鋁合金結構件中90%的斷裂是由承受重復性動載的焊接接頭的疲勞破壞引起的,并且構件的疲勞失效往往是災難性的突出,是引發安全事故的重要原因[4-6]。因此研究車體鋁合金焊接接頭的疲勞性能,掌握動車組各型號鋁合金焊接接頭的穩定運行周期對列車安全可靠運行具有重要意義。

1 試驗材料和方法

選用厚度為8 mm和15 mm的7N01鋁合金型材進行焊接,分別取平滑試件進行疲勞性能測試,A7N01S-T5鋁合金母材材料成分如表1所示,根據標準JIS Z 2273-1978(金屬材料疲勞試驗方法通則)的要求,對試件進行疲勞試驗,應力比R=0,載荷種類為軸向拉伸試驗,試驗頻率為20 Hz,疲勞試件尺寸如圖1所示。

表1 7N01合金化學成分 %

圖1 疲勞試件尺寸

采用QSN750火花直讀光譜儀檢測母材材料成分;使用電-液伺服疲勞試驗機對試件進行疲勞性能測試;采用JSM-6490LV型掃描電子顯微鏡(SEM)對斷裂件斷口微觀形貌進行觀察,并采用Genesis 2000 XMS能譜分析儀(EDS)進行能譜分析。

2 試驗結果和分析

2.1 板厚8 mm A7N01S-T5接頭疲勞性能

根據該材料焊接接頭的平均抗拉強度為294MPa,選定了抗拉強度的50%(140 MPa)作為其疲勞測試時應力的起始應力,此后根據每次斷裂時的循環次數,依次將應力遞減5%~10%直至找到疲勞極限為止,共進行了三組試驗,得到了板厚為8 mm A7N01S-T5鋁合金接頭平滑試件的疲勞極限數據。板厚為8 mm A7N01S-T5鋁合金接頭平滑試件的第一組數據:當應力為110 MPa時,試件重復周次達到107而未發生斷裂,并且在疲勞極限的前一個應力級為114 MPa,而此時試件斷裂時的重復次數達到9×106,說明該組試件的疲勞極限為110MPa。第二組數據:當應力為70 MPa時,試件重復周次達到107而未發生斷裂,該組試件的疲勞極限為70MPa。根據第三組數據可知,當應力為70 MPa時,試件重復周次達到107而未發生斷裂,該組試件的疲勞極限為70MPa。可見,三組試件的疲勞強度發生了較大幅度的波動。其中大部分疲勞試件的斷裂位置在焊縫區,有少部分試件的斷裂位置在焊趾處。

根據三組疲勞數據,采用指數擬合對三組數據的不同應力級別的數據點進行擬合,可以得到板厚為8 mm的A7N01S-T5鋁合金接頭平滑試件的SN曲線,如圖2所示,可見疲勞斷裂時的斷裂次數數據點與應力級別基本吻合指數分布,但極限的波動較大,波動范圍70~110 MPa。極限大幅度波動的原因:該組試件板厚較厚(8 mm),焊接時采用三層三道焊,每次焊接時相當于前一道焊縫又經歷了一次焊接熱循環,所以板厚8 mm的A7N01S-T5鋁合金焊接接頭微觀組織會由于多次熔化而產生比薄板更多的焊接缺陷。這些缺陷會提供更多的裂紋源和裂紋擴展通道,造成該材料的疲勞性能極其不穩定。以下將通過觀察斷口確定疲勞源的方法來證實這一觀點。

圖2 板厚8 mm的A7N01S-T5鋁合金接頭S-N曲線

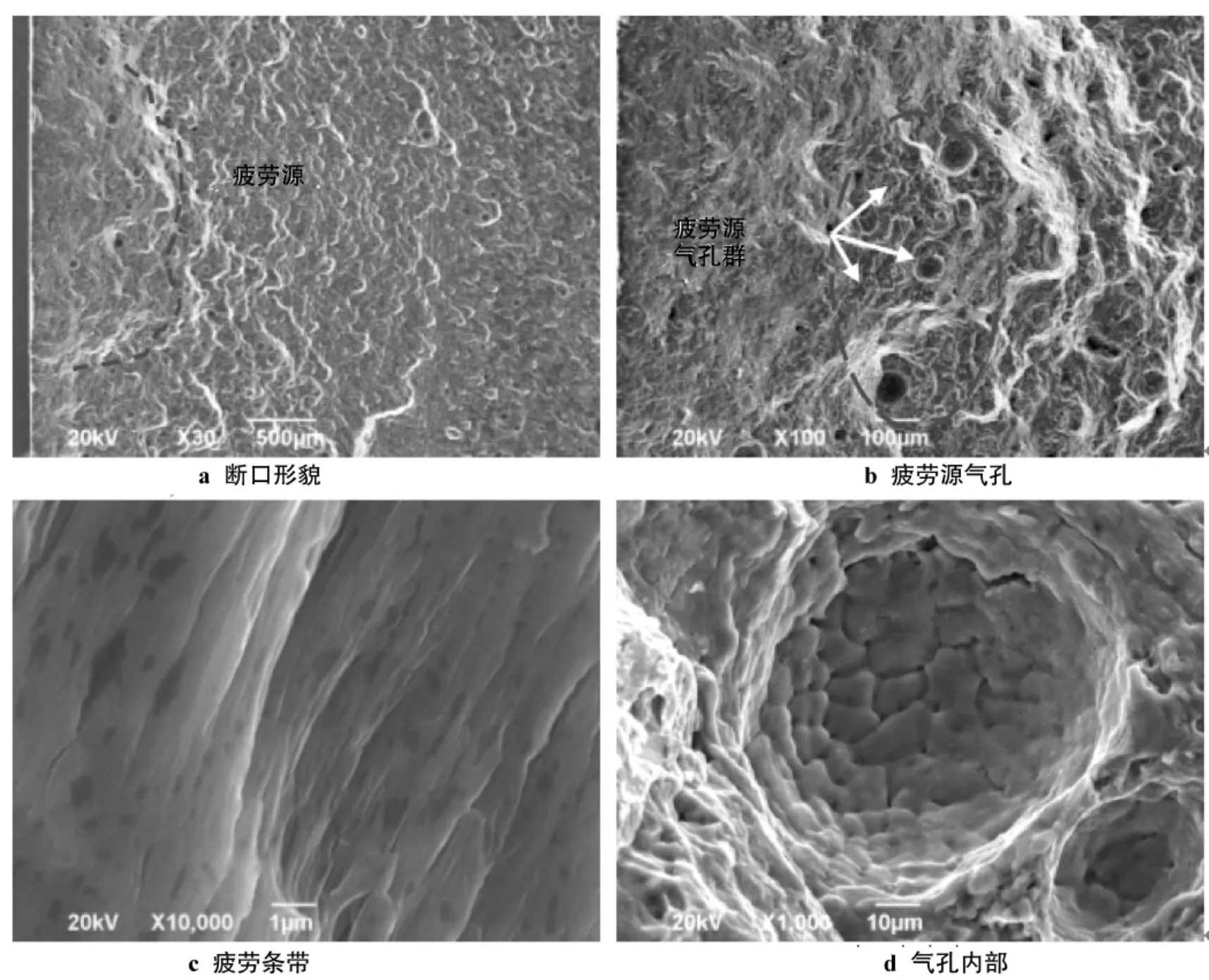

板厚8 mm的A7N01S-T5鋁合金焊接接頭試件疲勞斷口的SEM形貌如圖3所示。接頭斷裂在焊縫區域,從整個斷口來看,板厚8 mm的A7N01S-T5鋁合金焊縫中有大量的氣孔聚集缺陷,而該試件斷裂位置在焊縫區,必須考慮氣孔缺陷對接頭疲勞性能的影響。圖3a位于斷口中部表面的位置,此是氣孔群的聚集所在地。放大圖3a黑色框圖后得到圖3b,可以看到很多氣孔聚集在此區域,還有一些疲勞二階段擴展的臺階,對臺階進行放大得到圖3c,可以看到疲勞條帶,由于此區域氣孔聚集,導致疲勞條帶的走向發生改變,但可以看出疲勞條帶是圍繞著氣孔生長的,因此可以確定該試件的疲勞源是氣孔聚集區域(見圖3b)。對其中一個氣孔進行放大(見圖3d),發現氣孔內表面光滑,并且呈現很多沿晶裂紋,這些裂紋是在外部載荷循環應力的作用下產生的,并造成了沿晶開裂,這些裂紋與氣孔本身為疲勞裂紋的起源。正因為氣孔缺陷眾多,導致該試件疲勞強度很低,在應力為140 MPa時,經過373918次循環應力就發生斷裂。

圖3 板厚8 mm的A7N01S-T5鋁合金接頭平滑試件斷口形貌

2.2 板厚15 mm A7N01S-T5接頭疲勞性能

根據前期所測定的該材料焊接接頭的平均抗拉強度為294 MPa,選擇了該材料焊接接頭的抗拉強度的50%左右(145 MPa)作為疲勞測試時應力的起始應力,此后根據每次斷裂時的循環次數,依次將應力遞減5%~10%直至找到疲勞極限為止,得到了板厚為15 mm A7N01S-T5鋁合金接頭平滑試件的疲勞極限。應力為70 MPa時,試件重復周次達到107而未發生斷裂,該試件的疲勞極限為70 MPa。

采用指數擬合對不同應力級別的數據點進行擬合,可以得到板厚為15 mm的A7N01S-T5鋁合金接頭平滑試件的S-N曲線,如圖4所示,可見疲勞斷裂時的斷裂次數數據點與應力級別基本吻合,但疲勞極限值較低,只有70 MPa。

如圖5所示,板厚15 mm A7N01S-T5鋁合金平滑試件的斷口形貌顯示斷口的表面為裂紋的起源地,此處顏色比其他地方略深,是最早發生塑性變形的區域,且可以看到疲勞特征放射性條紋,由條紋指向也可發現疲勞源在近表面處。圖5a白色框區處有若干聚集的氣孔,圖5b則發現大量放射性條紋均指向一個巨大的氣孔,放大此氣孔(見圖5c),此氣孔尺寸很大,為直徑400 μm的氣孔。在該氣孔周圍可以明顯看到疲勞從此處萌生,且在氣孔內壁隱約可見疲勞輝紋。最重要的是,此氣孔已經暴露于表面(見圖5c),暴露在表面的氣孔直徑約為280μm,顯然會造成嚴重的缺口效應,引起應力集中。這也是板厚為15 mm的A7N01S-T5鋁合金平滑試件的疲勞強度僅為70 MPa的原因。

3 結論

(1)得到了板厚8 mm A7N01S-T5鋁合金接頭的疲勞數據一覽表及其S-N曲線。其平滑試件的疲勞強度為70~110 MPa,波動較大,主要原因是多道多層焊的接頭質量不穩定,暴露在表面的大量氣孔引起了應力集中會造成性能下降。

圖4 板厚為15 mm A7N01S-T5鋁合金S-N曲線

圖5 15 mm A7N01S-T5鋁合金平滑試件斷口形貌

(2)得到了板厚15 mm A7N01S-T5鋁合金接頭的疲勞數據一覽表及其S-N曲線。其平滑試件的疲勞強度為70 MPa。裂紋源主要是因為多道多層焊時產生的氣孔。平滑試件上存在大量暴露在表面的氣孔,其引起的應力集中造成性能下降。

(3)試驗所用試件中均有不同數量的氣孔,可見7N01材料焊接過程中要注意避免氣孔的產生,另外,隨著厚度的增加,氣孔數量在統計規律上呈上升趨勢,致使厚板疲勞性能降低。

[1]Yao S P,Xu P.High speed maglev transportation made in China[J].J.Traffic Transp.Eng.,2004,4(2):40-44.

[2]鄧 波,鐘 毅,起華榮.7N01鋁合金高速反向擠壓實驗研究[J].云南冶金,2006,35(4):50-52.

[3]王祝堂,田榮璋.鋁合金及其加工手冊[M].長沙:中南工業大學出版社,2000:452.

[4]SHIMIZUK,TORIIT,MAY.Crackopeningsliding morphology and stress intensity factor of slant fatigue crack[J].Key Engineering Materials,2005(297-300):697-702.

[5]拉伊達.焊接熱效應[M].北京:機械工業出版社,1997.

[6]劉新靈,張 崢,陶春虎.疲勞斷口定量分析[M].北京:國防工業出版社,2010:17-19.